一种三通及其制作方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及机械加工技术领域,尤其是指一种三通及其制作方法。

背景技术

三通是管道系统中常见的部件,口径较小的三通多数通过锻造的方式制作,对于口径较大、壁厚较厚的三通,锻造成本过高,往往采用焊接的方式制作。

然而,因管管相交的结构比较复杂,常规的三通焊接方法会带来焊接工作量大、焊缝分布不均匀、焊接变形量大以及焊接残余应力大的问题,产品后续运行过程中,失效的可能性较大。例如常规的三通结构如图1所示,对于等径三通,腹部焊接工作较肩部增大许多,因此常规三通马鞍形腹部焊接后会残留有较大的应力并发生变形。

因此,迫切需要提供一种三通及其制作方法以克服现有技术存在的上述技术问题。

发明内容

为此,本发明所要解决的技术问题在于克服现有技术存在的问题,提出一种三通及其制作方法,其制作出新型等截面焊接坡口,降低焊接工作量,确保包括腹部在内的各部位均是相同的焊接截面,做到各处焊接工作量相同,以获得相对均匀的焊接应力,降低焊接残余应力和焊接变形。

为解决上述技术问题,本发明提供一种三通制作方法,三通包括母管和支管,所述支管轴线与母管轴线相交并呈90°垂直,制作方法包括:

在所述母管上开设正交孔,在母管上形成母管与支管内壁相交重合的空间曲面,并在所述母管上制作母管相贯线,沿着所述母管相贯线按照所述空间曲面进行切割,制作得到母管,其中所述正交孔的尺寸与所述支管的内径相同;

在所述支管上制作支管相贯线,沿着所述支管相贯线进行切割,制作得到支管;

将制作得到的母管和支管进行装配,装配后形成等截面的焊接坡口,通过调整支管的位置以调整焊接坡口的间隙。

在本发明的一个实施例中,在所述母管上制作母管相贯线的方法包括:

在所述母管的空间曲面上制作相贯线b,并在母管外壁制作相贯线c,其中相贯线b为从母管内壁上的起点m沿着空间曲面逐渐过渡到母管外壁上的终点n,相贯线c为从母管外壁上的起点p逐渐过渡到母管外壁上的终点q。

在本发明的一个实施例中,沿着所述母管相贯线按照所述空间曲面进行切割,制作得到母管的方法包括:

使用切割设备沿着相贯线b进行切割,切割方向与母管的空间曲面垂直,切割线通过相贯线c,去除切割余料,即制作完成母管,其中沿着相贯线b切割为从母管内壁上的起点m沿着空间曲面逐渐切割到母管外壁上的终点n。

在本发明的一个实施例中,沿着所述母管相贯线按照所述空间曲面进行切割,制作得到母管的方法包括:

使用切割设备沿着相贯线c进行切割,切割方向与支管中心线垂直,切割线通过相贯线b,去除切割余料,即制作完成母管,其中沿着相贯线c切割为从母管外壁上的起点p逐渐切割到母管外壁上的终点q。

在本发明的一个实施例中,在所述支管上制作支管相贯线的方法包括:

在所述支管内壁和支管外壁上分别制作相贯线B和相贯线C,在支管与母管装配后,其中支管的相贯线B与母管的相贯线b重合,支管的相贯线C与母管的相贯线c在支管轴线方向上的距离与三通壁厚相同。

在本发明的一个实施例中,沿着所述支管相贯线进行切割,制作得到支管的方法包括:

使用切割设备沿着相贯线B进行切割,切割角度与切割点所在位置的支管内壁母线在同一平面内形成45度角度,切割线通过相贯线C,去除切割余料,即制作完成支管。

在本发明的一个实施例中,沿着所述支管相贯线进行切割,制作得到支管的方法包括:

使用切割设备沿着相贯线C进行切割,切割角度与切割点所在位置的支管外壁母线在同一平面内形成45度角度,切割线通过相贯线B,去除切割余料,即制作完成支管。

在本发明的一个实施例中,切割方法包括激光切割、等离子切割和火焰切割。

在本发明的一个实施例中,使用氩弧焊对装配后形成的等截面的焊接坡口进行焊接。

此外,本发明还提供一种三通,该三通由如上述所述的一种三通制作方法制得。

本发明的上述技术方案相比现有技术具有以下优点:

本发明所提供的一种三通及其制作方法,其制作出新型等截面焊接坡口,降低焊接工作量,确保包括腹部在内的各部位均是相同的焊接截面,做到各处焊接工作量相同,以获得相对均匀的焊接应力,降低焊接残余应力和焊接变形。

附图说明

为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

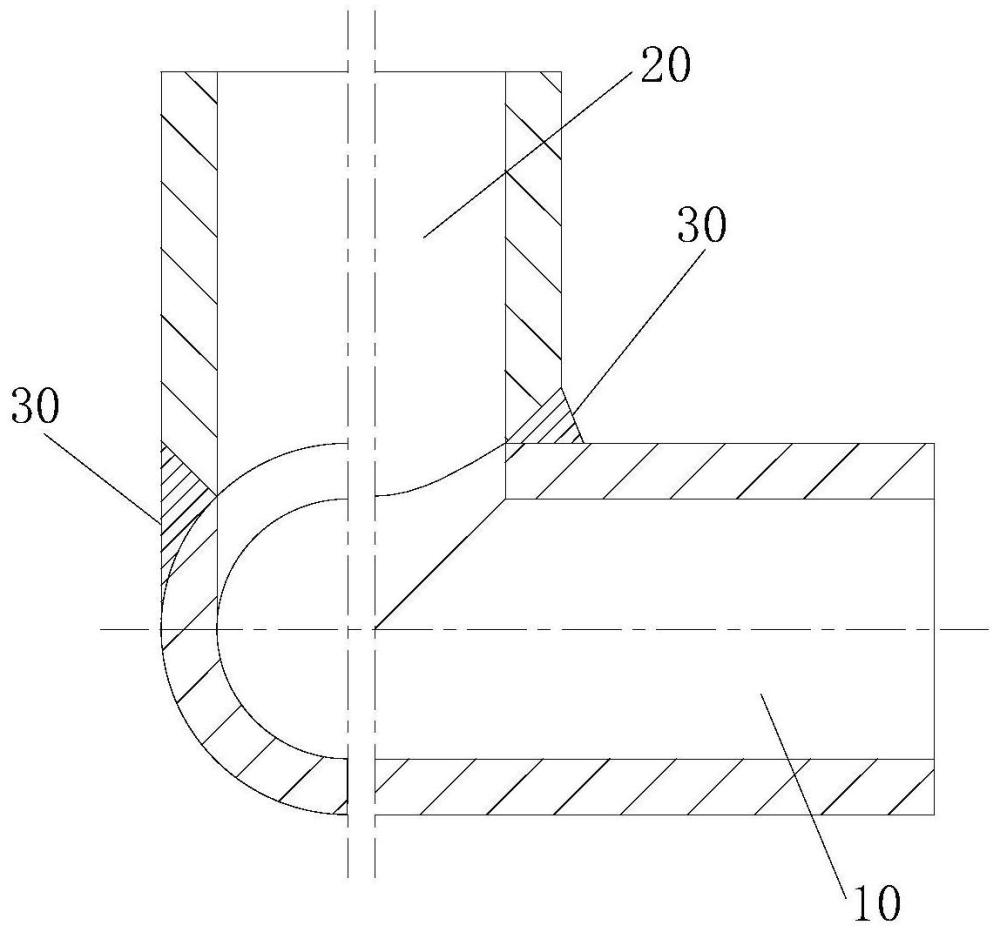

图1是现有技术常规的三通结构示意图。

图2是本发明提出的三通结构示意图。

图3是本发明提出的母管构成示意图。

图4是本发明提出的支管构成示意图。

图5是本发明在母管上制作空间曲面的示意图。

图6是本发明在母管上制作相贯线的示意图。

图7是本发明切割后制得的母管。

图8是本发明在支管上制作相贯线B的示意图。

图9是本发明在支管上制作相贯线C的示意图。

图10是本发明切割后制得的支管。

图11是本发明三通装配示意图。

其中,附图标记说明如下:10、母管;20、支管;30、腹部。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

请参阅图2所示,本发明实施例提出的三通包括母管10和支管20,所述支管20轴线与母管10轴线相交并呈90°垂直。具体地,所述支管20与母管10规格相同,即外径和壁厚相同。所述的支管20与母管10正交,即支管20轴线与母管10轴线相交并呈90°垂直关系。支管20端部开设坡口,坡口角度为45°,坡口角度也可以是其他数值。

请参阅图3所示,本发明实施例提出的母管10包括以下几部分:

相贯线a:其为支管20内壁与母管10内壁相交的空间曲线,同时存在于支管20内壁和母管10内壁上;

曲面1:其为支管20内壁与母管10相交重合的空间曲面;

相贯线b:其在曲面1上,并由母管10内壁逐渐过渡到母管10外壁;

相贯线c:其为支管20外壁与母管10外壁相交的空间曲线,同时存在于支管20外壁和母管10外壁上;

曲面2:其为相贯线a和相贯线b形成的空间曲面。

请参阅图4所示,本发明实施例提出的支管20包括以下几部分:

相贯线B:其在支管20内壁上,支管20的相贯线B与母管10的相贯线b空间形状及尺寸相同,待三通装配后,支管20的相贯线B与母管10的相贯线b重合;

相贯线C:其在支管20外壁上,待三通装配后,支管20的相贯线C与母管10的相贯线c在支管20轴线方向上的距离与三通壁厚相同;

曲面3:其为相贯线B和相贯线C形成的空间曲面,曲面3与曲面2形成等截面的焊接坡口,坡口角度45°,该坡口角度可以通过调整相贯线C与相贯线c的距离而改变。

基于此,请参阅图5-图10所示,本发明实施例提出的一种三通制作方法包括:

S1:在所述母管10上开设正交孔,在母管10上形成母管10与支管20内壁相交重合的空间曲面,并在所述母管10上制作母管相贯线,沿着所述母管10相贯线按照所述空间曲面进行切割,制作得到母管10,其中所述正交孔的尺寸与所述支管20的内径相同;

S2:在所述支管20上制作支管20相贯线,沿着所述支管20相贯线进行切割,制作得到支管20;

S3:将制作得到的母管10和支管20进行装配,装配后形成等截面的焊接坡口,通过调整支管20的位置以调整焊接坡口的间隙。

本发明所提供的一种三通制作方法,其制作出新型等截面焊接坡口,降低焊接工作量,确保包括腹部30在内的各部位均是相同的焊接截面,做到各处焊接工作量相同,以获得相对均匀的焊接应力,降低焊接残余应力和焊接变形。

其中,请参阅图5所示,在步骤S1中,空间曲面为曲面1,其为支管20内壁与母管10相交重合的空间曲面。

其中,请参阅图6所示,在步骤S1中,在所述母管10上制作母管10相贯线的方法包括:在所述母管10的空间曲面上制作相贯线b,并在母管10外壁制作相贯线c,其中相贯线b为从母管10内壁上的起点m沿着空间曲面逐渐过渡到母管10外壁上的终点n,相贯线c为从母管10外壁上的起点p逐渐过渡到母管10外壁上的终点q。

其中,请参阅图7所示,在步骤S1中,上述沿着所述母管10相贯线按照所述空间曲面进行切割,制作得到母管10的方法具有以下两种制作实例:

在母管10的其中一个制作实例中,使用切割设备沿着相贯线b进行切割,切割方向与母管10的空间曲面垂直,切割线通过相贯线c,去除切割余料,即制作完成母管10,其中沿着相贯线b切割为从母管10内壁上的起点m沿着空间曲面逐渐切割到母管10外壁上的终点n。

在母管10的另一个制作实例中,使用切割设备沿着相贯线c进行切割,切割方向与支管20中心线垂直,切割线通过相贯线b,去除切割余料,即制作完成母管10,其中沿着相贯线c切割为从母管10外壁上的起点p逐渐切割到母管10外壁上的终点q。

上述两种制作实例中的切割方法包括但不限于上述激光切割,还可以适用于等离子切割、火焰切割等等。

其中,请参阅图8和图9所示,在步骤S2中,在所述支管20上制作支管20相贯线的方法包括:在所述支管20内壁和支管20外壁上分别制作相贯线B和相贯线C,在支管20与母管10装配后,其中支管20的相贯线B与母管10的相贯线b重合,支管20的相贯线C与母管10的相贯线c在支管20轴线方向上的距离与三通壁厚相同。

其中,请参阅图8和图9所示,在步骤S2中,上述沿着所述支管20相贯线进行切割,制作得到支管20的方法包括具有以下两种制作实例:

在支管20的其中一个制作实例中,使用切割设备沿着相贯线B进行切割,切割角度与切割点所在位置的支管20内壁母线在同一平面内形成45度角度,切割线通过相贯线C,去除切割余料,即制作完成支管20。

在支管20的另一个制作实例中,使用切割设备沿着相贯线C进行切割,切割角度与切割点所在位置的支管20外壁母线在同一平面内形成45度角度,切割线通过相贯线B,去除切割余料,即制作完成支管20。

上述两种制作实例中的切割方法包括但不限于上述激光切割,还可以适用于等离子切割、火焰切割等等。

其中,请参阅图11所示,在步骤S3中,在母管10和支管20制作完成后,将支管20与母管10进行装配,装配后形成等截面的焊接坡口,通过调整支管20的位置能够调整焊接坡口间隙,进而实现适用氩弧焊焊接的目的,能够做到单面焊双面成型,确保各种口径的三通均可以使用此方法制作。

本发明实施例提出的等径三通新型坡口形式的最大特点是坡口为等截面结构,焊接的接头形式为对接形式,可以实现氩弧焊封底,不用进入内部进行清根与焊接,焊接量大大降低,受力状况得到了改善,焊接条件较好,焊接质量更容易保证。

本发明所提供的一种三通制作方法还具备以下有益效果:

1、三通焊接量大幅度减小,效率高、焊后应力小、节约焊材;

2、避免了在母管10腹部30的大面积焊接工作,避免了易产生焊接缺陷的问题;

3、焊接坡口为对接结构,近一步降低焊接应力;

4、适用于各种直径和规格的三通,直径越大、壁厚越大,效益越明显;

5、可以实现单面焊双面成型的全焊透结构,满足产品的焊接要求。

相应于上述三通制作方法的实施例,本发明实施例还提供一种三通,该三通由如上述所述的一种三通制作方法制得,其具有上述所述的所有有益效果。

本发明所提供的三通包括母管10和支管20,所述支管20轴线与母管10轴线相交并呈90°垂直。具体地,所述支管20与母管10规格相同,即外径和壁厚相同。所述的支管20与母管10正交,即支管20轴线与母管10轴线相交并呈90°垂直关系。支管20端部开设坡口,坡口角度为45°,坡口角度也可以是其他数值。

本发明所提供的一种三通,其具有新型等截面焊接坡口,降低焊接工作量,确保包括腹部30在内的各部位均是相同的焊接截面,做到各处焊接工作量相同,以获得相对均匀的焊接应力,降低焊接残余应力和焊接变形。

本发明实施例提出的等径三通新型坡口形式的最大特点是坡口为等截面结构,焊接的接头形式为对接形式,可以实现氩弧焊封底,不用进入内部进行清根与焊接,焊接量大大降低,受力状况得到了改善,焊接条件较好,焊接质量更容易保证。

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种三通阀及应用有该三通阀的预塑注射装置

- 一种主绝缘装置及制作方法、电压互感器及制作方法

- 一种在三通道汇集处设有过渡圆弧的三通及其制作方法

- 三通外平接型弯管接头的制作方法及三通外平接型弯管接头