一种聚酰亚胺增强HDPE复合材料及其制备方法和应用

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及高分子材料技术领域,具体涉及一种聚酰亚胺增强HDPE复合材料及其制备方法和应用。

背景技术

高密度聚乙烯(HDPE)管道具有韧性高、耐腐蚀、耐候性好、使用寿命长、节能环保、安装施工方便等优点,被广泛用于制造供水、排水及污水治理等市政埋地管道材料。然而,纯HDPE管道强度较低、刚性也不高,在被用作埋地排水排污管道时,存在耐压性能差的缺陷。为了提高HDPE管道的强度和刚性,一般会加入无机填料对HDPE材料进行增强增刚。但无机填料的密度一般较大,添加填料就会导致HDPE管道自重增加,大量填料还降低HDPE管道的韧性,影响管道运输、铺设和使用。因此,需要开发轻质高强高韧HDPE复合材料。

现有技术公开了一种用于缠绕增强管的HDPE复合材料,其质量组成比为:HDPE75~85份、碳酸钙0.5~1.0份、超细滑石粉15~25份、纳米二氧化硅2.0~5.0份、改性剂3.0~6.0份、着色剂3.0~6.0份、抗紫外剂0.5~0.8份、抗氧剂0.5~1.0份。超细滑石粉可提高HDPE管的环刚度、耐压和耐爆破性能,碳酸钙可提高材料的韧性,纳米二氧化硅可提高材料的分散性。由该HDPE复合材料制成的缠绕增强管,与只采用HDPE材料制成的缠绕增强管相比,力学综合强度提高15%左右,环刚度提高了5%~10%。然而,该现有技术添加的是高密度的无机填料,使得改性后的HDPE管道密度增加。

发明内容

针对现有技术存在的HDPE管道无法同时兼备高强度、高刚性、低密度和高韧性的问题,本发明提供了一种聚酰亚胺增强HDPE复合材料。基于片状聚酰亚胺粉体所具有的低密度、高刚性、高强度和大宽厚比的特点,本发明采用片状聚酰亚胺粉体作为HDPE管道中的填料,同时采用马来酸酐接枝聚乙烯作为HDPE与片状聚酰亚胺粉体的相容剂,使得HDPE复合材料同时兼具有高强度、高刚性、高韧性和低密度的优点。

本发明的另一目的在于提供一种聚酰亚胺增强HDPE复合材料的制备方法。

本发明的又一目的在于提供一种聚酰亚胺增强HDPE复合材料在壁管的制备中的应用。

本发明的再一目的是提供一种壁管。

为了实现上述目的,本发明采用如下技术方案:

一种聚酰亚胺增强高密度聚乙烯(HDPE)复合材料,由以下按质量份计算的原料组成:高密度聚乙烯100份、片状聚酰亚胺粉体0.25~2份、马来酸酐接枝聚乙烯0.5~5份;其中的片状聚酰亚胺粉体为二维片状结构的粉体。

本发明选用片状聚酰亚胺粉体对HDPE进行增强,是因为片状聚酰亚胺粉体具有强度高、刚性好的优点,能够提高HDPE管道的刚性和强度。与此同时,片状聚酰亚胺粉体因为是二维片状有机粉体,具有轻质的特点,能够解决现有技术中由于在HDPE材料中加入了高密度填料而导致密度极大增加的问题。

然而,聚酰亚胺中有大量极性的羰基,与非极性的HDPE相容性不好,界面结合较差,这就影响了片状聚酰亚胺粉体对HDPE的增强效果,并且使片状聚酰亚胺粉体容易在HDPE中发生团聚、成为缺陷,反而降低材料的强度、刚性和韧性。因此,本发明采用马来酸酐接枝聚乙烯作为相容剂,根据相似相容原理,相容剂的马来酸酐基团能与聚酰亚胺中的极性基团作用,而相容剂的聚乙烯大分子链与HDPE分子链能够较好地相容、形成缠结,增加聚酰亚胺与HDPE界面的结合面积和强度,从而提高片状聚酰亚胺粉体对HDPE的增强效果。

片状聚酰亚胺粉体的填充量对聚酰亚胺增强HDPE复合材料的的强度和刚性有较大影响,片状聚酰亚胺粉体的份数小于0.25份时,片状聚酰亚胺粉体不能在HDPE基体中形成有效的增强网络,而片状聚酰亚胺粉体的份数大于2份时,片状聚酰亚胺粉体容易发生团聚,成为缺陷,影响增强效果。同样地,马来酸酐接枝聚乙烯的添加量对聚酰亚胺增强HDPE复合材料的性能也有影响,当该添加量小于0.5份时,不能有效改善片状聚酰亚胺粉体和HDPE的相容性,限制片状聚酰亚胺粉体对HDPE的增强作用;而添加量大于5份时,马来酸酐接枝聚乙烯容易在聚酰亚胺粉体和HDPE界面堆积,降低界面强度,也会影响片状聚酰亚胺对HDPE的增强效果。

优选地,复合材料组分中的片状聚酰亚胺粉体,片层的厚度为10~50nm,宽厚比数值为40~300。

本发明中用于填充HDPE材料的片状聚酰亚胺粉体形貌近似为圆片形,采用大致测量的圆片直径数值作为宽厚比中的宽度,以该宽度数值与圆片厚度的比例作为宽厚比。宽厚比数值较大、在40~300这一范围内的片状聚酰亚胺粉体,在复合HDPE受到应力时能够更好地将HDPE上的应力传递给片状聚酰亚胺粉体填料,因此少量填充的片状聚酰亚胺粉体便可更有效地增强HDPE,这就有效解决了在此类复合材料中常见的由于填料过多而导致韧性下降的问题,因为复合HDPE材料韧性下降的成因就是应力被堆积在填料与HDPE的界面、发生应力集中。

优选地,复合材料组分中马来酸酐接枝聚乙烯的接枝率为0.5~1.0%。

相容剂中马来酸酐的接枝率高低决定相容剂与聚酰亚胺结合的好坏,进而影响片状聚酰亚胺粉体填料与HDPE的界面强度。聚乙烯中马来酸酐的接枝率越高,填料与HDPE的界面强度越好,填料的增强作用越明显。但受制于制备工艺,要提高马来酸酐接枝聚乙烯的接枝率,就意味着要付出更高的成本。综合考虑,本发明采用接枝率为0.5~1.0%的马来酸酐接枝聚乙烯。

更优选地,复合材料组分中马来酸酐接枝聚乙烯的接枝率为0.8%。

优选地,复合材料组分中的片状聚酰亚胺粉体通过如下方法制备得到:

S1.在二胺单体溶液中加入等摩尔量的二酸酐单体进行反应,得到聚酰胺酸溶液;

S2.对步骤S1得到的聚酰胺酸溶液进行加热处理,得到聚酰胺酸粉体分散液,过滤、洗涤,得到聚酰胺酸粉体;

S3.对步骤S2得到的聚酰胺酸粉体进行加热处理,使聚酰胺酸粉体发生热亚胺化反应,得到片状聚酰亚胺粉体。

通过这一方法制备聚酰亚胺,可以通过调节二胺和二酸酐单体的种类调控最终形成的聚酰亚胺粉体的形貌。

优选地,步骤S1中二胺单体的浓度为0.008~0.016mol/L。

聚酰胺酸预聚体的浓度会影响聚酰胺酸分子链的结晶成核及生长过程。低浓度的预聚体有利于聚酰胺酸分子链形成片状结构,高浓度时聚酰胺酸分子链则倾向于形成多层片状的堆叠体,堆叠体呈碟形或球形。当二胺单体溶液的浓度为0.008~0.016mol/L时,所得到的聚酰胺酸预聚体和最终形成的聚酰亚胺能够具有清晰规整的二维片状结构。

优选地,步骤S1中反应的温度为20~30℃,反应时间为0.5~24小时。

优选地,步骤S2中加热处理的条件为在120~200℃的温度下处理1~24小时。

优选地,步骤S3中加热处理的条件为在280~350℃的温度下处理1~4小时。

当步骤S1~S3的反应条件限定在上述范围内时,反应产物具有更高的产率,最终形成的片状聚酰亚胺粉体也具有更清晰的二维片状结构。

优选地,S1中的二胺单体,任意选自1,4-二氨基苯、1,3-二氨基苯、1,2-二氨基苯、1,4-二氨基氯苯、4,4'-二氨基联苯、3,3'-二甲基-4,4'-二氨基联苯、3,3'-二氯-4,4'-二氨基联苯中的一种或多种。

更优选地,S1中的二胺单体,任意选自1,4-二氨基苯和4,4'-二氨基联苯中的一种或多种。

优选地,S1中的二酸酐单体,任意选自3,3',4,4'-二苯甲酮四羧酸二酐、2,2',3,3'-二苯甲酮四羧酸二酐、3,3',4,4'-联苯四羧酸二酐、2,2',6,6'-联苯四羧酸二酐、2,3,3',4'-联苯四羧酸二酐、2,3,3',4'-二苯甲酮四羧酸二酐、1,2,4,5-苯四羧酸二酐中的一种或多种。

更优选地,S1中二酸酐单体,任意选自3,3',4,4'-二苯甲酮四羧酸二酐、3,3',4,4'-联苯四羧酸二酐和1,2,4,5-苯四羧酸二酐中的一种或多种。

刚性较大的分子链,有利于聚酰亚胺形成片状的结构,而柔性较大的分子链,则有利于聚酰亚胺形成球状等结构。采用上述的二胺单体和二酸酐单体,是由于它们刚性较大,能够制备出二维片状结构更规整、清晰的片状聚酰亚胺。

优选地,S1中的溶剂任意选自N,N-二甲基甲酰胺、N,N-二甲基乙酰胺、N-二甲基-2-吡咯烷酮中的一种或多种。

溶剂对聚酰胺酸预聚体的溶解度会影响聚酰亚胺的形貌结构和刚性,因此本发明采用上述对聚酰亚胺溶解度较高的良溶剂。对聚酰亚胺溶解度更高的良溶剂有利于聚酰亚胺进一步聚合,获得高分子量的刚性片状聚酰亚胺,不良溶剂则倾向于使聚酰亚胺形成具有低分子量的不规则结构。

优选地,S2中的反应温度为120~200℃。

更优选地,S2中的反应温度为160~180℃。

体系温度会影响最终形成的聚酰胺酸的聚合度、结晶成核及生长过程。令二胺单体和二酸酐单体在120~200℃的条件下反应,对聚酰胺酸分子的聚合以及分子链的结晶成核、折叠生长更加有利,使最终得到的聚酰亚胺形成更规则的片层结构。

本发明还保护一种聚酰亚胺增强HDPE复合材料的制备方法,具体包括如下步骤:

将各组分按比例混合均匀后加入到双螺杆挤出机中,在170~220℃下进行挤出造粒,即得所述聚酰亚胺增强HDPE复合材料。

本发明还保护上述聚酰亚胺增强HDPE复合材料在壁管的制备中的应用。

本发明还保护一种壁管,该壁管由上述聚酰亚胺增强HDPE复合材料制备得到。

与现有技术相比,本发明具有如下有益效果:

本发明采用具有高刚性、高强度的片状聚酰亚胺粉体对HDPE材料进行增强,能够提高HDPE的刚性和强度,使得复合HDPE的弹性模量达到500~600MPa,拉伸强度达到24~26MPa,且片状聚酰亚胺粉体本身的密度也小,故增强后的HDPE材料具有轻质的优点,密度仅为0.95~0.96g/cm

附图说明

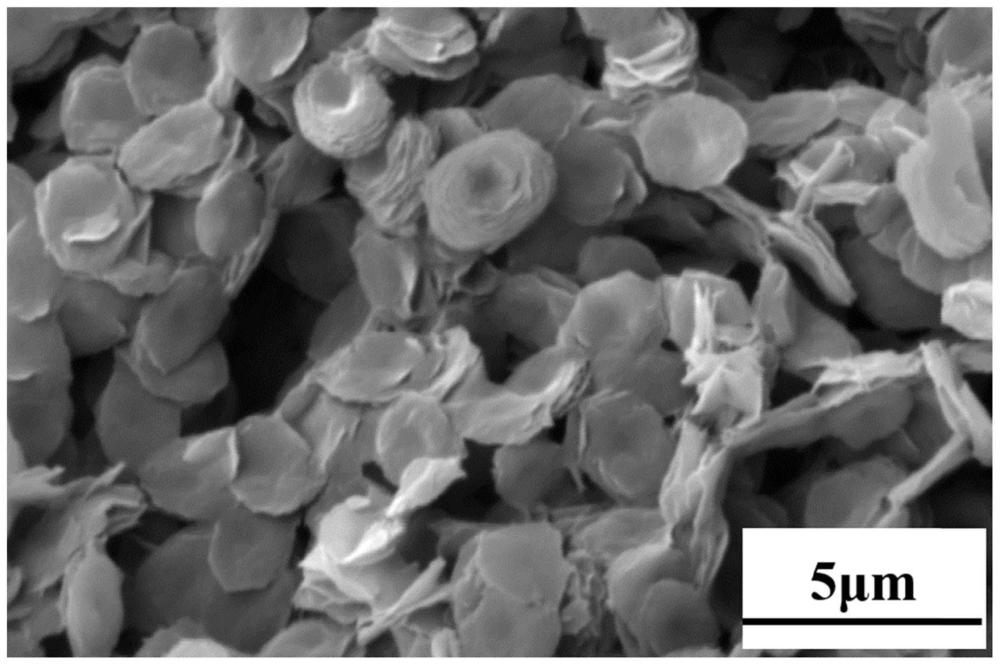

图1为实施例1所制备得到片状聚酰亚胺粉体的扫描电子显微镜照片。

图2为对比例3所制备得到球状(片层堆积状)聚酰亚胺粉体的扫描电子显微镜照片。

具体实施方式

以下给出本发明的具体实施案例,对本发明做进一步的详细说明。但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

实施例1

一种聚酰亚胺增强HDPE复合材料,由以下按质量份计算的原料组成:HDPE100份、片状聚酰亚胺粉体0.25份、马来酸酐接枝聚乙烯0.5份。

其中,片状聚酰亚胺粉体的片层厚度约为20nm,宽厚比约为100。马来酸酐接枝聚乙烯的接枝率为0.8%。

上述实施例1的聚酰亚胺增强HDPE复合材料的制备方法具体包括如下步骤:

将各组分按比例混合均匀后加入到双螺杆挤出机中,在200℃下进行挤出造粒,即得所述聚酰亚胺增强HDPE复合材料。

其中,片状聚酰亚胺粉体的制备方法具体包括如下步骤:

S1.将1,4-二氨基苯溶解于N,N-二甲基甲酰胺中,配成浓度为0.016mol/L的溶液,后加入等摩尔量的3,3',4,4'-二苯甲酮四羧酸二酐,室温反应8小时,得到聚酰胺酸溶液;

S2.将步骤S1得到的聚酰胺酸溶液在180℃的条件下反应10小时,得到聚酰胺酸粉体分散液,过滤、洗涤,得到聚酰胺酸粉体;

S3.将步骤S2得到的聚酰胺酸粉体于350℃处理2小时,经过热亚胺化,得到片状聚酰亚胺粉体。

实施例2

一种聚酰亚胺增强HDPE复合材料,与实施例1的不同之处在于,原料中片状聚酰亚胺粉体的质量份为1.0份,马来酸酐接枝聚乙烯的质量份为2.5份。

上述实施例2的聚酰亚胺增强HDPE复合材料的具体制备方法按照实施例1进行。

实施例3

一种聚酰亚胺增强HDPE复合材料,与实施例1的不同之处在于,原料中片状聚酰亚胺粉体的质量份为2.0份,马来酸酐接枝聚乙烯的质量份5.0份。

上述实施例3的聚酰亚胺增强HDPE复合材料的具体制备方法按照实施例1进行。

实施例4

一种聚酰亚胺增强HDPE复合材料,与实施例3的不同之处在于:

原料中片状聚酰亚胺粉体的片层厚度约为10nm,宽厚比约为300。

上述实施例4的聚酰亚胺增强HDPE复合材料的具体制备方法按照实施例1进行。

实施例5

一种聚酰亚胺增强HDPE复合材料,与实施例3的不同之处在于:

原料中片状聚酰亚胺粉体的片层厚度约为50nm,宽厚比约为40;马来酸酐接枝聚乙烯的接枝率为0.5%。

上述实施例5的聚酰亚胺增强HDPE复合材料的具体制备方法按照实施例1进行。

实施例6

一种聚酰亚胺增强HDPE复合材料,与实施例1的不同之处在于:

原料中片状聚酰亚胺粉体的片层厚度约为200nm,宽厚比约为20。

上述实施例6的聚酰亚胺增强HDPE复合材料的具体制备方法按照实施例1进行。

实施例7

一种聚酰亚胺增强HDPE复合材料,与实施例1的不同之处在于:

原料中马来酸酐接枝聚乙烯的接枝率为0.2%。

上述实施例7的聚酰亚胺增强HDPE复合材料的具体制备方法按照实施例1进行。

对比例1

一种聚酰亚胺增强HDPE复合材料,与实施例1的不同之处在于,原料中片状聚酰亚胺粉体的质量份为2.0份,马来酸酐接枝聚乙烯的质量份为0.2份。

上述对比例1的聚酰亚胺增强HDPE复合材料的具体制备方法按照实施例1进行。

对比例2

一种聚酰亚胺增强HDPE复合材料,与实施例1的不同之处在于,原料中片状聚酰亚胺粉体的质量份为10.0份,马来酸酐接枝聚乙烯的质量份为1.0份。

上述对比例2的聚酰亚胺增强HDPE复合材料的具体制备方法按照实施例1进行。

对比例3

一种聚酰亚胺增强HDPE复合材料,由以下按质量份计算的原料组成:HDPE100份、球状聚酰亚胺粉体1.5份、马来酸酐接枝聚乙烯3.5份。

其中,球状聚酰亚胺粉体的结构为由二维片层堆积而来的球状,球体直径约为5.0μm。马来酸酐接枝聚乙烯的接枝率为0.8%。

上述对比例3的聚酰亚胺增强HDPE复合材料的具体制备方法按照实施例1进行。

其中,球状聚酰亚胺粉体的制备方法具体包括如下步骤:

S1.一定量1,4-二氨基苯溶解于N,N-二甲基甲酰胺中,配成浓度为0.16mol/L的溶液,后加入等摩尔量的3,3',4,4'-二苯甲酮四羧酸二酐,室温反应8小时,得到聚酰胺酸溶液;

S2.将步骤S1得到的聚酰胺酸溶液加入高温反应釜中,在180℃下反应10小时,得到聚酰胺酸粉体分散液;

S3.将步骤S2得到的聚酰胺酸粉体分散液过滤、洗涤,得到聚酰胺酸粉体。

对比例4

一种无机填料增强HDPE复合材料,由以下按质量份计算的原料组成:HDPE100份、碳酸钙20份、滑石粉10份、钛酸酯偶联剂0.8份,聚乙烯接枝马来酸酐12份。其中,马来酸酐接枝聚乙烯的接枝率为0.8%。

上述对比例3的无机填料增强HDPE复合材料的制备方法具体包括如下步骤:

S1.将碳酸钙和滑石粉按比例加入高速混合机中,在115℃搅拌20分钟,使碳酸钙和滑石粉充分混合、干燥;冷却至75℃,加入钛酸酯偶联剂,搅拌15分钟,得到处理后的填料。再加入配方计量要求的马来酸酐接枝聚乙烯和聚乙烯,继续搅拌25分钟,冷却至室温可得混合物料;

S2.将混合物料加入到双螺杆挤出机中,在210℃下进行挤出造粒,得到无机填料增强的高刚HDPE管材用材料。

性能测试

测试样品制备:利用注塑机,于200℃把聚酰亚胺增强HDPE复合材料注塑成标准样条,以进行性能测试。

材料密度测试:利用密度天平,在25℃下测试所制备样品的密度;

拉伸强度测试:利用万能试验机,以20mm/min的速度进行拉伸,测试常温下样品的拉伸强度;

冲击韧性测试:利用摆锤式冲击试验机,测试常温下样品的缺口冲击强度。

测试结果如图1~2和下表1所示:

表1.实施例1~7及对比例1~4所得HDPE复合材料的性能对比

由上表和图1可知,利用刚性较大的二胺和二酸酐单体,在较低浓度(0.008~0.016mol/L)下能够制备片状结构更规整清晰的片状聚酰亚胺粉体(实施例1),且由于片状聚酰亚胺粉体具有较大宽厚比,即便其填充量仅为0.25份,也可以有效增强HDPE,且仍保持HDPE的冲击韧性。

由上表和图2可知,仍采用二胺和二酸酐聚合形成聚酰亚胺时,若刚性较大的二胺浓度过高,则得到的聚酰亚胺粉体为球状的片层堆积体(对比例3),不具有清晰规整的二维片层状结构,对HDPE的增强效果不明显,且难以保持HDPE材料本身的冲击韧性。此外,采用柔性较大的二胺单体制备聚酰亚胺时,聚酰亚胺会形成具有实心球状结构的粉体,也不利于对HDPE的增强。

由于片状聚酰亚胺粉体的密度比无机填料小,聚酰亚胺增强HDPE材料的密度明显小于无机填料增强HDPE材料(对比例4)的密度,与纯HDPE材料接近,因此,利用片状聚酰亚胺粉体增强HDPE未明显增加HDPE密度。

当片状聚酰亚胺粉体的片层宽厚比不在本发明的优选范围40~300内时(实施例6),由于片层结构过厚、不利于材料内部应力的传递,所以实施例6所得聚酰亚胺增强HDPE材料的综合性能不如实施例1~5。

当原料中马来酸酐接枝聚乙烯的接枝率不在本发明的优选范围0.5~1.0%内时(实施例7),马来酸酐接枝聚乙烯对于填料与HDPE的界面相容性提升效果不足,片状聚酰亚胺粉体填料对HDPE的增强效果不够好,所以实施例7所得聚酰亚胺增强HDPE材料的综合性能也不如实施例1~5。

从表1中还可以看出,当片状聚酰亚胺粉体的添加量太多(对比例2)时,片状聚酰亚胺粉体作为填料对HDPE管道的冲击韧性会造成负面影响。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 一种聚酰亚胺纤维增强橡胶复合材料及其制备方法

- 一种三维纤维织物增强聚酰亚胺树脂基复合材料及其制备方法

- 一种碳纤维增强聚酰亚胺基复合材料的制备方法

- 一种增强型自润滑铜基复合材料及其制备方法和应用

- 一种超高分子量聚乙烯材料增强的HDPE复合材料及其制备方法和应用

- 一种滑石粉增强HDPE复合材料及其制备方法和应用