晶圆背面胶层的制作方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及半导体封装技术领域,特指一种晶圆背面胶层的制作方法。

背景技术

在半导体器件封装的贴片(DB,DIE bond)工艺中,通过芯片的背面设置胶层来实现芯片的黏贴,现有的做法是在晶圆背面涂刷一层50um厚的胶,切割后将芯片放入贴片机中进行贴片,由于贴片过程中胶层需要高温融化再将芯片黏贴固定,使得胶层在贴片后的厚度难以控制,进而容易出现批量不良的现象,因此,亟需提供一种新的解决方案。

发明内容

本发明的目的在于克服现有技术的缺陷,提供一种晶圆背面胶层的制作方法,解决现有的贴片过程中胶层厚度难以控制导致的容易出现批量不良的现象的问题。

实现上述目的的技术方案是:

本发明提供了一种晶圆背面胶层的制作方法,包括如下步骤:

在晶圆的背面进行刷胶以形成第一胶层;

对所述第一胶层进行固化;

在晶圆的背面进行第二次刷胶以在第一胶层上形成第二胶层;

对所述第二胶层进行固化,且所述第二胶层的固化温度低于所述第一胶层的固化温度;以及

在贴片时,对第二胶层进行热熔以完成芯片的黏贴。

本发明在晶圆的背面涂刷两层胶层,且两层胶层的固化温度不同,在贴片时可控制第二胶层融化而第一胶层不融化,利用第二胶层完成芯片的黏贴,利用第一胶层控制贴片后芯片上胶层的总厚度,保证芯片的胶厚满足要求,避免出现批量不良的问题。

本发明晶圆背面胶层的制作方法的进一步改进在于,在完成贴片后,对芯片进行烘烤,且烘烤的温度高于所述第一胶层的固化温度。

本发明晶圆背面胶层的制作方法的进一步改进在于,在晶圆的背面进行刷胶时,利用钢网进行刷胶。

本发明晶圆背面胶层的制作方法的进一步改进在于,通过钢网的厚度控制所形成的胶层的厚度,且所述第一胶层所使用的钢网的厚度大于所述第二胶层所使用的钢网的厚度。

本发明晶圆背面胶层的制作方法的进一步改进在于,在对第一胶层和第二胶层进行固化时,利用烤箱对第一胶层和第二胶层进行恒温烘烤以实现固化。

本发明晶圆背面胶层的制作方法的进一步改进在于,在对第一胶层和第二胶层进行恒温烘烤时,设定烘烤时间为30分钟。

本发明晶圆背面胶层的制作方法的进一步改进在于,对第二胶层进行热熔时的温度大于等于所述第二胶层的固化温度,小于所述第一胶层的固化温度。

本发明晶圆背面胶层的制作方法的进一步改进在于,所述第一胶层和所述第二胶层的材料相同。

本发明晶圆背面胶层的制作方法的进一步改进在于,所述第一胶层的固化温度在140℃至150℃之间。

本发明晶圆背面胶层的制作方法的进一步改进在于,所述第二胶层的固化温度在120℃至130℃之间。

附图说明

图1为本发明芯片及背面胶层的结构示意图。

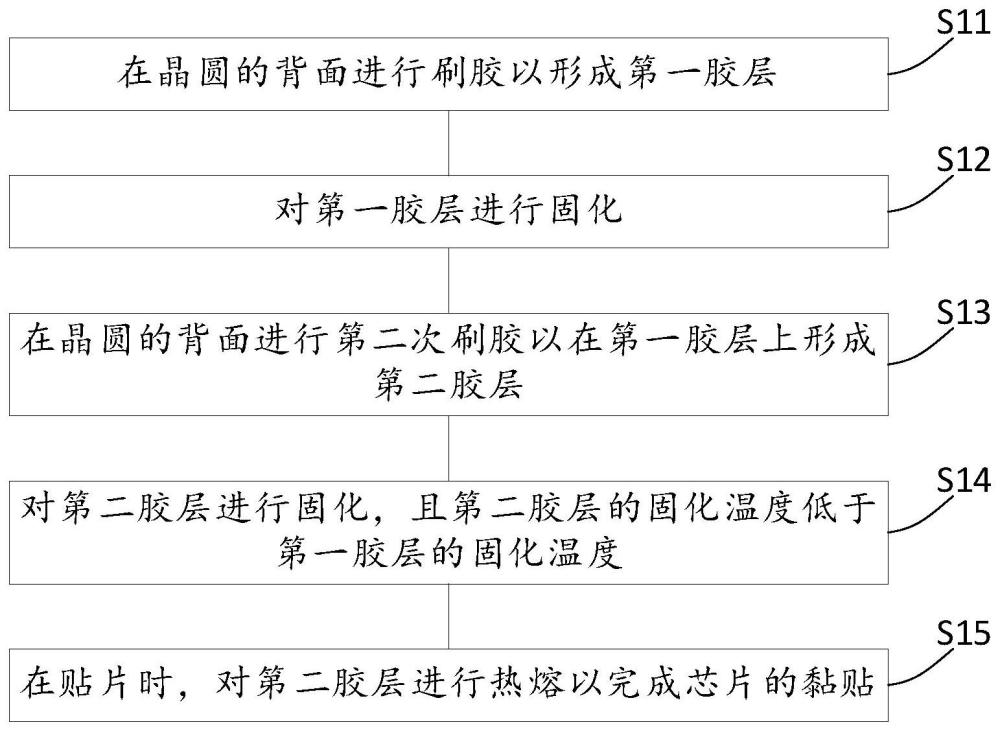

图2为本发明晶圆背面胶层的制作方法的流程图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明。

参阅图1,本发明提供了一种晶圆背面胶层的制作方法,用于控制贴片后胶层的厚度,以避免因胶层厚度不满足要求而出现产品批量不良的问题。本发明在晶圆背面制作双层胶层,且两层胶层的固化温度不同,在贴片作业时,让上部的胶层融化,保留下部的胶层厚度,从而保证产品的品质,本发明的制作方法生产胶厚方便调整,且厚度稳定。下面结合附图对本发明晶圆背面胶层的制作方法进行说明。

参阅图1,显示了本发明芯片及背面胶层的结构示意图。参与图2,显示了本发明晶圆背面胶层的制作方法的流程图。下面结合图1和图2,对本发明晶圆背面胶层的制作方法进行说明。

如图1和图2所示,本发明的晶圆背面胶层的制作方法包括如下步骤:

执行步骤S11,在晶圆21的背面进行刷胶以形成第一胶层22;接着执行步骤S12;

执行步骤S12,对第一胶层22进行固化;接着执行步骤S13;

执行步骤S13,在晶圆21的背面进行第二次刷胶以在第一胶层22上形成第二胶层23;接着执行步骤S14;

执行步骤S14,对第二胶层23进行固化,且第二胶层23的固化温度低于第一胶层22的固化温度;接着执行步骤S15;

执行步骤S15,在贴片时,对第二胶层23进行热熔以完成芯片的黏贴。

本发明在晶圆的背面涂刷两层胶层,且两层胶层的固化温度不同,在贴片时可控制第二胶层融化而第一胶层不融化,利用第二胶层完成芯片的黏贴,利用第一胶层控制贴片后芯片上胶层的总厚度,保证芯片的胶厚满足要求,避免出现批量不良的问题。

在本发明的一种具体实施方式中,在完成贴片后,对芯片进行烘烤,且烘烤的温度高于第一胶层22的固化温度。

在贴片后进行烘烤可让第一胶层22和第二胶层23成为整体,且由于芯片黏贴已完成,此时烘烤没有按压等动作,第一胶层和第二胶层的整体厚度变化较小,固化后的胶层整体的厚度约比固化前小0至5um左右。

进一步地,对芯片进行烘烤时,可将芯片放入烤箱中进行恒温烘烤,烘烤的时间为30分钟。

在本发明的一种具体实施方式中,在晶圆21的背面进行刷胶时,利用钢网进行刷胶。

较佳地,通过钢网的厚度控制所形成的胶层的厚度,且第一胶层21所使用的钢网的厚度大于第二胶层22所使用的钢网的厚度。

又佳地,第一胶层21的厚度为30um,第二胶层的厚度为20um,在制作时,第一胶层所使用的钢网的厚度为30um,第二胶层所使用的钢网的厚度为20um。在贴片完成后,产品上的胶层的厚度可在30um以上,能满足产品要求。当然本发明的第一胶层和第二胶层的厚度不以上述数值为限,该第一胶层和第二胶层的厚度可根据实际需要进行设定。

在本发明的一种具体实施方式中,在对第一胶层22和第二胶层23进行固化时,利用烤箱对第一胶层22和第二胶层23进行恒温烘烤以实现固化。

进一步地,在对第一胶层22和第二胶层23进行恒温烘烤时,设定烘烤时间为30分钟。

再进一步地,对第二胶层23进行热熔时的温度大于等于第二胶层23的固化温度,小于第一胶层22的固化温度。

较佳地,第一胶层22和第二胶层23的材料相同。第一胶层22和第二胶层23为绝缘胶。该绝缘胶较佳选用汉高生产的型号为8006NS的绝缘胶。

在本发明的一种具体实施方式中,第一胶层的固化温度在140℃至150℃之间。较佳地,第一胶层的固化温度为145℃。

在本发明的一种具体实施方式中,第二胶层的固化温度在120℃至130℃之间。较佳地,第二胶层的固化温度为125℃。

本发明的晶圆在刷胶后进行切割,经切割形成芯片,然后将芯片放入到切片机中进行高温黏贴,利用高温垫块将芯片背面的胶层热熔,较佳地,对垫块进行加热,让垫块的温度为125℃,利用垫块热熔第二胶层,此时第二胶层完全融化,由于第一胶层的固化温度高,不会融化,在完成贴片后,产品的胶厚可确保在30um以上,符合产品的要求,在完成贴片后,再用烤箱设置175℃恒温烘烤30分钟,对第一胶层和第二胶层进行整体固化,让两个胶层融化后成为一体结构,且胶层整体的厚度变化较小,能够保证产品的品质。

以上结合附图实施例对本发明进行了详细说明,本领域中普通技术人员可根据上述说明对本发明做出种种变化例。因而,实施例中的某些细节不应构成对本发明的限定,本发明将以所附权利要求书界定的范围作为本发明的保护范围。

- 一种用于晶圆背面涂覆的绝缘固晶胶及其制备方法

- 晶圆背面刷胶装置及其刷胶网