一种包壳管自动扩口装置

文献发布时间:2024-01-17 01:15:20

技术领域

本发明属于产品尺寸调整技术领域,具体涉及一种包壳管自动扩口装置。

背景技术

当燃料组件燃料棒所需空管完成支点压制后,操作人员需要将端塞压入包壳管,为后续焊接工序进行准备。若端塞压制后,包壳管与端塞之间的径向间隙不均匀或轴向间隙过大,则在后续的焊接过程中,会出现气孔、气胀、未焊透等焊接缺欠,造成整根包壳管的报废,针对轴向间隙,可以使用CCD工业摄像机进行拍摄分析,针对径向间隙,目前无快捷有效的检测手段,在大批量流程化生产过程中,只能通过控制包壳管管口尺寸及形位偏差来控制压塞质量。目前包壳管的生产工艺为轧制,按现有采购技术条件,包壳管管口圆度形位公差为0.03mm,压塞后径向间隙最大可达0.06mm,将会在一定程度上影响焊接质量,从而降低产品合格率。

发明内容

本发明需要解决的技术问题为:提出一种包壳管自动扩口装置,实现核燃料棒包壳管管口尺寸及形位自动调整。

本发明的技术方案如下所述:

一种包壳管自动扩口装置,包括上下料传输架、包壳管轴向传输机构、来料传感器,包壳管夹持机构、扩口杆、直线汽缸、到位传感器、PLC控制系统:

当上下料传输架将包壳管传输到扩口工位时,包壳管轴向传输机构将包壳管轴向传输至扩口位置;来料传感器感应到来料信息后,将信号传输至PLC控制系统;PLC控制系统控制包壳管轴向传输机构轴向传输包壳管,当包壳管到达到位传感器时,到位传感器将信号传输至PLC控制系统,PLC控制系统控制包壳管轴向传输机构停止运动,同时控制包壳管夹持机构夹紧包壳管,将包壳管固定;随后直线汽缸伸出,带动与之相连的扩口杆运动至扩口位置、并缓慢压入包壳管管口,实现包壳管管口尺寸及形位偏差的校正。

作为优选方案:当扩口杆到达指定位置完成包壳管扩口后,直线汽缸带动扩口杆缩回,包壳管夹持机构松开,包壳管轴向传输机构反向运动,将包壳管从扩口工位输送至上下料传输架,为下一道工序供料。

作为优选方案:扩口杆为圆锥台型结构,圆度优于0.001。

作为优选方案:包壳管轴向传输机构采用传输轮。

作为优选方案:包壳管夹持机构采用三爪卡盘。

作为优选方案:直线汽缸采用顶压汽缸。

本发明的有益效果为:

(1)本发明的一种包壳管自动扩口装置,可以方便快捷的调整燃料棒包壳管尺寸及形位,有效降低压塞过程中由于包壳管管口尺寸及形位超差造成的压塞阻力过大,减少包壳管划伤缺肉等异常情况出现的概率,同时减少压塞后包壳管与端塞的径向及轴向间隙,提高径向间隙的均匀度,从而保障后续的焊接作业,有效提高燃料组件燃料棒的生产效率。

(2)本发明的一种包壳管自动扩口装置,可以通过扩口杆实现包壳管管口尺寸及形位偏差的校正;可以通过PLC控制系统自动实现包壳管的上下料、夹持定位以及扩口杆的伸出缩回;可以自动实现全部核燃料棒包壳管的管口尺寸及形位偏差的校正工作。

(3)本发明的一种包壳管自动扩口装置,通过使用本发明的包壳管自动扩口装置进行核燃料棒包壳管管口尺寸及形位偏差的校正,燃料棒端塞压制质量得到了提高,压塞异常率由原先约1/20减少至现在的约1/200,焊接缺欠出现概率由原先的1/10降低至现有的1/20,减少了处理异常情况所需的时间,提高了产品质量,从而提高了生产效率,达到了装置研制的目标。

附图说明

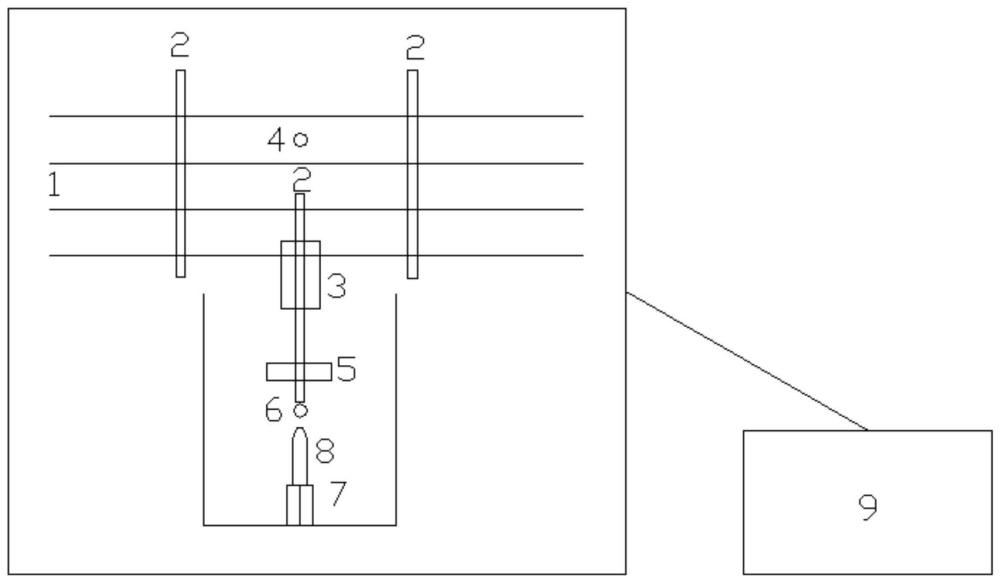

图1为本发明的一种包壳管自动扩口装置结构示意图。

图中,1-上下料传输架;2-包壳管;3-包壳管轴向传输机构;4-来料传感器;5-包壳管夹持机构;6-到位传感器;7-直线汽缸;8-扩口杆;9-PLC控制系统。

具体实施方式

下面结合附图和实施例对本发明的一种包壳管自动扩口装置进行详细说明。

本发明的一种包壳管自动扩口装置设置了上下料传输架1、包壳管轴向传输机构3、来料传感器4,包壳管夹持机构5、扩口杆8、直线汽缸7、到位传感器6、PLC控制系统9。

其中上下料传输架1与包壳管轴向传输机构3连接,主要作用为包壳管2的上下料工作。来料传感器4的主要作用为感知包壳管2来料信号,并将信号上传至PLC控制系统9,PLC控制系统9负责整个扩口流程的控制工作,包壳管夹持机构5与到位传感器6共同工作,主要作用为包壳管2到达指定位置后的夹持定位工作。直线汽缸7与扩口杆8连接,负责扩口杆8的伸出缩回,扩口杆8为圆锥台型结构,主要用于包壳管2管口的扩口及形位校正。

本装置的工作过程如下所述:

当上下料传输架1将包壳管2传输到扩口工位时,包壳管轴向传输机构3将包壳管2轴向传输至扩口位置;来料传感器4感应到来料信息后,将信号传输至PLC控制系统9;PLC控制系统9控制包壳管轴向传输机构3缓慢轴向传输包壳管2,当包壳管2到达到位传感器6时,到位传感器6将信号传输至PLC控制系统9,PLC控制系统9控制包壳管轴向传输机构3停止运动,同时控制包壳管夹持机构5夹紧包壳管2,将包壳管2固定;随后直线汽缸7伸出,带动扩口杆8运动至扩口位置、并缓慢压入包壳管2管口,从而实现包壳管2管口尺寸及形位偏差的校正。

当扩口杆8到达指定位置完成包壳管2扩口后,直线汽缸7带动扩口杆8缩回,包壳管夹持机构5松开,包壳管轴向传输机构3反向运动,将包壳管2从扩口工位输送至上下料传输架1,为下一道工序供料。

本实施例中,包壳管轴向传输机构3采用传输轮;包壳管夹持机构5采用三爪卡盘;直线汽缸7采用顶压汽缸。

本实施例中,扩口杆8为圆锥台型结构,圆度优于0.001。

- 一种玻璃叠片自动捆带包覆装置及其捆带包覆工艺

- 一种放射源包壳开孔焊接方法及放射源包壳开孔结构

- 一种扩口机的扩口结构

- 一种包壳管支点成型装置

- 一种包壳管扩口装置

- 一种软包锂电池的铝塑膜扩口装置及带扩口的顶侧封机