一种全固态电池及其制备方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及固态电池技术领域,特别涉及一种全固态电池及其制备方法。

背景技术

随着锂离子电池日益广发地应用于当今社会的各个领域,尤其是随着电动车的快速发展,对锂离子电池的性能诸如能量密度、功率性能或快充能力、安全性等提出了更高的要求。在传统液态锂离子电池的性能达到瓶颈后,新型锂离子电池的开发逐渐兴起,全固态电池就是其中之一。全固态电池使用不燃的固态电解质代替液态电解质,极大提高了电池的安全性,并可匹配高能量密度的正负极材料,实现电池产品的高能量密度;由于其电解质不可燃,电池可以在更高温度工作,从而很容易在高温条件下实现高倍率充放电以实现功率性能的提升。

全固态电池由于不使用电解液,可以实现全生产过程的无溶剂制备,即干法工艺全固态电池制备技术。此工艺不但可以降低设备成本和能耗还可以实现对电极的预锂化以提高电池能量密度和循环性能。Maxwell公司提出了针对传统液态电池的干发电极制备专利,该技术采用聚四氟乙烯(PTFE)为粘结剂,将电极材料粉末与粘结剂进行混合并通过搅拌使粘结剂纤维化,然后通过挤压机形成薄的电极膜并同金属集流体箔材进行挤压粘接复合形成干法电极。基于上述工艺的干法电极技术在传统液态锂离子电池中得到了初步应用,但在全固态电池制备上采用此工艺会存在以下问题:

全固态电池中除了要制备干法电极之外还要制备干法隔膜,电极膜和隔膜之间需要有紧密的界面结合才能实现电池的正常充放电,因此干法电极和干法隔膜需要经过高压压成过程,此工艺是Maxwell所未涉及的,要重新进行设计;

Maxwell专利工艺中所采用的PTFE粘结剂不适用于全固态电池的隔膜和负极。例如在硫化物基全固态电池中,在充放电过程中PTFE在低电位与硫化物电解质发生反应,造成较大容量损失和效率损失,因此需要进行粘结剂的替换,随之而来的是需要工艺方法的创新。

Maxwell专利中的所采用的工艺一个核心要点是需要能够实现纤维化的粘结剂来对颗粒进行有效缠绕和包裹以实现成膜,然而能够实现纤维化的粘结剂目前只有PTFE在应用,由于PTFE不适用于全固态电池,因此需要更换其他的粘结剂,摒弃依靠纤维化成膜的工艺方法,采用其他的适合全固态电池的成膜原理和工艺设计。

因此,现有技术还有待于改进和发展。

发明内容

鉴于上述现有技术的不足,本发明的目的在于提供一种全固态电池及其制备方法,旨在解决现有固态电池的制备工艺使用受限,不适合全固态电池的制备的问题。

本发明的技术方案如下:

一种全固态电池的制备方法,其中,包括步骤:

采用高剪切力混合机对正极活性材料、导电剂和粘结剂进行混合处理,得到正极混合粉体,所述粘结剂为树脂类高分子有机物或橡胶类高分子有机物;

采用高剪切力混合机对负极活性材料、导电剂和粘结剂进行混合处理,得到负极混合粉体,所述粘结剂为树脂类高分子有机物或橡胶类高分子有机物;

采用高剪切力混合机对电解质、导电剂和粘结剂进行混合处理,得到电解质混合粉体,所述粘结剂为树脂类高分子有机物或橡胶类高分子有机物;

将所述正极混合粉体、负极混合粉体以及电解质混合粉体均进行密炼和保温压延成型处理,分别制得正极膜、负极膜以及电解质膜;

将正极集流体、正极膜、电解质膜、负极膜以及负极集流体按照顺序进行叠片后,再进行压合处理,制得电芯;

对所述电芯进行焊接极耳后再进行封装,制得所述全固态电池。

所述全固态电池的制备方法,其中,所述正极活性材料为钴酸锂、磷酸铁锂、锂镍钴锰、锂镍钴铝和锰酸锂中的一种或多种;所述负极活性材料为氧化物锂快离子导体材料、硫化物锂快离子导体材料和卤化物锂快离子导体材料中的一种或多种;所述导电剂为石墨烯、导电炭黑、石墨、导电碳纳米管和导电碳纤维中的一种或多种。

所述全固态电池的制备方法,其中,所述树脂类高分子有机物为聚偏氟乙烯、聚氯乙烯、聚四氟乙烯、聚甲基丙烯酸甲酯、聚氧化乙烯、聚甲基纤维素类、聚丙烯酸类、聚苯乙烯类、醋酸纤维素类中的一种或多种;所述橡胶类高分子有机物为丁基橡胶、丁晴橡胶和丁苯橡胶中的一种或多种。

所述全固态电池的制备方法,其中,将所述正极混合粉体进行密炼和保温压延成型处理制得正极膜的步骤中,密炼温度为300±5℃,时间为15-25min,保温压延成型的温度为300±5℃,压力为3-8MPa,时间为1-3mi n。

所述全固态电池的制备方法,其中,将所述负极混合粉体进行密炼和保温压延成型处理制得负极膜的步骤中,密炼温度为60±5℃,时间为5-15min,保温压延成型的温度为80±5℃,压力为15-25MPa,时间为1-3mi n。

所述全固态电池的制备方法,其中,将所述电解质混合粉体均进行密炼和保温压延成型处理制得电解质膜的步骤中,密炼温度为160±5℃,时间为5-15min,保温压延成型的温度为160±5℃,压力为15-25MPa,时间为1-3min。

所述全固态电池的制备方法,其中,将正极集流体、正极膜、电解质膜、负极膜以及负极集流体按照顺序进行叠片后,再进行压合处理,制得电芯的步骤中,压合处理的压力为250-350MPa,保压时间为3-8min,温度为50±5℃。

一种全固态电池,其中,采用本发明所述全固态电池的制备方法制得。

有益效果:本发明提供一种新型的针对全固态电池的干法生产工艺,主体粘结剂采用PTFE以外的树脂类或橡胶类粘结剂,利用其在玻璃化温度以上具有较高的流动性和粘结能力,在挤压力和揉搓混合作用下成膜,摆脱了PTFE纤维化包裹颗粒成膜的工艺,为粘结剂的选择提供了广阔的可选空间。本发明工艺将成膜和压装两个工序合二为一,降低了能耗,避免了后段的绕卷、转移等工序,提高了全固态电池的生产效率,且使用该工艺生产的全固态电池具有更高的能量密度、倍率性能和循环性能。

附图说明

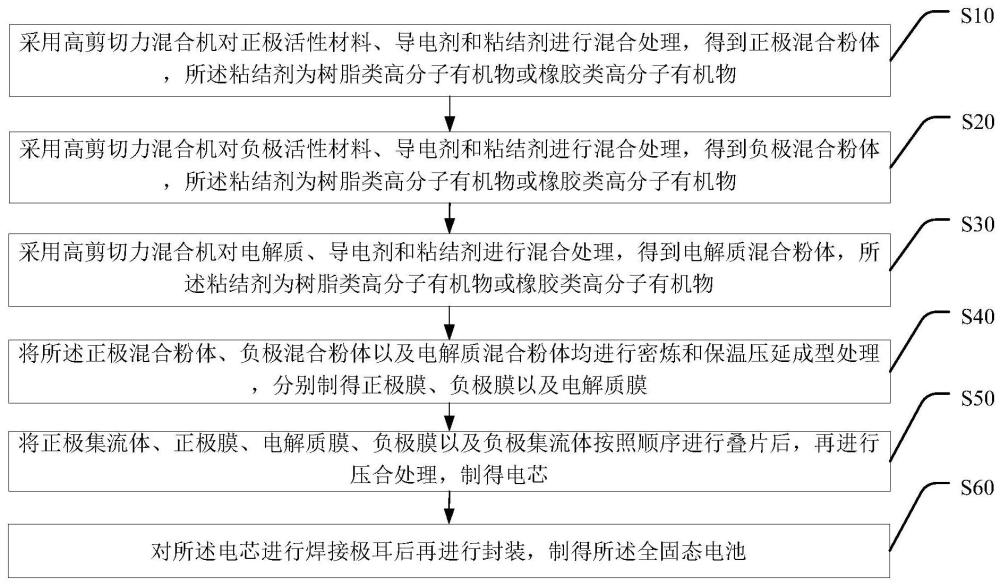

图1为本发明一种全固态电池的制备方法流程图。

图2为本发明实施例1制备的全固态电池的充放电曲线图。

具体实施方式

本发明提供一种全固态电池及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

请参阅图1,图1为本发明提供的一种全固态电池的制备方法流程图,如图所示,其包括步骤:

S10、采用高剪切力混合机对正极活性材料、导电剂和粘结剂进行混合处理,得到正极混合粉体,所述粘结剂为树脂类高分子有机物或橡胶类高分子有机物;

S20、采用高剪切力混合机对负极活性材料、导电剂和粘结剂进行混合处理,得到负极混合粉体,所述粘结剂为树脂类高分子有机物或橡胶类高分子有机物;

S30、采用高剪切力混合机对电解质、导电剂和粘结剂进行混合处理,得到电解质混合粉体,所述粘结剂为树脂类高分子有机物或橡胶类高分子有机物;

S40、将所述正极混合粉体、负极混合粉体以及电解质混合粉体均进行密炼和保温压延成型处理,分别制得正极膜、负极膜以及电解质膜;

S50、将正极集流体、正极膜、电解质膜、负极膜以及负极集流体按照顺序进行叠片后,再进行压合处理,制得电芯;

S60、对所述电芯进行焊接极耳后再进行封装,制得所述全固态电池。

在本实施例中,所述正极膜、负极膜以及电解质膜中所采用的粘结剂为除PTFE以外的树脂类高分子有机物或橡胶类高分子有机物,利用其在玻璃化温度以上具有较高的流动性和粘结能力,在挤压力和揉搓混合作用下成膜,摆脱了PTFE纤维化包裹颗粒成膜的工艺,为粘结剂的选择提供了广阔的可选空间。

例如在制备正极膜时可以采用耐氧化和耐高压的粘结剂,在制备电解质膜时可以选择粘弹性更好且不与电解质反应的粘结剂,在制备负极膜时可以选择耐还原性和低电压的粘结剂。使用该工艺生产的全固态电池具有更高的能量密度、倍率性能和循环性能。相比之下,传统干法工艺由于使用PTFE通过纤维化的方法来成膜,而PTFE在固态电池的负极会与锂离子发生反应而造成电池无法充放电。

本实施例提供的全固态电池的制备方法将成膜和压装两个工序合二为一,降低了能耗,避免了后段的绕卷、转移等工序,提高了生产效率,且该方法避免了一系列的膜片减薄工序,节省了大量成本和能耗,同时提高了干发电极的极片一致性。

在一些实施方式中,所述正极活性材料为钴酸锂、磷酸铁锂、锂镍钴锰、锂镍钴铝和锰酸锂中的一种或多种,但不限于此;所述负极活性材料为氧化物锂快离子导体材料、硫化物锂快离子导体材料和卤化物锂快离子导体材料中的一种或多种,但不限于此;所述导电剂为石墨烯、导电炭黑、石墨、导电碳纳米管和导电碳纤维中的一种或多种,但不限于此。

在一些实施方式中,所述树脂类高分子有机物为聚偏氟乙烯、聚氯乙烯、聚四氟乙烯、聚甲基丙烯酸甲酯、聚氧化乙烯、聚甲基纤维素类、聚丙烯酸类、聚苯乙烯类、醋酸纤维素类中的一种或多种,但不限于此;所述橡胶类高分子有机物为丁基橡胶、丁晴橡胶和丁苯橡胶中的一种或多种,但不限于此。

在一些实施方式中,将所述正极混合粉体进行密炼和保温压延成型处理制得正极膜的步骤中,密炼温度为300±5℃,时间为15-25min,保温压延成型的温度为300±5℃,压力为3-8MPa,时间为1-3min。具体的,将混合均匀后的正极混合粉体装入密炼机中进行匀胶混合密炼15-25分钟,密炼温度设置为300±5℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力3-8MPa,温度300±5℃,保压时间1-3min,制得正极膜。

在一些实施方式中,将所述负极混合粉体进行密炼和保温压延成型处理制得负极膜的步骤中,密炼温度为60±5℃,时间为5-15min,保温压延成型的温度为80±5℃,压力为15-25MPa,时间为1-3min。具体的,将混合均匀后的负极混合粉体装入密炼机中进行匀胶混合密炼5-15分钟,密炼温度设置为60±5℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力15-25MPa,温度80±5℃,保压时间1-3min,制得负极膜。

在一些实施方式中,将所述电解质混合粉体均进行密炼和保温压延成型处理制得电解质膜的步骤中,密炼温度为160±5℃,时间为5-15min,保温压延成型的温度为160±5℃,压力为15-25MPa,时间为1-3min。具体的,将混合均匀后的电解质混合粉体装入密炼机中进行匀胶混合密炼5-15分钟,密炼温度设置为160±5℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力15-25MPa,温度160±5℃,保压时间1-3min,制得电解质膜。

在一些实施方式中,将正极集流体、正极膜、电解质膜、负极膜以及负极集流体按照顺序进行叠片后,再进行压合处理,制得电芯的步骤中,压合处理的压力为250-350MPa,保压时间为3-8min,温度为50±5℃。具体来讲,传统液态电池的干法工艺过程中没有高压压成工艺,而全固态电池中必须通过高压压成工艺实现固-固界面的紧密结合,使电池具备良好的充放电性能。

在一些实施方式中,还提供一种全固态电池,其中,采用本发明所述全固态电池的制备方法制得。

下面通过具体实施例对本发明做进一步的解释说明:

实施例1

一种去固态电池的制备方法包括以下步骤:

1、正极粉体混合:将表面被纳米铌酸锂包覆的镍钴锰锂三元正极活性材料(NCM-LNbO)、锂锗磷硫硫化物电解质(LGPS)粉末、导电炭黑(SP)、聚丙烯腈(PAN)微米粉末按照配比称量,NCM:LGPS:SP:PAN质量配比为80:25:2:3,采用高剪切力混合机进行混合,制得正极混合粉体;

2、负极粉体混合:将锂电池级石墨材料(C)、硫化物电解质锂锗磷硫(LGPS)、导电炭黑(SP)、聚氧化乙烯(PEO)按照配比称量,C:LGP S:SP:PEO质量配比为70:27:1:2,采用高剪切力混合机进行混合,制得负极混合粉体;

3、电解质粉体混合:将锂磷硫氯硫化物电解质(LPSCl)、导电炭黑(SP)、聚偏氟乙烯(PVDF)按照配比称量,LPSCl:SP:PVDF质量配比为90:5:5,采用高剪切力混合机进行混合,混合过程中温度控制在160℃,制得电解质混合粉体。

4、正极膜的制备:将混合均匀后的正极混合粉体装入密炼机中进行匀胶混合密炼20分钟,密炼温度设置为300℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力5MPa,温度300℃,保压时间2min,制得正极膜。

5、负极膜的制备:将混合均匀后的负极混合粉体装入密炼机中进行匀胶混合密炼10分钟,密炼温度设置为60℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力20MPa,温度80℃,保压时间2min,制得负极膜。

6、电解质膜的制备:将混合均匀后的电解质混合粉体装入密炼机中进行匀胶混合密炼10分钟,密炼温度设置为160℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力20MP a,温度160℃,保压时间2min,制得电解质膜。

7、电池的制备:将正极集流体铝箔、正极膜、电解质膜、负极摸、负极集流体铜箔按照顺序进行叠片,通过压力机加压300MPa,保压时间为5min,温度为50℃,制得电芯;对所述电芯进行焊接极耳后封装成软包袋式电池,所述电池的充放电测试曲线如图2所示,电池在25℃,软包封装,无额外压力条件下在0.1C倍率实现正常充放电。

实施例2

一种去固态电池的制备方法包括以下步骤:

1、正极粉体混合:将表面被纳米铌酸锂包覆的镍钴锰锂三元正极活性材料(NCM-LNbO)、锂锗磷硫硫化物电解质(LGPS)粉末、导电炭黑(SP)、聚丙烯腈(PAN)微米粉末按照配比称量,NCM:LGPS:SP:PAN质量配比为80:25:2:3,采用高剪切力混合机进行混合,制得正极混合粉体;

2、负极粉体混合:将锂电池级石墨材料(C)、硫化物电解质锂锗磷硫(LGPS)、导电炭黑(SP)、聚氧化乙烯(PEO)按照配比称量,C:LGP S:SP:PEO质量配比为70:27:1:2,采用高剪切力混合机进行混合,制得负极混合粉体;

3、电解质粉体混合:将锂磷硫氯硫化物电解质(LPSCl)、导电炭黑(SP)、聚偏氟乙烯(PVDF)按照配比称量,LPSCl:SP:PVDF质量配比为90:5:5,采用高剪切力混合机进行混合,混合过程中温度控制在160℃,制得电解质混合粉体。

4、正极膜的制备:将混合均匀后的正极混合粉体装入密炼机中进行匀胶混合密炼15分钟,密炼温度设置为295℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力3MPa,温度295℃,保压时间1min,制得正极膜。

5、负极膜的制备:将混合均匀后的负极混合粉体装入密炼机中进行匀胶混合密炼5分钟,密炼温度设置为55℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力15MPa,温度75℃,保压时间1min,制得负极膜。

6、电解质膜的制备:将混合均匀后的电解质混合粉体装入密炼机中进行匀胶混合密炼5分钟,密炼温度设置为155℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力15MPa,温度155℃,保压时间1min,制得电解质膜。

7、电池的制备:将正极集流体铝箔、正极膜、电解质膜、负极摸、负极集流体铜箔按照顺序进行叠片,通过压力机加压250MPa,保压时间为3min,温度为45℃,制得电芯;对所述电芯进行焊接极耳后封装成软包袋式电池。

实施例3

一种去固态电池的制备方法包括以下步骤:

1、正极粉体混合:将表面被纳米铌酸锂包覆的镍钴锰锂三元正极活性材料(NCM-LNbO)、锂锗磷硫硫化物电解质(LGPS)粉末、导电炭黑(SP)、聚丙烯腈(PAN)微米粉末按照配比称量,NCM:LGPS:SP:PAN质量配比为80:25:2:3,采用高剪切力混合机进行混合,制得正极混合粉体;

2、负极粉体混合:将锂电池级石墨材料(C)、硫化物电解质锂锗磷硫(LGPS)、导电炭黑(SP)、聚氧化乙烯(PEO)按照配比称量,C:LGP S:SP:PEO质量配比为70:27:1:2,采用高剪切力混合机进行混合,制得负极混合粉体;

3、电解质粉体混合:将锂磷硫氯硫化物电解质(LPSCl)、导电炭黑(SP)、聚偏氟乙烯(PVDF)按照配比称量,LPSCl:SP:PVDF质量配比为90:5:5,采用高剪切力混合机进行混合,混合过程中温度控制在160℃,制得电解质混合粉体。

4、正极膜的制备:将混合均匀后的正极混合粉体装入密炼机中进行匀胶混合密炼25分钟,密炼温度设置为305℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力8MPa,温度305℃,保压时间3min,制得正极膜。

5、负极膜的制备:将混合均匀后的负极混合粉体装入密炼机中进行匀胶混合密炼15分钟,密炼温度设置为65℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力25MPa,温度85℃,保压时间3min,制得负极膜。

6、电解质膜的制备:将混合均匀后的电解质混合粉体装入密炼机中进行匀胶混合密炼15分钟,密炼温度设置为165℃,密炼完成后形成团块状物料;将密炼后的物料放入硫化床进行保温压延成型,加压压力25MP a,温度165℃,保压时间3min,制得电解质膜。

7、电池的制备:将正极集流体铝箔、正极膜、电解质膜、负极摸、负极集流体铜箔按照顺序进行叠片,通过压力机加压350MPa,保压时间为8min,温度为55℃,制得电芯;对所述电芯进行焊接极耳后封装成软包袋式电池。

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种聚合物电解质及其制备方法以及由其制备的全固态锂离子电池

- 全固态锂电池负极、其制备方法和全固态锂电池

- 全固态电池负极、其制备方法和全固态电池

- 一种全固态锂电池及其制备方法

- 一种全固态电池及其制备方法

- 制备固态电解质薄膜的方法、制备全固态电池的方法以及全固态电池

- 制备全固态电池的正极混合物的方法和使用该方法制备的全固态电池的正极混合物