一种化学合成反应釜

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及反应釜技术领域,尤其是涉及一种化学合成反应釜。

背景技术

反应釜是一种常见的用于物理或化学反应的容器,其内设置有用于搅拌、加速反应进行的搅拌器;反应溶液及固体反应物在搅拌器的作用下,在反应釜内混合、反应,反应釜广泛应用于石油、化工、橡胶、农药、染料、医药、食品等领域。

在化学反应的过程中可能会产生大量气体,需要设置压力调节阀排出过量的气体,保持反应釜内部的气压稳定,现有的固体反应物添加通常采用一次性定量加料或者连续控制流量加料,采用一次性定量加料容易导致反应物与反应溶液的反应较为剧烈,在反应过程中反应釜内部的气压会维持在较高的范围,需要进行泄压,如果压力调节阀出现问题,容易发生生产事故,并且在反应过程中更不能贸然中断和打开反应釜;采用连续控制流量加料需要在釜盖上额外开孔,设置进料装置,进而向釜体内加料,首先开孔过多会影响反应釜的结构强度,其次,反应釜内在反应过程中温度需要保持恒定,突然从外部加入温差过大的物料,会导致温度出现较大波动,应尽量避免空罐加热料或者热罐加冷料,过大的温差冲击对于反应釜的机械性能和物料反应的质量有一定影响,尤其是采用玻璃、搪瓷此类材质的反应釜对温度变化更加敏感。另外,反应釜在添加反应物料时,固体反应物一次性直接倒入反应溶液内会增大搅拌机构的负担,使部分固体反应物无法充分与反应溶液混合,容易粘连在搅拌机构的叶轮上,增加搅拌的阻力。

发明内容

有鉴于此,本发明的目的是针对现有技术的不足,提供一种化学合成反应釜,不需要额外开孔并设置进料装置,提高反应釜的结构强度和操作安全性;使反应物与反应釜内的温度保持一致,避免出现温度波动较大的情况;给了充足的时间让压力调节阀进行压力调节,保证了操作人员的安全;由于反应物是缓慢下落的,使落入反应溶液内的反应物可以充分与反应溶液接触。

为达到上述目的,本发明采用以下技术方案:

一种化学合成反应釜,包括釜体和釜盖,釜盖设置在釜体上,釜盖上开设有进料口、调压口和测温口,在搅拌混合之前将反应物与反应溶液分别单独储存,不需要额外开孔并设置进料装置,提高反应釜的结构强度和操作安全性;其次将反应物放置在反应釜内部,可以使反应物与反应釜内的温度保持一致,避免出现温度波动较大的情况。调压口设置压力调节阀,测温口设置温度传感器,釜盖内竖直设置支撑管,支撑管底部设置支撑座,釜盖上方设置电机,电机驱动搅拌轴转动,搅拌轴向下穿过支撑管并延伸至釜体内,搅拌轴底部设置搅拌轮,支撑管上套设有转台,并且转台与支撑座转动连接,转台上端面沿圆周方向开设有多个储存槽,每个储存槽底部均开设有孔一,支撑座上设置有与每个孔一分别相连通的多个孔二,搅拌轴上还设置有多个挡板,挡板抵至支撑座下端面并分别封堵每个孔二。反应物的下落是缓慢而且持续性的,在与反应溶液反应过程中产生的气体压力是逐步上升的,釜体内部气压不会突然达到很高的程度,给了充足的时间让压力调节阀进行压力调节,保证了操作人员的安全;由于反应物是缓慢下落的,使落入反应溶液内的反应物可以充分与反应溶液接触。

进一步地,支撑管上设置有限位块,限位块抵至转台上端面。用于限定转台的位置。

进一步地,限位块为环形结构,限位块底部沿圆周方向设置有多个弹性阻尼块,任意相邻两个弹性阻尼块之间的圆心角角度等于任意相邻两个孔一之间的圆心角角度,转台上端面与弹性阻尼块接触的位置开设有定位槽。方便装填反应物料,同时便于寻找定位,防止转台在转动过程中错位,导致孔一无法与下方的孔二连通。

进一步地,弹性阻尼块和定位槽均为弧形结构。转动时产生的阻力小,同时弧形结构使弹性阻尼块和定位槽在配合后定位更加精确。

进一步地,釜体为双层壳体,并且釜体上设置有控温口连通至双层壳体的夹层内。当温度传感器监测到釜体内部的反应温度出现较大波动时,通过控温口向双层壳体的夹层内通入热水或冷水来控制釜体内部的温度处理合理范围内。

进一步地,釜体底部设置有连通至釜体内的出料口。便于取出搅拌混合后的反应溶液。

进一步地,釜体和釜盖之间采用法兰连接。连接结构强度高,在使用过程中能更好的防止泄露,还能提高釜体和釜盖的受压能力。

进一步地,电机为伺服电机。用于精确控制电机的转动位置,提高控制精度。

进一步地,釜体外圆周设置有多个安装座。通过安装座固定整个反应釜的位置。

本发明的有益效果是:

1.本发明将反应物放置在釜盖内的储存槽内部,釜体内注入反应溶液,储存槽底部设置有连通至釜体内的通道,并使用挡板封堵,在搅拌混合之前将反应物与反应溶液分别单独储存,不需要额外开孔并设置进料装置,提高反应釜的结构强度和操作安全性;其次将反应物放置在反应釜内部,可以使反应物与反应釜内的温度保持一致,避免出现温度波动较大的情况。然后在搅拌过程中利用搅拌轴带动挡板转动,使反应物缓慢下落,与下方釜体内的反应溶液接触,由于该过程中反应物的下落是缓慢而且持续性的,在与反应溶液反应过程中产生的气体压力是逐步上升的,釜体内部气压不会突然达到很高的程度,给了充足的时间让压力调节阀进行压力调节,保证了操作人员的安全;同时搅拌轴底部的搅拌轮不断转动,将落入反应溶液内的反应物不断进行搅拌,与反应溶液混合,由于反应物是缓慢下落的,使落入反应溶液内的反应物可以充分与反应溶液接触,并在搅拌轮的作用下完成混合,不会出现部分固体反应物无法充分与反应溶液混合、增大搅拌阻力的现象。

2.本发明的支撑管上设置有限位块,限位块抵至转台上端面,用于限定转台的位置。限位块为环形结构,限位块底部沿圆周方向设置有多个弹性阻尼块,任意相邻两个弹性阻尼块之间的圆心角角度等于任意相邻两个孔一之间的圆心角角度,转台上端面与弹性阻尼块接触的位置开设有定位槽,方便装填反应物料,同时便于寻找定位,防止转台在转动过程中错位,导致孔一无法与下方的孔二连通。弹性阻尼块和定位槽均为弧形结构,转动时产生的阻力小,同时弧形结构使弹性阻尼块和定位槽在配合后定位更加精确。釜体为双层壳体,并且釜体上设置有控温口连通至双层壳体的夹层内。当温度传感器监测到釜体内部的反应温度出现较大波动时,通过控温口向双层壳体的夹层内通入热水或冷水来控制釜体内部的温度处理合理范围内。釜体底部设置有连通至釜体内的出料口,便于取出搅拌混合后的反应溶液。釜体和釜盖之间采用法兰连接,连接结构强度高,在使用过程中能更好的防止泄露,还能提高釜体和釜盖的受压能力。电机为伺服电机,用于精确控制电机的转动位置,提高控制精度。釜体外圆周设置有多个安装座,通过安装座固定整个反应釜的位置。

附图说明

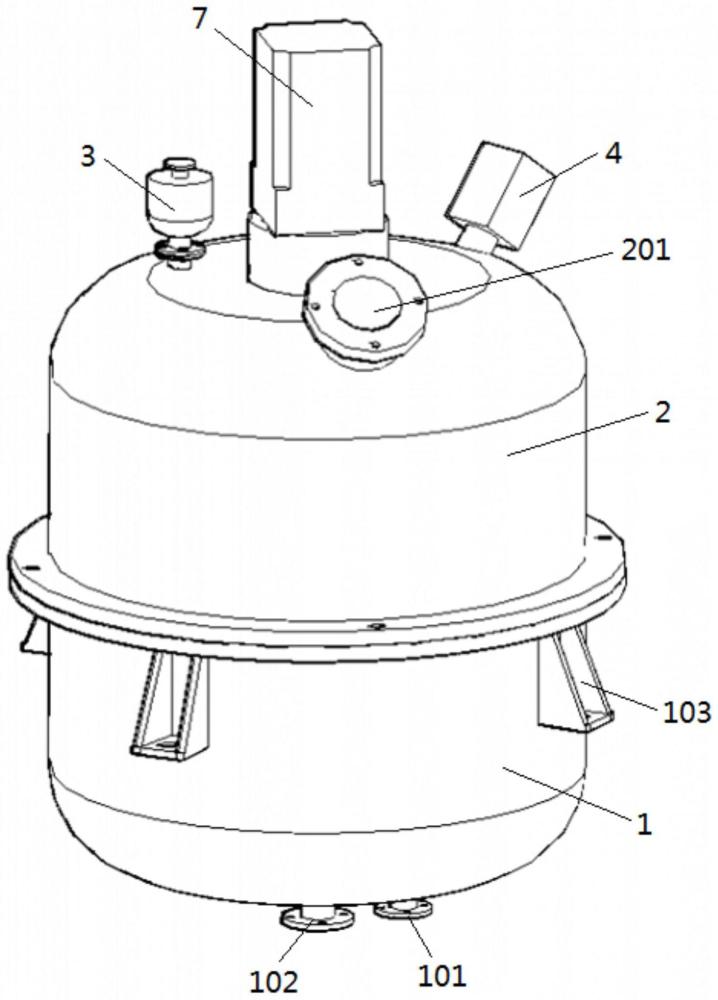

图1为本发明化学合成反应釜的结构示意图之一;

图2为本发明化学合成反应釜的结构示意图之二;

图3为本发明化学合成反应釜打开后的结构示意图;

图4为本发明化学合成反应釜中釜盖的内部结构示意图之一;

图5为本发明化学合成反应釜中釜盖的内部结构示意图之二;

图6为本发明化学合成反应釜中釜盖内部的分解结构示意图;

图7为本发明化学合成反应釜中转台的结构示意图之一;

图8为本发明化学合成反应釜中转台的结构示意图之二;

图9为本发明化学合成反应釜中支撑管和支撑座的结构示意图之一;

图10为本发明化学合成反应釜中支撑管和支撑座的结构示意图之二;

图11为本发明化学合成反应釜中釜体的结构示意图。

图中:1-釜体、101-控温口、102-出料口、103-安装座、2-釜盖、201-进料口、3-压力调节阀、4-温度传感器、5-支撑管、6-支撑座、601-孔二、7-电机、8-搅拌轴、9-搅拌轮、10-转台、1001-储存槽、1002-孔一、1003-定位槽、11-挡板、12-限位块、1201-弹性阻尼块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参照图1-11,本发明提供的化学合成反应釜的结构示意图,包括釜体1和釜盖2,釜盖2设置在釜体1上,釜体1和釜盖2之间采用法兰连接,连接结构强度高,在使用过程中能更好的防止泄露,还能提高釜体1和釜盖2的受压能力。

釜盖2上开设有进料口201、调压口和测温口,通过进料口201将反应物送入釜盖2内,不需要在釜盖2上额外开孔并设置进料装置,提高反应釜的结构强度和操作时的安全性;其次将反应物放置在反应釜内部,可以使反应物与反应釜内的温度保持一致,避免出现温度波动较大的情况。调压口设置压力调节阀3,当反应物与反应溶液在混合搅拌过程中产生大量气体时,将气体排出并维持釜体1内部的气压处于正常范围内。测温口设置温度传感器4,用于监测釜体1内部的反应温度,当温度过高或过低时,采用相应的温度控制措施,进而保证釜体1内部的反应温度处于合理范围内。

釜盖2内竖直设置支撑管5,支撑管5顶部设置在釜盖2内的顶部中心,支撑管5底部设置支撑座6,在釜盖2上方的顶部中心设置电机7,电机7为伺服电机,用于精确控制电机7的转动位置,提高控制精度,电机7的驱动轴连接并驱动搅拌轴8转动,搅拌轴8向下穿过支撑管5并延伸至釜体1内,搅拌轴8底部设置搅拌轮9,搅拌轮9伸入釜体1内的反应溶液中用于搅拌混合反应物料和反应溶液。

支撑管5上套设有转台10,并且转台10与支撑座6转动连接,转台10上端面沿圆周方向开设有四个储存槽1001,储存槽1001用于储存反应物,通过从进料口201将反应物倒入储存槽1001内。每个储存槽1001底部均开设有孔一1002,支撑座6上设置有与四个孔一1002分别相连通的四个孔二601,储存槽1001的反应物向下经过孔一1002和孔二601然后落入釜体1内,搅拌轴8上还设置有四个挡板11,四个挡板11抵至支撑座6下端面并分别封堵四个孔二601,在搅拌过程中利用搅拌轴8带动挡板11转动,使其不再持续封堵四个孔二601,使反应物缓慢下落,与下方釜体1内的反应溶液接触,由于该过程中反应物的下落是缓慢而且持续性的,在与反应溶液反应过程中产生的气体压力是逐步上升的,釜体1内部气压不会突然达到很高的程度,给了充足的时间让压力调节阀3进行压力调节,保证了操作人员的安全。而且四个孔一1002和四个孔二601的尺寸是可以根据实际使用需求改变的,当四个储存槽1001内储存的反应物种类不同,颗粒的大小有差别,可以通过改变其中孔一1002或孔二601的尺寸就可改变其流量,使四个储存槽1001内储存的反应物在下落过程中的流量相同或不同,来适用不同的使用场景。

同时搅拌轴8底部的搅拌轮9不断转动,将落入反应溶液内的反应物不断进行搅拌,与反应溶液混合。由于反应物是缓慢下落的,使落入反应溶液内的反应物可以充分与反应溶液接触,并在搅拌轮9的作用下完成混合,不会出现反应物一块倒入反应溶液内,导致部分固体反应物无法充分与反应溶液混合、增大搅拌阻力的现象。

支撑管5上设置有限位块12,限位块12抵至转台10上端面,用于限定转台10的位置,让转台10仅能在支撑管5上转动,防止其在支撑管5上上下移动。限位块12为环形结构,限位块12底部沿圆周方向设置有四个弹性阻尼块1201,任意相邻两个弹性阻尼块1201之间的圆心角角度等于任意相邻两个孔一1002之间的圆心角角度,均为90度,转台10上端面与弹性阻尼块1201接触的位置开设有定位槽1003,每转动转台10使其转动90度,弹性阻尼块1201就会移动至下一个定位槽1003内,同时孔一1002会一同转动90度,与下一个孔二601连通,在进行反应物装填时需要转动转台10,使转台10上的四个储存槽1001可依次对准进料口201,方便装填反应物料,同时便于寻找定位,防止转台10在转动过程中错位,导致孔一1002无法与下方的孔二601连通。弹性阻尼块1201和定位槽1003均为弧形结构,转动时产生的阻力小,同时弧形结构使弹性阻尼块1201和定位槽1003在配合后定位更加精确。

釜体1为双层壳体,并且釜体1上设置有控温口101连通至双层壳体的夹层内,当温度传感器4监测到釜体1内部的反应温度出现较大波动时,通过控温口101向双层壳体的夹层内通入热水或冷水来控制釜体1内部的温度处理合理范围内,当釜体1内部的反应温度过高,通过控温口101向夹层内通入冷水来进行降温,当釜体1内部的反应温度过低,通过控温口101向夹层内通入热水来进行加热,以此来保证反应过程的安全。

釜体1底部设置有连通至釜体1内的出料口102,便于取出搅拌混合后的反应溶液。釜体1外圆周设置有多个安装座103,通过安装座103固定整个反应釜的位置。

工作原理如下:

首先打开釜盖2,在釜体1内注入反应溶液,然后将釜盖2盖在釜体1上,接着通过进料口201向转台10上的储存槽1001内部倒入反应物料,倒入反应物料时,转台10转动90度,使转台10上的四个储存槽1001可依次对准进料口201,进行反应物料装填,装填完成后,封堵进料口201,启动电机7,搅拌轴8带动挡板11和搅拌轮9转动,原本封堵孔二601的挡板11移动,使储存槽1001内部的反应物料依次通过孔一1002和孔二601落入釜体1内的反应溶液,同时在搅拌轮9搅拌的作用下反应物料与反应溶液不断混合,反应过程中产生的气体逐渐增多,在压力调节阀3的作用下排出釜体1,来保持内部的气压稳定,直至最后混合反应完成,从釜体1下方的出料口102排出混合后的溶液。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

- 一种化学合成材料用高效反应釜

- 一种用于化学合成的反应釜