一种用于铸锭单晶硅的坩埚

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及硅晶体生长技术领域,尤其是一种采用铸锭或铸造方式进行半导体与光伏太阳电池所用的单晶硅生长的坩埚。

背景技术

现有的单晶硅晶体生长主要采用CZ法直拉单晶生长方式。一般采用石英玻璃坩埚承载多晶硅,在炉内熔化后,用籽晶从上方缓慢吊入硅液,经过缩颈、放肩工序后进行等径生长,其中坩埚只需要进行承载硅料的作用,晶体生长在坩埚内硅液的液面进行。

铸锭单晶则同样是将硅料放入坩埚内,但籽晶是在坩埚底部的。通过底部冷却,晶体从底部的籽晶开始向上生长。目前,进行铸锭单晶生长的厂家均采用与多晶硅铸锭相同的石英陶瓷坩埚,在底部铺满籽晶,籽晶的大小与硅片尺寸大小相同或相近。这种坩埚由于底部平坦,且籽晶与籽晶之间、籽晶与坩埚壁、籽晶与坩埚底部之间有缝隙,因而不可避免会产生多晶形核,也非常容易导致籽晶的顶部未熔而产生多晶在籽晶的顶部形核,或者籽晶熔穿而在坩埚底部形成多晶形核。这些原因导致铸造单晶含有大量的多晶,同时也在晶体内部产生大量的位错,因此,这种籽晶铺设方式是导致传统的铸锭单晶中有大量的多晶存在,而被称为“类单晶”或“准单晶”的主要原因。多晶的存在必然导致晶体的转换效率无法提高。同时,这种方式由于对于籽晶原生的位错无法削减,同时由于温度控制主要用来确保籽晶的上部熔化而底部不能全部融化,因此,根本无法顾及位错的形核与产生与否,而且大量多晶的形成也会产生应力而导致在单晶内部产生大量的位错(位错密度高达10

发明内容

本发明克服了现有技术的不足,提供了一种用于铸锭单晶硅的坩埚,能够保证在用铸锭法进行单晶生长时,不会产生多晶形核,从源头上消除了铸锭单晶的多晶形核的可能性;同时,结合铸锭单晶工艺,还能够消除籽晶中大量的位错,而且在整个单晶的生长过程中,能够使位错的产生几率降到最低。

为了实现上述目的,本发明采用的技术方案是:一种用于铸锭单晶硅的坩埚,包括坩埚底部和坩埚壁,坩埚底部和坩埚壁一体设置,所述坩埚底部的上端面在位于中央位置设置有凹槽,坩埚底部的上端面呈中间低、四周高的斜坡设置。

通过采用上述方案,凹槽的设计是为了确保在熔料时,籽晶在顶部全面熔化时底部不会熔化,这种结构使得熔料时的控温工艺更简单,对温度的冗余度更大,籽晶的完美熔接也更容易实现,坩埚底部设置为中间低、四周高的斜坡形状,目的有两个:第一,由于坩埚内的硅料熔化后,硅液的顶端温度高、底端温度低,硅液内部形成了一个由下向上的正向的垂直温度梯度,坩埚底部为斜坡形可以在坩埚内由下至上的垂直温度梯度的条件下,在坩埚底部形成一个中间低、四周高的水平温度梯度,也就是说在坩埚内由下至上的垂直温度梯度的条件下,再坩埚底部生成了一个由内到外的正向水平温度梯度,这样,在晶体生长时,可以保证晶体是由位于坩埚底部中央的籽晶开始生长的,而坩埚底部的籽晶范围之外的其它部位因温度较高,无法满足结晶形核所需要的过冷度的条件,无法产生多晶形核;第二,由于晶体生长时,位错的方向在原子密度较大的晶面(硅晶体中是{111}型晶面),而生长方向与位错所在的晶面均有一个角度,我们只要选取籽晶的放置方向(如<100>晶向),可以使得籽晶在坩埚底部进行横向生长时,籽晶中的原生位错至少有一半向坩埚底部延伸,因而可以消除籽晶中一半以上的位错。

本发明的进一步设置是:所述凹槽的水平截面呈正方形设置,凹槽的上端边缘与相对的坩埚壁之间设置有斜坡面,斜坡面设置有四个,各斜坡面围设在凹槽四周。

通过采用上述方案,该凹槽的底面形状与籽晶的大小、形状保持一致,凹槽的截面形状以及位置设置合理,凹槽外的坩埚底部呈中间低、四周高、扁平的倒四棱台形状,结构简单。

本发明的进一步设置是:所述凹槽的侧壁垂直于凹槽的底面。

通过采用上述方案,结构简单,降低了生产难度。

本发明的进一步设置是:所述凹槽成倒四棱台状设置,凹槽上端的宽度大于凹槽下端的宽度。

通过采用上述方案,凹槽采用四棱台状设置,但是其侧壁的倾斜角度≤5°,放置籽晶安全方便。

本发明的进一步设置是:所述斜坡面的坡度为0.5~1.5°。

通过采用上述方案,坡度的区间合理,坡度过小容易导致多晶产生;坡度过高则导致坩埚加工成本高,也浪费硅料。

本发明的进一步设置是:所述凹槽的深度为7~10mm,坩埚底部在对应凹槽底面处的厚度为9~13mm,坩埚底部在对应凹槽边缘处的厚度为16~23mm,坩埚底部在对应坩埚壁处的厚度为25~32mm。

通过采用上述方案,凹槽的设置,坩埚底部进行加厚处理,设计合理。

本发明的更进一步设置是:所述的坩埚底部和坩埚壁采用石英陶瓷材料制成。

通过采用上述方案,坩埚耐高温,热稳定性好,成本低。

下面结合附图对本发明作进一步描述。

附图说明

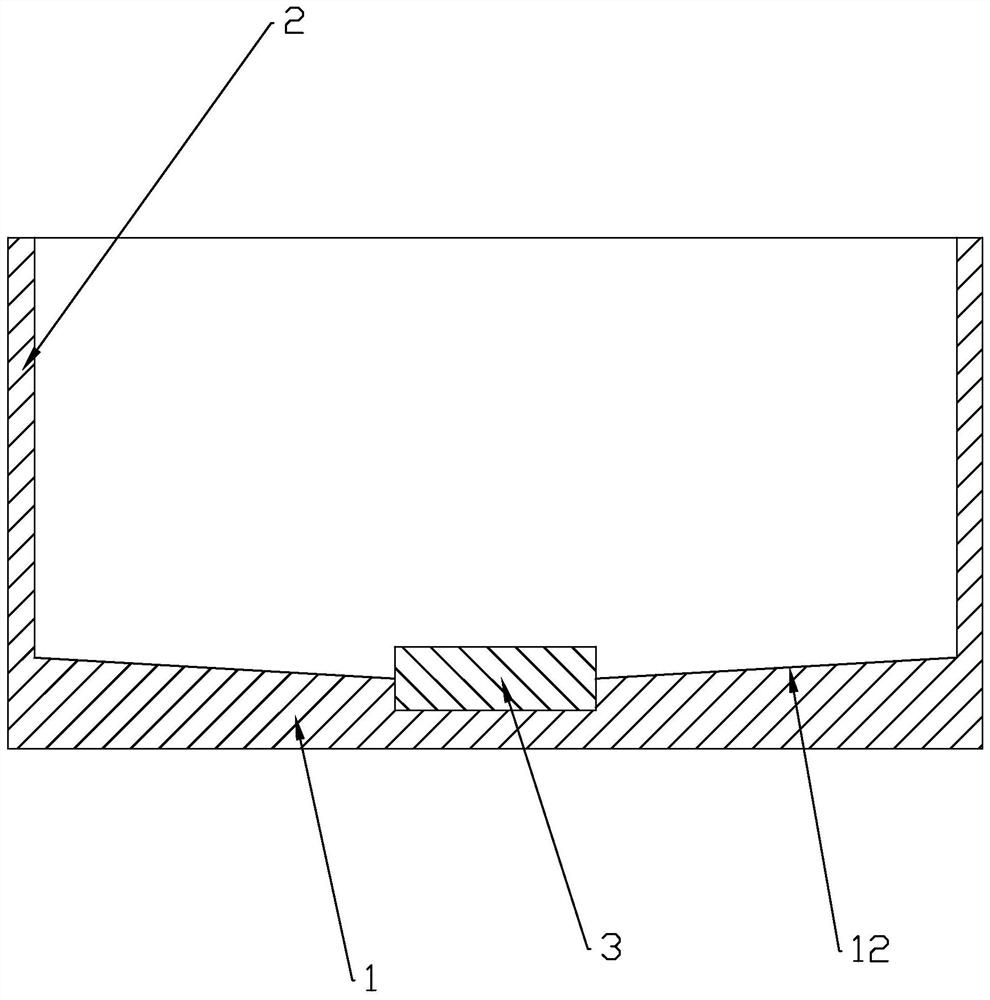

图1为坩埚内放置籽晶的结构示意图;

图2为坩埚的第一种剖面结构示意图;

图3为坩埚的第一种俯视结构示意图;

图4为坩埚的第二种剖面结构示意图;

图5为坩埚的第二种俯视结构示意图。

具体实施方式

如图1-图5所示,一种用于铸锭单晶硅的坩埚,坩埚整体成四方形设置,包括坩埚底部1和坩埚壁2,坩埚底部1和坩埚壁2一体设置,坩埚底部1和坩埚壁2采用石英陶瓷材料制成,坩埚壁2的顶部壁厚与坩埚壁2的底部壁厚可以是相同的,也可以坩埚壁2的顶部壁厚小于坩埚壁2的底部壁厚,坩埚底部1的上端面在位于中央位置设置有凹槽11,凹槽11的水平截面呈正方形设置,凹槽11处可放置与凹槽11的形状适配的籽晶3,坩埚底部1的上端面呈中间低、四周高的斜坡设置,凹槽11的上端边缘与相对的坩埚壁之间设置有斜坡面12,斜坡面的坡度为0.5~1.5°,斜坡面12设置有四个,各斜坡面12围设在凹槽11四周。当然凹槽11的水平截面不限于正方形,还可以呈圆形或多边形设置。

在本实施例中,其中凹槽11的设置可以为两种:一、凹槽11的侧壁垂直于凹槽11的底面;二、凹槽11成倒四棱台状设置,凹槽11上端的宽度大于凹槽11下端的宽度,凹槽11的侧壁的倾斜角度≤5°。

在本实施例中,凹槽11的深度为7~10mm,坩埚底部1在对应凹槽11底面处的厚度为9~13mm,坩埚底部1在对应凹槽11边缘处的厚度为16~23mm,坩埚底部1在对应坩埚壁2处的厚度为25~32mm。

在生产时,将硅料装入坩埚中,硅料熔化时,只要保证坩埚底部的温度足够低、顶部温度足够高,由于垂直温度梯度的存在,坩埚的坡度设计就能使得在晶体生长初期,整个坩埚底面的温度的平面分布将形成中央低、四周高的平面温度分布,只要控制坩埚底面和顶面的温度以及温度梯度,就能保证固液界面在最低时保持在坩埚底部凹槽的上沿,这就使得凹槽内的籽晶保持晶体相的同时,坩埚上面的硅料和凹槽上沿以上的籽晶全部熔化,籽晶可以进入完美的晶体生长阶段。

在晶体开始生长初期,在凹槽以外的坩埚底部所有区域的熔体温度都将高于在结晶的过冷度ΔT所对应的温度以上的温度,而避免了凹槽以外的区域因无法达到成核所需的过冷度而不会有多晶硅形核的机会,这样,就保证了只有籽晶生长出来的单晶沿着坩埚底部的斜坡面向坩埚四壁进行横向生长,从而使整个硅锭都成为一个单晶,其余的坩埚底部都无法产生多晶形核。

晶体先在坩埚底部沿四面坡的斜坡横向生长时,籽晶中的位错有一半会向下延伸,到坩埚底部终止,因此在坩埚底部被单晶长满时,已经有超过50%的位错被消除。

其中坩埚设计以下三个:

实施例1:假设坩埚为G6坩埚,该坩埚铸成的硅锭可以开出6x6=36个小硅方;每个硅方的截面为边长为156mm的正方形。该坩埚底部边长为995毫米,坩埚壁的壁厚为:顶部15mm,底部20mm;中央凹槽的边长为166mm,深度为7mm,凹槽底部的坩埚底部厚度为10mm,凹槽边缘的坩埚底部厚度为17mm,坩埚底部四周边缘的厚度为25mm,此时,坩埚底部四面坡的坡度为1.11°。

实施例2:假设坩埚为G7坩埚,该坩埚铸成的硅锭可以开出7x7=49个小硅方;每个硅方的截面为边长为156mm的正方形。该坩埚底部边长为1149毫米,坩埚壁的壁厚为顶部15mm,底部21mm;中央凹槽的边长为181mm,深度为8mm,凹槽底部的坩埚底部厚度为11mm,凹槽边缘的坩埚底部厚度为19mm,坩埚底部四周边缘的厚度为28mm,此时,坩埚底部四面坡的坡度为1.07°。

实施例3:假设坩埚为G8坩埚,该坩埚铸成的硅锭可以开出8x8=64个小硅方;每个硅方的截面为边长为156mm的正方形。该坩埚底部边长为1316毫米,坩埚壁的壁厚为顶部15mm,底部22mm;中央凹槽的边长为210mm,深度为9mm,凹槽底部的坩埚底部厚度为12mm,凹槽边缘的坩埚底部厚度为21mm,底部四周边缘的厚度为32mm,此时,坩埚底部四面坡的坡度为1.14°。

以上实施例,只是本发明优选地具体实施例,本领域技术人员在本发明技术方案范围内进行的通常变化和替换都包含在本发明的保护范围内。

- 用于制备准单晶硅铸锭的坩埚及准单晶硅铸锭的生长方法

- 一种类单晶硅铸锭用籽晶的粘连拼接方法及铸锭用坩埚