一种分阶段计算转炉炼钢过程供氧曲线的方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于转炉炼钢领域,特别是一种计算转炉炼钢过程供氧曲线的方法。

背景技术

现如今,转炉炼钢过程实现自动化、智能化已经成为发展趋势。为了实现转炉的一键炼钢,需要提前设置好转炉氧枪的供氧曲线,从而满足转炉各个阶段的工艺要求(钢液、炉渣的成分与温度),进而达到终点出钢要求。实际钢铁企业生产过程中,供氧曲线是根据工人的经验判断来进行设置实现,且在对炼钢过程工艺要求需要改变时,难以量化的调整供氧曲线,缺乏一个转炉炼钢过程中计算供氧曲线的快速直观方法。

发明内容

本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种快速直观、基于物料衡算的计算转炉炼钢过程供氧曲线的方法。

为解决上述技术问题,本发明提出的技术方案为:

一种分阶段计算转炉炼钢过程供氧曲线的方法,包括:将整个冶炼过程分为若干阶段,通过计算各阶段的耗氧量并将其与各阶段时间相对应得到供氧曲线;

其中某一阶段的总耗氧量包括钢液元素耗氧总量和各辅料的耗氧量;所述钢液元素耗氧总量包括碳元素反应生成一氧化碳的耗氧总质量、碳元素生成二氧化碳的耗氧总质量、硅元素生成二氧化硅的耗氧总质量、锰元素生成氧化锰的耗氧总质量、磷元素生成五氧化二磷的耗氧总质量、硫元素生成二氧化硫的耗氧总质量、硫元素生成硫化钙的耗氧总质量、铁元素氧化成氧化亚铁的耗氧量和铁元素氧化成三氧化二铁的耗氧量;

计算该阶段末炉渣的总质量、炉渣中各成分的质量和钢液的总质量,将结果作为下一阶段的初始条件,如此循环计算直至冶炼结束。

进一步的,在各阶段计算之前,先将铁水与废钢混合后的溶清样进行成分以及温度计算。

进一步的,将整个冶炼阶段均分为若干阶段,每阶段间隔1~3分钟。

进一步的,根据碳元素生成一氧化碳或二氧化碳的占比计算所述碳元素反应生成一氧化碳的耗氧总质量和碳元素生成二氧化碳的耗氧总质量。

进一步的,根据硫元素生成二氧化硫或CaS的占比计算所述硫元素生成二氧化硫的耗氧总质量和硫元素生成硫化钙的耗氧总质量。

进一步的,根据炉渣中FeO的含量和炉渣中Fe

进一步的,所述各辅料的耗氧量包括石灰、球团矿、白镁球、萤石以及白云石的耗氧量。

进一步的,所述钢液的总质量由原始加入的总质量减去各阶段的损失量并加上矿石带入铁质量得出。

与现有技术相比,本发明的有益效果为:

本发明以炼钢过程物料平衡计算的原理为基础,根据炼钢过程氧气喷吹及辅料加料工艺要求,使用循环运算的方法对炼钢过程氧气喷吹量进行计算,为转炉炼钢过程获得供氧曲线提供了一个理论的直接方法。该方法将冶炼阶段分为若干等分,更能直观的表达出各阶段的冶炼状态,通过模型计算,及时指导现场工艺流程。在对炼钢过程工艺要求需要改变时,可以方便的量化调整供氧曲线。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

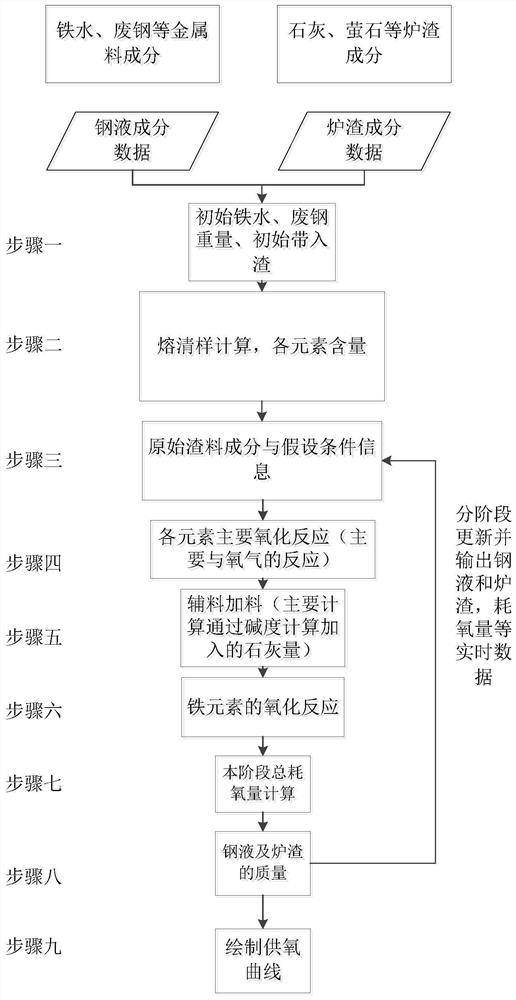

图1是本发明一个具体实施例的计算流程图;

图2是本发明实施例得到的供氧曲线。

具体实施方式

为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

如图1,本发明实施例的通过依据各个阶段炉内成分与温度要求,基于物料平衡与能量平衡原理,计算转炉炼钢过程氧气供氧曲线的方法,包括以下步骤:

步骤一:获取初始条件,将各类原料的质量以及成分进行采集,为下一步骤计算溶清样成分提供初始条件。

获取辅料成分,主要包括以下几种:石灰、球团矿、白镁球、萤石以及白云石。

采集转炉内初始投入的铁水,废钢,铁水渣的质量。得出模型的初始计算条件。

其中HM.W为铁水重量(Kg),Steel.W为钢液重量(Kg),Scrap.W为废钢重量(Kg),TSZ.W为铁水渣重量(Kg)。

步骤二:钢液溶清样计算,将铁水与废钢混合后的溶清样进行成分以及温度计算,为后续能量平衡及各元素的氧化反应提供基本参数。

根据铁水、废钢各物质元素含量与温度情况,计算得出铁水与废钢溶清后钢液中各元素含量值以及温度值。

溶清钢液中碳元素的占比等于铁水中碳元素的占比乘以铁水的质量加上废钢中碳元素的占比乘以废钢的质量之和除以初始钢液的总质量,其他元素计算类同;

溶清钢液的温度是根据(铁水、废钢)比热、熔化潜热、温度计算溶清温度。

其中Steel.X为钢液中各元素含量(%)、(其中X表示C,Si,Mn,P,S)。HM.W_X为铁水中各元素含量(%)、(其中X表示C,Si,Mn,P,S),Scrap.W_X为废钢中各元素含量(%)、(其中X表示C,Si,Mn,P,S),HM.T为铁水初始温度(℃),Scrap.T为废钢初始温度(℃),C

步骤三:获取本阶段工艺钢液成分要求、工艺参数要求。本阶段获取得到的工艺参数将对之后的炉气计算产生影响,以及钢液质量的计算将用到本步骤中的参数。

从步骤三开始,本方法将根据工艺的对应阶段的钢液成分要求进行供氧量、辅料(石灰等)计算;根据工艺钢液成分要求,获取本阶段结束时的钢液成分要求。根据工艺参数要求,获取本阶段结束时的炉渣碱度要求。其中HM_C1表示炉渣中铁珠量为渣量的百分比(%),HM_C2表示喷溅损失为铁水量的百分比(%),HM_C3表示烟尘量为铁水量的百分比(%),HM_C4表示FeO的含量占比(%),HM_C5表示Fe

步骤四:计算本阶段钢液中各元素的氧化情况。(除了Fe之外),本步骤计算出各元素的氧化量用于计算阶段性氧气消耗的总质量,以及氧化产物对炉气的影响。

各元素被氧化的反应主要包括与氧气的反应和与二氧化碳的反应,先讨论与氧气的氧化反应。全部为氧气的氧化反应,由已知条件可得,碳元素生成一氧化碳占k1,生成二氧化碳占k2。硫元素生成二氧化硫占k3,硫元素生成CaS占k4。

具体反应方程式如下:

2C+O

C+O

Si+O

2Mn+O

4P+5O

S+O

YHL

由上表可知各元素的氧化总质量(Kg),其中Oxi-C表示碳氧化总质量(Kg),Oxi-Si表示硅氧化总质量(Kg),Oxi-Mn表示锰氧化总质量(Kg),Oxi-P表示磷氧化总质量(Kg),Oxi-S表示硫氧化总质量(Kg),YHL

计算各元素反应的耗氧量,具体公式如下:

HYL

计算各元素反应的氧化产物量,具体公式如下:

YHCW

步骤五:辅料(石灰)加入量计算,辅料中的成分会将CaO以及SiO

辅料主要包括:石灰、球团矿、白镁球、萤石以及白云石等。根据工艺要求设定的球团矿、白镁球、萤石以及白云石加入量,计算这些辅料中带入炉渣的CaO、SiO

轻烧白云石成分如下:

BYS.CaO=BYS.W×BYS._CaO BYS.SiO

BYS.MgO=BYS.W×BYS._MgO BYS.Al

BYS.S=BYS.W×BYS._S BYS.FeO=BYS.W×BYS._FeO

BYS.Fe

BYS.CaF

BYS.Ta=BYS.W×BYS._Ta

其中BYS.W表示白云石的总质量(Kg),BYS._X表示白云石中各成分的占比(%)。BYS.S_CaO表示硫元素消耗氧化钙的质量(Kg),BYS.P_P

石灰成分如下:

SH.CaO=SH.W×SH._CaO SH.SiO

SH.MgO=SH.W×SH._MgO SH.Al

SH.S=SH.W×SH._S SH.FeO=SH.W×SH._FeO

SH.Fe

SH.CaF

SH.Ta=SH.W×SH._Ta

其中SH.W表示石灰的总质量(Kg),SH._X表示石灰中各成分的占比(%)。SH.S_CaO表示硫元素消耗氧化钙的质量(Kg),SH.P_P

石灰加入量及成分:

由钢液中成分可知,有效石灰的比例为:

SH_YX=SH._CaO-SH._SiO

其中SH_YX表示有效石灰百分数(%),SH._CaO表示石灰中CaO的含量(%)。SH._SiO

加入石灰的质量计算公式为:

步骤六:铁元素的氧化反应,通过计算炉渣的总质量可以得到铁元素质量。

铁元素被氧化的反应主要包括与氧气的反应和与二氧化碳的反应,在这先讨论与氧气的氧化反应,由铁的氧化反应可知,需要先计算炉渣的总量。

HM._ZFeO=Z_FeO+Z_Fe2O3

HM._ZFeO表示渣中铁的氧化物总和(%),HM._TFe表示全铁含量(%),Z_FeO表示渣中铁的氧化物FeO(%),Z_Fe2O3表示渣中铁的氧化物Fe

终渣总量及成分如下,再此列出渣中氧化钙以及二氧化硅的量,其他类同:

slag.CaO=SH.CaO+QTK.CaO+TSZ.CaO+BMQ.CaO+YS.CaO+JZC.CaO+BYS.CaO

slag.SiO

slag.w-Except_Fe=slag.CaO+slag.SiO

slag.w表示炉渣的总质量(Kg),slag.w-Except_Fe表示除去铁氧化物炉渣的总质量(Kg),slag.X表示炉渣中各成分的质量(Kg)。SH.X表示石灰中各成分的质量(Kg)。TSZ.X表示铁水渣中各成分的质量(Kg)。BMQ.X表示白镁球中各成分的质量(Kg)。YS.X表示萤石中各成分的质量(Kg)。JZC.X表示溅渣层中各成分的质量(Kg)。BYS.X表示白云石中各成分的质量(Kg)。(其中X表示为CaO、MgO、S、Fe

铁氧化物量计算公式如下:

slag.FeO=slag.w×Z_FeO

slag.Fe

slag.FeO_CW=slag.FeO-JZC.FeO-TSZ.FeO

slag.Fe

其中slag.FeO表示渣中FeO的含量(Kg),slag.Fe

铁的氧化反应具体如下:

其中YHL

步骤七:本阶段总耗氧量计算,通过步骤四计算出各元素的耗氧量以及氧化产物的情况,可以得出阶段耗氧总质量,为步骤九绘制供养曲线提供数据。

首先需要计算出钢液消耗的总氧气量,具体公式如下:

其中HM.HYL.w表示钢液元素耗氧总量(Kg)。

炉气主要包括一氧化碳,二氧化碳,二氧化硫和水蒸气。

具体质量公式如下:

HM

其中HM

各辅料氧气的消耗具体计算如下:

HYL_SH.w=SH.P_P

HYL_QTK.w=QTK.P_P

HYL_BMQ.w=BMQ.P_P

HYL_YS.w=YS.P_P

HYL_BYS.w=BYS.P_P

HYL_JZC.w=JZC.P_P

HYL_TSZ.w=TSZ.P_P

HYL_X.w表示各辅料的耗氧量(Kg)。其中X表示YC(烟尘)、SH(石灰)、QTK(球团矿)、BMQ(白镁球)、YS(萤石)、BYS(白云石)、JZC(溅渣层)、TSZ(铁水渣)。

步骤八:计算本阶段末钢液、炉渣的质量与成分,将结果作为新一阶段的初始条件。将步骤八得到的数据重复值步骤三,如此循环直至冶炼结束。

1)炉渣:

2)炉渣成分计算:

slag.CaO=SH.CaO+QTK.CaO+TSZ.CaO+BMQ.CaO+YS.CaO+JZC.CaO+BYS.CaO

slag.SiO

slag.MgO=SH.MgO+QTK.MgO+TSZ.MgO+BMQ.MgO+YS.MgO+JZC.MgO+BYS.MgO

slag.Al

slag.CaF

slag.CaS=SH.CaS+QTK.CaS+TSZ.CaS+BMQ.CaS+YS.CaS+JZC.CaS+BYS.CaS+YHCW

slag.Ta=SH.Ta+QTK.Ta+TSZ.Ta+BMQ.Ta+YS.Ta+JZC.Ta+BYS.Ta

slag.MnO=SH.MnO+QTK.MnO+TSZ.MnO+BMQ.MnO+YS.MnO+JZC.MnO+BYS.MnO

slag.X表示炉渣中各成分的质量(Kg),(其中X表示CaO、SiO

3)钢液

钢液的总质量为原始加入的总质量减去各阶段的损失量得出最后钢液的质量。

冶炼中的吹损计算具体公式如下:

HM.C1=HM_C1×slag.w

HM.C2=HM_C2×100

HM.C3=HM_C3×100

HM.C7=YHL.O-w

HM_Aim.w=100-HM.C1-HM.C2-HM.C4_Fe-HM.C7+HM.C8

其中HM.C1表示渣中铁珠损失质量(Kg),HM.C2表示喷溅损失质量(Kg),HM.C3表示烟尘损失质量(Kg),HM.C4_Fe烟尘中铁损失质量(Kg),HM.C7表示元素氧化损失质量(Kg),HM.C8表示矿石带入铁质量(Kg),HM_Aim.w表示目标钢液的质量(Kg)。重复至步骤三,如此循环至冶炼结束,获得每个阶段的氧气消耗以及石灰消耗量,最终得出供氧曲线。

步骤九:绘制供氧曲线

通过计算各元素的耗氧量以及步骤七中总的耗氧量的方法,得到各阶段氧气消耗

本发明为转炉炼钢过程获得供氧曲线提供了一个理论的直接方法。该方法将冶炼阶段分为若干等分,更能直观的表达出各阶段的冶炼状态,通过模型计算,及时指导现场工艺流程。

上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 一种分阶段计算转炉炼钢过程供氧曲线的方法

- 一种精确供氧的转炉低热值铁水炼钢方法