中间提取处理麸质物料的全麦粉生产工艺及加工装置

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及小麦加工技术领域,具体涉及一种中间提取处理麸质物料的全麦粉生产工艺及加工装置。

背景技术

全麦粉,是指面粉中没有添加增白剂(过氧化苯甲酸)和增筋剂(嗅酸钾)的原色原味面粉。也就是投入多少重量的小麦产出多少重量的含有麦麸的面粉。这种面粉中的粗纤维对人体健康最有益,对糖尿病人也很有好处。

小麦的组织结构主要包括皮层{中表层中果皮内果皮种皮珠心层)、糊粉层、胚(含有胚芽)、胚乳等,1、皮层主要含有纤维素、半纤维素、以及少量的植酸盐,这些物质是人体均不能消化吸收(应该除去,正常人不需要食用),2、糊粉层含有蛋白质、B族维生素、矿物质及少量纤维素。从营养角度来分析糊粉层含有丰富的营养成分,特别是B族维生素是人体所必需求的,如果缺乏B族维生素会产生脚气病(糊粉层中的蛋白质与面筋质的高低无关,3、胚的营养极为丰富,同胚乳相比,它提供了3倍的高生物价蛋白质,7倍的脂肪,15倍的糖及6倍的矿物质含量,是含维生素E最丰富的植物资源。且含硫胺酸、核黄素及尼克酸。所含脂肪主要是人体必需的饱和脂肪酸,其中三分之一是亚油酸此外还含有少量的植物固醇和磷脂等。4、胚乳主要含有面筋蛋白、淀粉以及少量的矿物质和油脂。从营养角度考虑以上均应保留,面筋蛋白和淀粉是组成具有特殊面筋网络面团的关键物质。

全麦粉生产工艺未设计麦麸的发酵工艺,麦麸被使用时不能完全激活麦麸的活性,降低了全麦粉的益处,同时,生产加工装置只是对面粉和麦麸粉进行简单混合,并未进行再次超微处理,使得全麦粉在实际生产时容易出现不均衡性现象。

基于此,本发明设计了一中间提取处理麸质物料的全麦粉生产工艺及加工装置以解决上述问题。

发明内容

解决的技术问题

针对现有技术所存在的上述缺点,本发明提供了一种中间提取处理麸质物料的全麦粉生产工艺及加工装置。

技术方案

为实现以上目的,本发明通过以下技术方案予以实现:

一种中间提取处理麸质物料的全麦粉生产加工装置,包括风选结构、绞龙出料管、润麦结构、粉碎结构、第一连接管、第二连接管、挤压膨化机和发酵烘干结构,所述风选结构包括风机、进气管、出料斗、第一进料管、风选箱和出气管,所述风选箱的左端顶部固定连接有用于进料的第一进料管,所述风选箱在左右两端通孔内分别固定连接有进气管和出气管,所述进气管内固定连接有用于空气流动的风机,所述风选箱的底部固定连接有出料斗,所述出料斗的底部固定连接有用于麦粒移动的绞龙出料管,所述绞龙出料管连接有用于麦粒润麦的润麦结构,所述润麦结构连接有用于麦粒粉碎的粉碎结构,所述粉碎结构包括第二盖板、第二箱体、第二驱动电机、第二转轴、粉碎压板、滤板和支撑环,所述第二箱体的内壁固定连接有支撑环,所述支撑环的顶部摆放有与第二箱体内壁贴合滑动连接的滤板,所述第二箱体的顶部固定连接有第二盖板,所述第二盖板的顶部固定连接有第二驱动电机,所述第二驱动电机的输出端贯穿第二盖板固定连接有第二转轴,所述第二转轴的底部沿着圆周方向均匀固定连接有与滤板配合使用的粉碎压板,所述第二箱体的底部固定连接有第一连接管;

所述发酵烘干结构包括第四箱体、第二进料管、密封轴承、进液管、第三锥齿轮、第四驱动电机、单向阀、进气管、第四箱体、第四锥齿轮、第四转轴、第二刮板、横管、喷头、密封轴承、直孔和直板,所述第四箱体的顶部固定连接有第四箱盖,所述第四箱盖的顶部固定连接有第二进料管、第四驱动电机、轴承和直板,所述第四箱体用过轴承转动连接有第四转轴,所述第四转轴内开设有直孔,所述第四转轴的上端固定连接有第四锥齿轮,所述第四锥齿轮的顶部固定连接有密封轴承,所述密封轴承的顶部通过直管连接有进液管和进气管,进液管和进气管里端固定连接,所述进液管和进气管均固定安装有单向阀,且进液管和进气管均与直板固定连接,所述第四转轴的外壁沿着圆周方向均匀固定连接有第二刮板,所述第二刮板通过直孔与进液管和进气管相通,所述第二刮板的底部均匀固定连接有喷头,所述第二刮板的外壁固定连接有与第四箱体内壁贴合滑动连接的横管,所述第四驱动电机的输出端固定连接有第三锥齿轮,所述第三锥齿轮与啮合连接,所述第四箱体底部通过管道固定连接有用于麦麸挤压膨化的挤压膨化机,所述挤压膨化机的出料管固定连接有第二连接管;

所述第一连接管和第二连接管连接有用于粉料超微粉碎均匀的超微粉碎机构,所述超微粉碎机构包括第三驱动电机、第三盖板、第三箱体、第三转轴、搅拌板、固定粉碎辊和转动粉碎辊,所述固定粉碎辊的顶部固定连接有第三盖板,所述第三盖板的顶部固定连接有第三驱动电机,所述第三驱动电机的输出端固定连接有第三转轴,所述第三转轴的外壁沿着圆周方向均匀固定连接有用于搅拌的搅拌板,所述第三转轴的底部固定连接有转动粉碎辊,所述第三箱体的内壁固定连接有与转动粉碎辊配合使用的固定粉碎辊。

更进一步地,所述润麦结构包括第一驱动电机、进水管、第一盖板、第二箱体、第二出料管、第一转动轴、第一刮板、驱动绞龙、第一锥齿轮和第二锥齿轮,所述第二箱体的顶部固定里连接有第一盖板,所述第一盖板的顶部固定连接有进水管和第一驱动电机,所述第一驱动电机的输出端固定连接有第一转动轴,所述第一转动轴的外壁固定连接有用于刮动麦粒移动的第一刮板,所述第一刮板与第二箱体的内壁贴合滑动连接,所述第一转动轴的底部固定连接有第二锥齿轮,所述第二箱体的底部固定连接有第二出料管,所述第二出料管的底部内壁两端通过固定连接的轴承转动连接有驱动绞龙,所述驱动绞龙固定连接有与第二锥齿轮配合使用的第一锥齿轮。

更进一步地,所述绞龙出料管的出料端与第一盖板固定连接。

更进一步地,所述第二出料管的出料管与第二盖板固定连接。

更进一步地,所述进液管和进气管固定安装在直板的横孔。

更进一步地,所述密封轴承的外环与第四锥齿轮固定连接,所述密封轴承的内环与进气管连接的直管固定连接。

更进一步地,所述横管和第一刮板均采用橡胶材料制成。

更进一步地,所述第三盖板的通过直孔与第一连接管和第二连接管固定连接。

更进一步地,所述转动粉碎辊的外壁和固定粉碎辊的内壁均匀固定连接有用于提升超微粉碎效果的凸块。

一种中间提取处理麸质物料的全麦粉生产工艺,生产工艺步骤如下:

S1、风选:将麦粒从第一进料管加入到风选箱,风机产生的流动空气对麦粒进行除杂和风选,风选后的麦粒通过出料斗进入绞龙出料管内;

S2、润麦:绞龙出料管将风选后的麦粒加入到第二箱体内,从进水管向第二箱体内的麦粒进行加水润麦,润麦-h,润麦后水分达到.-.%,润麦结束后第一驱动电机驱动第一转动轴转动,第一转动轴带动第一刮板转动,第一刮板将第二箱体内壁粘结的麦粒进行刮除,同时,第一转动轴带动第二锥齿轮转动,第二锥齿轮驱动第一锥齿轮转动,第一锥齿轮驱动驱动绞龙转动,驱动绞龙驱动第二箱体内润麦后的麦粒移动;

S3、麦粒粉碎:驱动绞龙驱动第二箱体内润麦后的麦粒移动第二箱体内,第二驱动电机带动第二转轴转动,第二转轴带动粉碎压板转动,粉碎压板与滤板配合对润麦后的麦粒进行粉碎处理,粉碎后的麦粒粉通过滤板存储在第二箱体底部,备用;

S5、麦麸发酵和烘干处理:将麦麸从第二进料管加入到第四箱体内,发酵液通过进液管进入内,再进入第二刮板内从喷头内,同时,第四驱动电机带动第三锥齿轮带动第四锥齿轮转动,第四锥齿轮带动第四转轴转动,第四转轴带动喷头进行转动喷洒发酵液,有助于提升了发酵液与麦麸充分接触,利于麦麸快速发酵,发酵结束后,将热空气从进气管进入内,再进入第二刮板内从喷头内,同时,第四驱动电机带动第三锥齿轮带动第四锥齿轮转动,第四锥齿轮带动第四转轴转动,第四转轴带动喷头进行喷洒热空气,热空气的温度控制在60-70℃,热空气与麦麸充分接触,利于麦麸快速干燥;

S6、麦麸挤压膨化:烘干后的麦麸通过管道进入挤压膨化机,挤压膨化机对麦麸进行加压膨化;

S7、超微研磨搅拌:膨化后的麦麸通过第二连接管进入第三箱体,同时粉碎后的麦粒粉通过第一连接管进入第三箱体,第三驱动电机带动第三转轴转动,第三转轴带动搅拌板转动,搅拌板对膨化后的麦麸和粉碎后的麦粒粉进行搅拌混合,然后,转动粉碎辊和固定粉碎辊配合对混合的物料进行超微粉碎混合,超微粉碎混合后即得中间提取处理麸质物料的全麦粉。

有益效果

采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:

本发明通过绞龙出料管将风选后的麦粒加入到第二箱体内,从进水管向第二箱体内的麦粒进行加水润麦,润麦时,第一驱动电机驱动第一转动轴反向转动,第一转动轴带动第一刮板转动,对麦粒进行搅拌均匀提升了润麦效果,均匀性,润麦结束后第一驱动电机驱动第一转动轴正向转动,第一转动轴带动第一刮板转动,第一刮板将第二箱体内壁粘结的麦粒进行刮除,避免麦粒粘结在第二箱体,避免第二箱体有残留麦粒,避免麦粒影响后期的润麦,同时,第一转动轴带动第二锥齿轮转动,第二锥齿轮驱动第一锥齿轮转动,第一锥齿轮驱动驱动绞龙转动,驱动绞龙驱动第二箱体内润麦后的麦粒移动,方便驱动麦粒从润麦结构移动至粉碎结构内进行粉碎。

本发明将麦麸从第二进料管加入到第四箱体内,发酵液通过进液管进入内,再进入第二刮板内从喷头内,同时,第四驱动电机带动第三锥齿轮带动第四锥齿轮转动,第四锥齿轮带动第四转轴转动,第四转轴带动喷头进行转动喷洒发酵液,有助于提升了发酵液与麦麸充分接触,利于麦麸快速发酵,降低发酵时间,发酵结束后,将热空气从进气管进入内,再进入第二刮板内从喷头内,同时,第四驱动电机带动第三锥齿轮带动第四锥齿轮转动,第四锥齿轮带动第四转轴转动,第四转轴带动喷头进行喷洒热空气,利于发酵后的麦麸进行烘干处理,利于麦麸烘干度一致,利于发挥了麦麸效果,同时,第二刮板带动横管转动,横管对第四箱体内壁的麦麸进行刮动,避免麦麸粘结在第四箱体内。

本发明膨化后的麦麸通过第二连接管进入第三箱体,同时粉碎后的麦粒粉通过第一连接管进入第三箱体,第三驱动电机带动第三转轴转动,第三转轴带动搅拌板转动,搅拌板对膨化后的麦麸和粉碎后的麦粒粉进行搅拌混合,然后,转动粉碎辊和固定粉碎辊配合对混合的物料进行超微粉碎混合,进一步提升了全麦粉的均衡性。

本发明通过麦麸发酵和烘干处理便于对麦麸进行处理,可最大激活麦麸的活性,提升了全麦粉的益处,提升了全麦粉的品质,同时,超微研磨搅拌,混合的物料进行超微粉碎混合,进一步提升了全麦粉的均衡性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

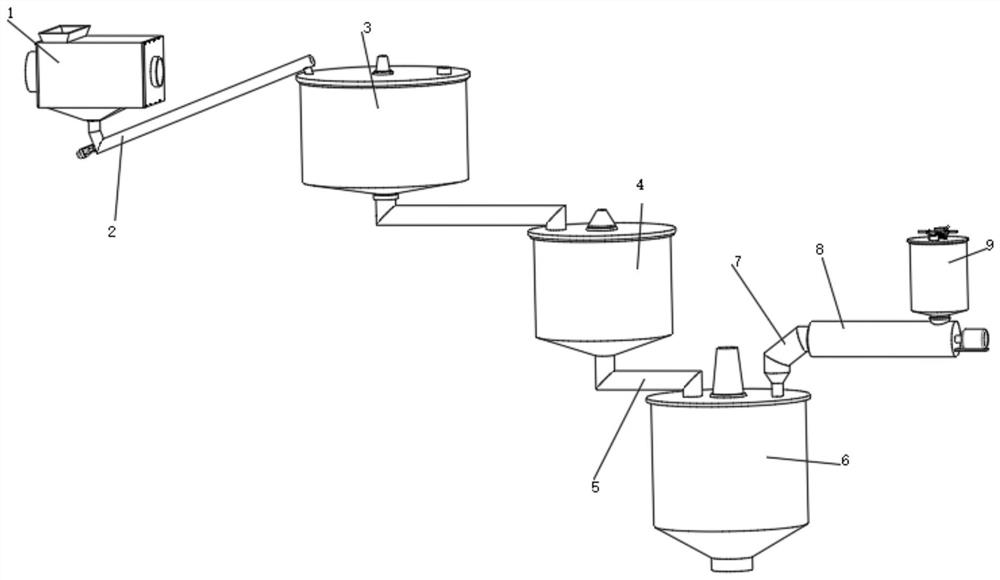

图1为本发明的主体结构后视剖视示意图;

图2为本发明的结构左视图;

图3为本发明的结构右视图;

图4为本发明的发酵烘干结构示意图;

图5为本发明的结构剖视图;

图6为本发明的润麦结构及其连接结构剖视图;

图7为本发明的粉碎结构及其连接结构剖视图;

图8为本发明的超微粉碎机构及其连接结构剖视图;

图9为本发明的发酵烘干结构剖视图;

图10为本发明的图9的A处结构放大示意图;

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合实施例对本发明作进一步的描述。

实施例1

如图1-10所示一种中间提取处理麸质物料的全麦粉生产加工装置,包括风选结构1、绞龙出料管2、润麦结构3、粉碎结构4、第一连接管5、第二连接管7、挤压膨化机8和发酵烘干结构9,风选结构1包括风机11、进气管12、出料斗13、第一进料管14、风选箱15和出气管16,风选箱15的左端顶部固定连接有用于进料的第一进料管14,风选箱15在左右两端通孔内分别固定连接有进气管12和出气管16,进气管12内固定连接有用于空气流动的风机11,风选箱15的底部固定连接有出料斗13,出料斗13的底部固定连接有用于麦粒移动的绞龙出料管2,绞龙出料管2连接有用于麦粒润麦的润麦结构3,润麦结构3连接有用于麦粒粉碎的粉碎结构4,粉碎结构4包括第二盖板41、第二箱体42、第二驱动电机43、第二转轴44、粉碎压板45、滤板46和支撑环47,第二箱体42的内壁固定连接有支撑环47,支撑环47的顶部摆放有与第二箱体42内壁贴合滑动连接的滤板46,第二箱体42的顶部固定连接有第二盖板41,第二盖板41的顶部固定连接有第二驱动电机43,第二驱动电机43的输出端贯穿第二盖板41固定连接有第二转轴44,第二转轴44的底部沿着圆周方向均匀固定连接有与滤板46配合使用的粉碎压板45,第二箱体42的底部固定连接有第一连接管5;发酵烘干结构9包括第四箱体91、第二进料管92、密封轴承93、进液管94、第三锥齿轮95、第四驱动电机96、单向阀97、进气管98、第四箱体99、第四锥齿轮910、第四转轴911、第二刮板912、横管913、喷头914、密封轴承915、直孔916和直板917,第四箱体91的顶部固定连接有第四箱盖99,第四箱盖99的顶部固定连接有第二进料管92、第四驱动电机96、轴承和直板917,第四箱体99用过轴承转动连接有第四转轴911,第四转轴911内开设有直孔916,第四转轴911的上端固定连接有第四锥齿轮910,第四锥齿轮910的顶部固定连接有密封轴承915,密封轴承915的顶部通过直管连接有进液管94和进气管98,进液管94和进气管98里端固定连接,密封轴承915的外环与第四锥齿轮910固定连接,密封轴承915的内环与进气管98连接的直管固定连接,进液管94和进气管98固定安装在直板917的横孔,进液管94和进气管98均固定安装有单向阀97,且进液管94和进气管98均与直板917固定连接,第四转轴911的外壁沿着圆周方向均匀固定连接有第二刮板912,第二刮板912通过直孔916与进液管94和进气管98相通,第二刮板912的底部均匀固定连接有喷头914,第二刮板912的外壁固定连接有与第四箱体91内壁贴合滑动连接的横管913,第四驱动电机96的输出端固定连接有第三锥齿轮95,第三锥齿轮95与190啮合连接,第四箱体91底部通过管道固定连接有用于麦麸挤压膨化的挤压膨化机8,挤压膨化机8的出料管固定连接有第二连接管7;第一连接管5和第二连接管7连接有用于粉料超微粉碎均匀的超微粉碎机构6,将麦麸从第二进料管92加入到第四箱体91内,发酵液通过进液管94进入196内,再进入第二刮板912内从喷头914内,同时,第四驱动电机96带动第三锥齿轮95带动第四锥齿轮910转动,第四锥齿轮910带动第四转轴911转动,第四转轴911带动喷头914进行转动喷洒发酵液,有助于提升了发酵液与麦麸充分接触,利于麦麸快速发酵,降低发酵时间,发酵结束后,将热空气从进气管98进入196内,再进入第二刮板912内从喷头914内,同时,第四驱动电机96带动第三锥齿轮95带动第四锥齿轮910转动,第四锥齿轮910带动第四转轴911转动,第四转轴911带动喷头914进行喷洒热空气,利于发酵后的麦麸进行烘干处理,利于麦麸烘干度一致,利于发挥了麦麸效果,同时,第二刮板912带动横管913转动,横管913对第四箱体91内壁的麦麸进行刮动,避免麦麸粘结在第四箱体91内。

实施例2

实施例2是对实施例1的进一步改进。

如图1-10所示的一种中间提取处理麸质物料的全麦粉生产加工装置,包括风选结构1、绞龙出料管2、润麦结构3、粉碎结构4、第一连接管5、第二连接管7、挤压膨化机8和发酵烘干结构9,风选结构1包括风机11、进气管12、出料斗13、第一进料管14、风选箱15和出气管16,风选箱15的左端顶部固定连接有用于进料的第一进料管14,风选箱15在左右两端通孔内分别固定连接有进气管12和出气管16,进气管12内固定连接有用于空气流动的风机11,风选箱15的底部固定连接有出料斗13,出料斗13的底部固定连接有用于麦粒移动的绞龙出料管2,绞龙出料管2连接有用于麦粒润麦的润麦结构3,润麦结构3连接有用于麦粒粉碎的粉碎结构4,粉碎结构4包括第二盖板41、第二箱体42、第二驱动电机43、第二转轴44、粉碎压板45、滤板46和支撑环47,第二箱体42的内壁固定连接有支撑环47,支撑环47的顶部摆放有与第二箱体42内壁贴合滑动连接的滤板46,第二箱体42的顶部固定连接有第二盖板41,第二盖板41的顶部固定连接有第二驱动电机43,第二驱动电机43的输出端贯穿第二盖板41固定连接有第二转轴44,第二转轴44的底部沿着圆周方向均匀固定连接有与滤板46配合使用的粉碎压板45,第二箱体42的底部固定连接有第一连接管5;发酵烘干结构9包括第四箱体91、第二进料管92、密封轴承93、进液管94、第三锥齿轮95、第四驱动电机96、单向阀97、进气管98、第四箱体99、第四锥齿轮910、第四转轴911、第二刮板912、横管913、喷头914、密封轴承915、直孔916和直板917,第四箱体91的顶部固定连接有第四箱盖99,第四箱盖99的顶部固定连接有第二进料管92、第四驱动电机96、轴承和直板917,第四箱体99用过轴承转动连接有第四转轴911,第四转轴911内开设有直孔916,第四转轴911的上端固定连接有第四锥齿轮910,第四锥齿轮910的顶部固定连接有密封轴承915,密封轴承915的顶部通过直管连接有进液管94和进气管98,进液管94和进气管98里端固定连接,密封轴承915的外环与第四锥齿轮910固定连接,密封轴承915的内环与进气管98连接的直管固定连接,进液管94和进气管98固定安装在直板917的横孔,进液管94和进气管98均固定安装有单向阀97,且进液管94和进气管98均与直板917固定连接,第四转轴911的外壁沿着圆周方向均匀固定连接有第二刮板912,第二刮板912通过直孔916与进液管94和进气管98相通,第二刮板912的底部均匀固定连接有喷头914,第二刮板912的外壁固定连接有与第四箱体91内壁贴合滑动连接的横管913,第四驱动电机96的输出端固定连接有第三锥齿轮95,第三锥齿轮95与190啮合连接,第四箱体91底部通过管道固定连接有用于麦麸挤压膨化的挤压膨化机8,挤压膨化机8的出料管固定连接有第二连接管7;第一连接管5和第二连接管7连接有用于粉料超微粉碎均匀的超微粉碎机构6,超微粉碎机构6包括第三驱动电机61、第三盖板62、第三箱体63、第三转轴64、搅拌板65、固定粉碎辊66和转动粉碎辊67,固定粉碎辊66的顶部固定连接有第三盖板62,第三盖板62的通过直孔与第一连接管5和第二连接管7固定连接,第三盖板62的顶部固定连接有第三驱动电机61,第三驱动电机61的输出端固定连接有第三转轴64,第三转轴64的外壁沿着圆周方向均匀固定连接有用于搅拌的搅拌板65,第三转轴64的底部固定连接有转动粉碎辊67,第三箱体63的内壁固定连接有与转动粉碎辊67配合使用的固定粉碎辊66,转动粉碎辊67的外壁和固定粉碎辊66的内壁均匀固定连接有用于提升超微粉碎效果的凸块,膨化后的麦麸通过第二连接管7进入第三箱体63,同时粉碎后的麦粒粉通过第一连接管5进入第三箱体63,第三驱动电机61带动第三转轴64转动,第三转轴64带动搅拌板65转动,搅拌板65对膨化后的麦麸和粉碎后的麦粒粉进行搅拌混合,然后,转动粉碎辊67和固定粉碎辊66配合对混合的物料进行超微粉碎混合,进一步提升了全麦粉的均衡性。

实施例3

实施例3是对实施例1的进一步改进。

如图1-10所示的一种中间提取处理麸质物料的全麦粉生产加工装置,包括风选结构1、绞龙出料管2、润麦结构3、粉碎结构4、第一连接管5、第二连接管7、挤压膨化机8和发酵烘干结构9,风选结构1包括风机11、进气管12、出料斗13、第一进料管14、风选箱15和出气管16,风选箱15的左端顶部固定连接有用于进料的第一进料管14,风选箱15在左右两端通孔内分别固定连接有进气管12和出气管16,进气管12内固定连接有用于空气流动的风机11,风选箱15的底部固定连接有出料斗13,出料斗13的底部固定连接有用于麦粒移动的绞龙出料管2,绞龙出料管2连接有用于麦粒润麦的润麦结构3,润麦结构3包括第一驱动电机31、进水管32、第一盖板33、第二箱体34、第二出料管35、第一转动轴36、第一刮板37、驱动绞龙38、第一锥齿轮39和第二锥齿轮310,第二箱体34的顶部固定里连接有第一盖板33,第一盖板33的顶部固定连接有进水管32和第一驱动电机31,第一驱动电机31的输出端固定连接有第一转动轴36,第一转动轴36的外壁固定连接有用于刮动麦粒移动的第一刮板37,第一刮板37与第二箱体34的内壁贴合滑动连接,第一转动轴36的底部固定连接有第二锥齿轮310,第二箱体34的底部固定连接有第二出料管35,第二出料管35的底部内壁两端通过固定连接的轴承转动连接有驱动绞龙38,驱动绞龙38固定连接有与第二锥齿轮310配合使用的第一锥齿轮39,横管913和第一刮板37均采用橡胶材料制成,绞龙出料管2的出料端与第一盖板33固定连接,第二出料管35的出料管与第二盖板41固定连接,润麦结构3连接有用于麦粒粉碎的粉碎结构4,粉碎结构4包括第二盖板41、第二箱体42、第二驱动电机43、第二转轴44、粉碎压板45、滤板46和支撑环47,第二箱体42的内壁固定连接有支撑环47,支撑环47的顶部摆放有与第二箱体42内壁贴合滑动连接的滤板46,第二箱体42的顶部固定连接有第二盖板41,第二盖板41的顶部固定连接有第二驱动电机43,第二驱动电机43的输出端贯穿第二盖板41固定连接有第二转轴44,第二转轴44的底部沿着圆周方向均匀固定连接有与滤板46配合使用的粉碎压板45,第二箱体42的底部固定连接有第一连接管5;发酵烘干结构9包括第四箱体91、第二进料管92、密封轴承93、进液管94、第三锥齿轮95、第四驱动电机96、单向阀97、进气管98、第四箱体99、第四锥齿轮910、第四转轴911、第二刮板912、横管913、喷头914、密封轴承915、直孔916和直板917,第四箱体91的顶部固定连接有第四箱盖99,第四箱盖99的顶部固定连接有第二进料管92、第四驱动电机96、轴承和直板917,第四箱体99用过轴承转动连接有第四转轴911,第四转轴911内开设有直孔916,第四转轴911的上端固定连接有第四锥齿轮910,第四锥齿轮910的顶部固定连接有密封轴承915,密封轴承915的顶部通过直管连接有进液管94和进气管98,进液管94和进气管98里端固定连接,密封轴承915的外环与第四锥齿轮910固定连接,密封轴承915的内环与进气管98连接的直管固定连接,进液管94和进气管98固定安装在直板917的横孔,进液管94和进气管98均固定安装有单向阀97,且进液管94和进气管98均与直板917固定连接,第四转轴911的外壁沿着圆周方向均匀固定连接有第二刮板912,第二刮板912通过直孔916与进液管94和进气管98相通,第二刮板912的底部均匀固定连接有喷头914,第二刮板912的外壁固定连接有与第四箱体91内壁贴合滑动连接的横管913,第四驱动电机96的输出端固定连接有第三锥齿轮95,第三锥齿轮95与190啮合连接,第四箱体91底部通过管道固定连接有用于麦麸挤压膨化的挤压膨化机8,挤压膨化机8的出料管固定连接有第二连接管7;第一连接管5和第二连接管7连接有用于粉料超微粉碎均匀的超微粉碎机构6,超微粉碎机构6包括第三驱动电机61、第三盖板62、第三箱体63、第三转轴64、搅拌板65、固定粉碎辊66和转动粉碎辊67,固定粉碎辊66的顶部固定连接有第三盖板62,第三盖板62的通过直孔与第一连接管5和第二连接管7固定连接,第三盖板62的顶部固定连接有第三驱动电机61,第三驱动电机61的输出端固定连接有第三转轴64,第三转轴64的外壁沿着圆周方向均匀固定连接有用于搅拌的搅拌板65,第三转轴64的底部固定连接有转动粉碎辊67,第三箱体63的内壁固定连接有与转动粉碎辊67配合使用的固定粉碎辊66,转动粉碎辊67的外壁和固定粉碎辊66的内壁均匀固定连接有用于提升超微粉碎效果的凸块,绞龙出料管2将风选后的麦粒加入到第二箱体34内,从进水管32向第二箱体34内的麦粒进行加水润麦,润麦时,第一驱动电机31驱动第一转动轴36反向转动,第一转动轴36带动第一刮板37转动,对麦粒进行搅拌均匀提升了润麦效果,均匀性,润麦结束后第一驱动电机31驱动第一转动轴36正向转动,第一转动轴36带动第一刮板37转动,第一刮板37将第二箱体34内壁粘结的麦粒进行刮除,避免麦粒粘结在第二箱体34,避免第二箱体34有残留麦粒,避免麦粒影响后期的润麦,同时,第一转动轴36带动第二锥齿轮310转动,第二锥齿轮310驱动第一锥齿轮39转动,第一锥齿轮39驱动驱动绞龙38转动,驱动绞龙38驱动第二箱体34内润麦后的麦粒移动,方便驱动麦粒从润麦结构3移动至粉碎结构4内进行粉碎。

使用时,一种中间提取处理麸质物料的全麦粉生产工艺,生产工艺步骤如下:

S1、风选:将麦粒从第一进料管14加入到风选箱15,风机11产生的流动空气对麦粒进行除杂和风选,风选后的麦粒通过出料斗13进入绞龙出料管2内;

S2、润麦:绞龙出料管2将风选后的麦粒加入到第二箱体34内,从进水管32向第二箱体34内的麦粒进行加水润麦,润麦时,第一驱动电机31驱动第一转动轴36反向转动,第一转动轴36带动第一刮板37转动,对麦粒进行搅拌均匀提升了润麦效果,均匀性,润麦结束后第一驱动电机31驱动第一转动轴36正向转动,第一转动轴36带动第一刮板37转动,第一刮板37将第二箱体34内壁粘结的麦粒进行刮除,避免麦粒粘结在第二箱体34,避免第二箱体34有残留麦粒,避免麦粒影响后期的润麦,同时,第一转动轴36带动第二锥齿轮310转动,第二锥齿轮310驱动第一锥齿轮39转动,第一锥齿轮39驱动驱动绞龙38转动,驱动绞龙38驱动第二箱体34内润麦后的麦粒移动,方便驱动麦粒从润麦结构3移动至粉碎结构4内进行粉碎;

S3、麦粒粉碎:驱动绞龙38驱动第二箱体34内润麦后的麦粒移动第二箱体42内,第二驱动电机43带动第二转轴44转动,第二转轴44带动粉碎压板45转动,粉碎压板45与滤板46配合对润麦后的麦粒进行粉碎处理,粉碎后的麦粒粉通过滤板46存储在第二箱体42底部,备用;

S5、麦麸发酵和烘干处理:将麦麸从第二进料管92加入到第四箱体91内,发酵液通过进液管94进入196内,再进入第二刮板912内从喷头914内,同时,第四驱动电机96带动第三锥齿轮95带动第四锥齿轮910转动,第四锥齿轮910带动第四转轴911转动,第四转轴911带动喷头914进行转动喷洒发酵液,有助于提升了发酵液与麦麸充分接触,利于麦麸快速发酵,降低发酵时间,发酵结束后,将热空气从进气管98进入196内,再进入第二刮板912内从喷头914内,同时,第四驱动电机96带动第三锥齿轮95带动第四锥齿轮910转动,第四锥齿轮910带动第四转轴911转动,第四转轴911带动喷头914进行喷洒热空气,利于发酵后的麦麸进行烘干处理,利于麦麸烘干度一致,利于发挥了麦麸效果,可最大激活麦麸的活性,提升了全麦粉的益处,提升了全麦粉的品质,同时,第二刮板912带动横管913转动,横管913对第四箱体91内壁的麦麸进行刮动,避免麦麸粘结在第四箱体91内;

S6、麦麸挤压膨化:烘干后的麦麸通过管道进入挤压膨化机8,挤压膨化机8对麦麸进行加压膨化;

S7、超微研磨搅拌:膨化后的麦麸通过第二连接管7进入第三箱体63,同时粉碎后的麦粒粉通过第一连接管5进入第三箱体63,第三驱动电机61带动第三转轴64转动,第三转轴64带动搅拌板65转动,搅拌板65对膨化后的麦麸和粉碎后的麦粒粉进行搅拌混合,然后,转动粉碎辊67和固定粉碎辊66配合对混合的物料进行超微粉碎混合,进一步提升了全麦粉的均衡性。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 中间提取处理麸质物料的全麦粉生产工艺及加工装置

- 中间提取处理麸质物料的全麦粉生产工艺