一种永磁同步潜油电机自动化装机和测试生产线

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及无杆采油技术领域,特别涉及一种永磁同步潜油电机自动化装机和测试生产线。

背景技术

油田开发过程中,传统的游梁式抽油机耗费钢材多,难以适应水平井、斜井以及油田开采中后期稠油层、低渗透油层等复杂井况。相比之下,潜油电机驱动的螺杆泵无杆采油技术具有费材少、节能、适应复杂井况、高扬程大排量的优点。潜油电机是潜油螺杆泵采油系统的重要组成部分,因其工作在油井下几千米深的地方,驱动螺杆泵抽取地下的原油。特殊的工作环境决定了潜油电机具有特殊的结构,潜油电机采用定转子分段的细长结构,各定子端之间轴向采用非磁性材料连接,各转子端之间有轴承,定转子之间充满专用润滑油。

公开号为CN1056780A的中国专利公开了一种潜油电机定子液体干燥法,申请公布号为CN104458180A的中国专利申请公开了一种潜油电泵机组振动测试装置及方法,授权公告号为CN2268940Y的中国专利公开了一种潜油电机堵转试验装置。授权公告号为CN2278220Y的中国专利公开了一种潜油电机转速测试装置。

上述中国专利均没有涉及潜油电机的生产组装设备,国内生产永磁同步潜油电机的厂家,目前从电机装配成型到性能测试,几乎每一道工序都是通过手工操作完成的,还没有永磁同步潜油电机的整机装配和检测的生产线。而手工操作过程中,较难保证装机时的同轴度、垂直度等要求,还会在装配过程中一定程度破坏零部件表面结构,造成点蚀、凹坑、划痕等缺陷,给潜油电机的使用留下安全隐患。此外,手工装机和测试工艺,效率低下,难以满足市场对该种电机的需求。

发明内容

本发明的目的是提供一种永磁同步潜油电机自动化装机和测试生产线,具有装配永磁同步潜油电机、自动化程度高的效果。

本发明的上述技术目的是通过以下技术方案得以实现的:一种永磁同步潜油电机自动化装机和测试生产线,包括合装单元,所述合装单元包括工作台、安装于所述工作台上的合装单元一和合装单元二;所述合装单元一包括承托转子的转子定位调整单元一、用于将转子压紧在所述转子定位调整单元一上的升降压紧单元一、分布于所述转子定位调整单元一两侧且用于承托轴承内套的内套定位调整单元、用于将所述内套调整单元上的轴承内套压入转子上的左侧自适应压入单元和右侧自适应压入单元;所述合装单元二包括用于承托定子的定子定位调整单元、用于将定子压紧在所述定位调整单元的升降压紧单元二、用于承托装配有轴承内套的转子的转子定位调整单元二、用于将将转子压紧在转子定位调整单元二上的升降压紧单元三、分布于所述转子定位调整单元二一侧且用于承托轴承外圈零件的外圈定位调整单元一、用于推动轴承外圈零件运动并套在轴承内套上以及推动转子压入定子内的左侧外圈压入单元、位于所述定子定位调整单元一侧且用于承托轴承外圈零件的外圈定位调整单元二、用于推动轴承外圈零件进入定子并套在转子上的轴承内套上的右侧外圈压入单元。

通过采用上述技术方案,转子置于转子定位调整单元一上,两个轴承内套分别置于两个内套定位调整单元上。装配时,升降压紧单元一将转子压紧在转子定位调整单元一上,将转子位置固定,左侧自适应压入单元和右侧自适应压入单元分别将轴承内套压装在转子的两端。

将装配有轴承内套的转子转移至合装单元二内的转子定位调整单元二上,定子置于定子定位调整单元上,两个轴承外圈零件分别置于外圈定位调整单元一和外圈定位调整单元二上。装配时,升降压紧单元三将转子压紧在转子定位调整单元一上,升降压紧单元二将定子压紧在定子定位调整单元上。左侧外圈压入单元将轴承外套压装在转子上,升降压紧单元三松开后,左侧外圈压入单元推动外圈及转子进入定子内,右侧外圈压入单元将轴承外套压装在定子内。

本发明的进一步设置为:所述合装单元二还包括定心单元,所述定心单元包括安装在所述工作台上的固定基座、可移动设置于所述固定基座上的水平移动座、驱动所述水平移动座水平移动的水平调节件、沿竖直方向可移动设置于所述水平移动座上的升降座、驱动所述升降座升降的升降调节件、安装于所述升降座上的定位挡座和夹持气缸,所述转子定位调整单元二包括转子承托部二、安装于所述工作台上用于调节所述转子承托部二升降的转子调整驱动件二;所述定子定位调整单元包括定子承托部、安装于所述工作台上用于调节所述定子承托部升降的定子调整驱动件。

通过采用上述技术方案,定子形状呈筒状,转子和定子在合装单元二内装配时,同轴度要求较高,但定子和转子制造时因本身制造精度,仅将定子置于定子定位调整单元上固定、转子置于转子定位调整单元二上固定,通过定子定位调整单元和转子定位调整单元的位置调整定子、转子的外壁位置,难以满足定子中心、转子中心同轴对准的较高要求。

合装单元二内还设置定心单元,在转子、定子装配前先进行同轴对准。定子的外圆上设有刻度线,两端装有导线固定环,导线固定环上设有标识码。装配有轴承内套的转子置于转子定位调整单元二上,定子置于定子定位调整单元上,定心单元内的升降座下降后,升降座上还装有视觉识别系统,视觉识别系统识别并找准定子的中心后,夹持气缸和定位挡座夹持住定子,升降调节件驱动升降座运动到预设中心高度后,定子调整驱动件驱动定子承托部抵在定子上,升降压紧单元二压紧定子后,夹持气缸松开定子后上升,水平调节件驱动水平移动座移动,直至夹持气缸和夹持座位于转子的上方,升降调节件驱动升降座下降,视觉识别系统识别并找准转子的中心后,夹持气缸和定位挡座夹持转子后,升降调节件驱动升降座运动到预设的中心高度后,转子调整驱动件二驱动转子承托部运动后抵在转子上,升降压紧单元三压紧转子,夹持气缸松开转子后上升,此时转子和定子的同轴度高。

本发明的进一步设置为:所述合装单元二还包括顶心单元,所述右侧外圈压入单元设有穿孔,所述顶心单元包括用于穿过所述穿孔和所述定子定位调整单元上的定子后抵紧在所述转子定位调整单元二上的转子上的顶心件、用于驱动所述顶心件移动的顶心调节件。

通过采用上述技术方案,转子被压入定子内时,为避免转子运动时与定子之间产生偏差影响同轴度,在合装单元内设置顶心单元,在转子压入定子的过程中,转子的一端被左侧外圈压入单元抵住,夹持转子。右侧被顶心单元内的顶心件抵住,左侧外圈压入单元和顶心单元同时运动,使被夹持的转子移动并进入到定子内。

本发明的进一步设置为:所述转子定位调整单元一包括转子承托部一、安装于所述工作台上用于调节转子承托部一升降的转子调整驱动件一;。

本发明的进一步设置为:所述左侧自适应压入单元包括左侧内套压头、驱动所述左侧内套压头移动的左侧内套压入驱动件,所述右侧自适应压入单元包括右侧内套压头、驱动所述右侧内套压头移动的右侧内套压入驱动件;所述左侧外圈压入单元包括左侧外圈压头、驱动所述左侧外圈压头移动的左侧外圈压入驱动件,所述右侧外圈压入单元包括右侧外圈压头、驱动所述右侧外圈压头移动的右侧外圈压入驱动件;所述内套定位调整单元包括内套承托部、安装于所述工作台上驱动所述内套承托部升降的内套调整驱动件,所述外圈定位调整单元一包括外圈承托部一、安装于工作台上驱动所述外圈承托部一升降的外圈调整驱动件一,所述外圈定位调整单元二包括外圈承托部二、安装于工作台上用于驱动外圈承托部二升降的外圈调整驱动件二。

通过采用上述技术方案,左侧内套压头、右侧内套压头在将轴承内套压装到转子过程中,内套调整驱动件驱动内套承托部下降以避让空间。

本发明的进一步设置为:还包括上料区、多台机械手、输送缓存区,所述上料区用于分类存放各类零部件,所述零部件包括定子、转子、轴承内套、轴承外圈零件,所述机械手用于将所述上料区的零部件夹持并转移到所述合装单元一、用于夹持所述合装单元一内装配有轴承内套的转子并转移到合装单元二内、夹持所述合装单元二内装配好的电机并转移到所述输送缓存区内。

通过采用上述技术方案,通过采用机械手将上料区的零部件夹持并转移到合装单元一、夹持所述合装单元一内装配有轴承内套的转子并转移到合装单元二内、夹持合装单元二内装配好的电机并转移到输送缓存区,进一步提高自动化程度。轴承外圈零部件包括轴承座、安装在轴承座内的轴承外圈。

本发明的进一步设置为:还包括支架、安装于所述支架上的吊具、接电检测平台。

通过采用上述技术方案,工作人员手工拆除输送缓存区内的潜油电机的导线固定环,再通过吊具将潜油电机从输送缓存区转移至接电检测平台,空载运行潜油电机,进行测试。

本发明的进一步设置为:还包括电机扭矩检测单元,所述电机扭矩检测单元还包括扭矩检测机架、安装于所述扭矩检测机架上的动力单元、可移动设置于所述扭矩检测机架上的滑座、用于驱动所述滑座移动的滑移驱动件、转动连接在所述滑座上的翻转座、用于驱动所述翻转座转动的翻转驱动件,所述翻转座上安装有用于夹持潜油电机的夹具一。

通过采用上述技术方案,潜油电机在接电检测平台检测后,再转移至电机扭矩检测单元内,水平放置在夹具一上,用夹具一夹紧电机后,翻转驱动件驱动翻转座旋转90度,使水平的潜油电机转成竖直的状态,滑移驱动件驱动滑座运动到动力单元的下方,动力单元与潜油电机相连后测试潜油电机的扭矩。

本发明的进一步设置为:还包括对接平台,所述对接平台包括对接机架、安装于所述对接机架上的多个对接装置,所述对接装置包括滑动连接在对接机架上的对接座、安装于所述对接座上的夹具二、安装于所述对接座上的对接气缸,所述对接气缸活塞杆与相邻所述对接装置内的对接座相固定。

通过采用上述技术方案,测试合格后的单节潜油电机,放置在夹具二上,夹具二夹持单节潜油电机,相邻的两个单节潜油电机之间安装有连接装置后,对接气缸活塞杆缩回带动相邻两个对接座靠近,实现多节潜油电机对接和拼装。

本发明的进一步设置为:还包括数据采集系统,所述数据采集系统与所述接电检测平台、电机扭矩检测单元通讯连接。

通过采用上述技术方案,接电检测平台、电机扭矩检测单元内的检测数据实时传送到数据采集系统内,实现智能测试。

本发明的有益效果是:

1、轴承内套、转子、轴承外圈零件、定子的装配均实现自动压装,克服手工压装带来的同轴度、垂直度等精度低下的问题,避免手工压装时破坏零部件表面结构,自动化程度高,良品率高,提高装配效率,降低劳动强度。

2、在合装单元内设计定心单元,通过分别夹持定子、转子后调整到预设中心高度,有效实现了转子和定子的中心对准。

3、扭矩检测单元内设置滑移座和翻转座,实现水平上料、竖直检测,检测时操作方便快捷,省时省力。数据采集系统实时自动记录数据,实现智能测试。

4、通过机械手、吊具实现零部件、装配的组件及潜油电机的转移,自动化程度高,节省人力。对接平台内的对接装置,实现自动对接,克服手工操作带来的进度不高。效率低下的问题。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

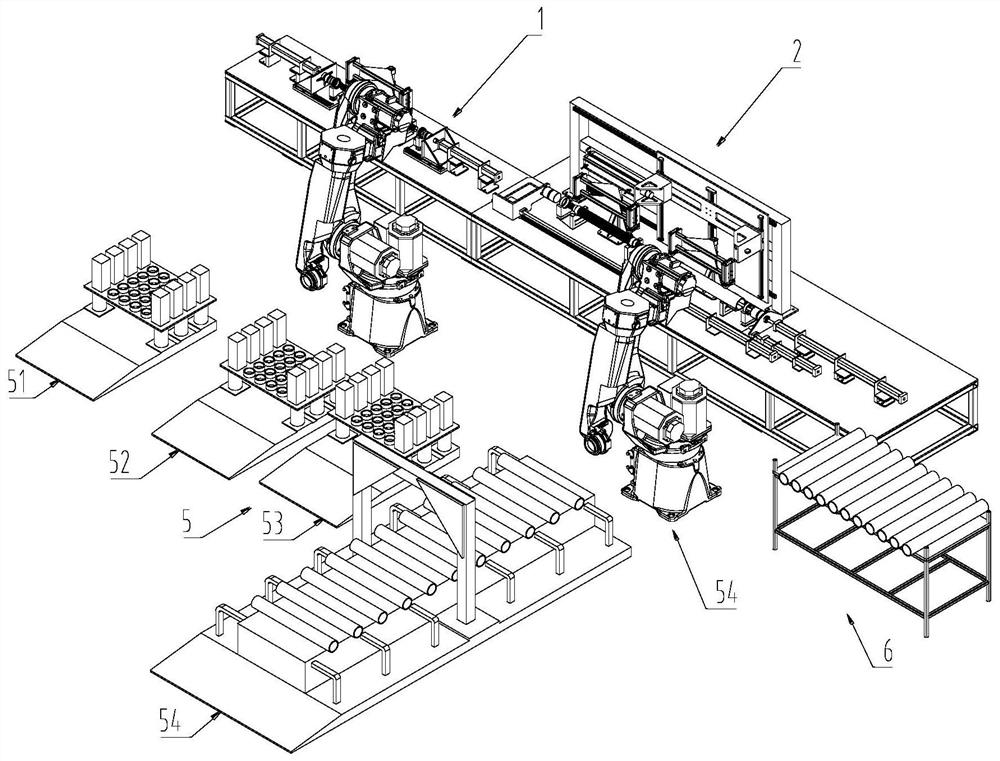

图1是实施例的结构示意图。

图2是实施例的合装单元一的结构示意图一。

图3是实施例的合装单元一的结构示意图二。

图4是实施例的右侧自适应压入单元结构示意图。

图5是实施例的右侧内套压筒、右侧伸缩杆之间的结构示意图。

图6是实施例的右侧内套压筒结构示意图。

图7是实施例的右侧伸缩顶杆伸出右侧内套压筒的状态示意图。

图8是实施例的右侧伸缩顶杆缩回右侧内套压筒的状态示意图。

图9是实施例的合装单元二的结构示意图一。

图10是实施例的合装单元二的结构示意图二。

图11是实施例的输送缓存区、接电检测平台、电机扭矩检测单元、对接平台的位置关系示意图。

图12是实施例的扭矩检测单元的结构示意图一。

图13是实施例的扭矩检测单元的结构示意图二。

图14是实施例的扭矩检测单元的结构示意图三。

图15是实施例的对接装置结构示意图。

图中,1、合装单元一;11、转子定位调整单元一;111、转子承托部一;112、转子调整驱动件一;12、升降压紧单元一;121、固定座一;122、升降驱动件一;123、升降压紧部一;13、内套定位调整单元;131、内套承托部;132、内套调整驱动件;14、左侧自适应压入单元;141、左侧内套压头;142、左侧内套压入驱动件;1421、左侧驱动座;1422、内套压装左侧动力件;15、右侧自适应压入单元;151、右侧内套压头;1511、右侧内套压筒;1512、右侧伸缩顶杆;1513、右侧缓冲弹簧;1514、内腔三;1515、内腔四;1516、挡圈二;1517、挡座二;152、右侧内套压入驱动件;1521、右侧驱动座;1522、内套压装右侧动力件;2、合装单元二;21、定子定位调整单元;211、定子承托部;212、定子调整驱动件;22、升降压紧单元二;221、固定座二;222、升降驱动件二;223、升降压紧部二;23、转子定位调整单元二;231、转子承托部二;232、转子调整驱动件二;24、升降压紧单元三;241、固定座三;242、升降驱动件三;243、升降压紧部三;25、外圈定位调整单元一;251、外圈承托部一;252、外圈调整驱动件一;26、外圈定位调整单元二;261、外圈承托部二;262、外圈调整驱动件二;27、左侧外圈压入单元;271、左侧外圈压头;272、左侧外圈压入驱动件;2721、左侧滑座;2722、外圈压装左侧动力件;28、右侧外圈压入单元;281、右侧外圈压头;282、右侧外圈压入驱动件;2821、右侧滑座;2822、外圈压装右侧动力件;29、顶心单元;291、顶心件;292、顶心调节件;3、工作台;4、定心单元;41、固定基座;42、水平移动座;43、水平调节件;44、升降座;45、升降调节件;46、夹持气缸;47、定位挡座;5、上料区;51、转子上料区;52、轴承内套上料区;53、轴承外圈上料区;54、定子上料区;55、机械手;6、输送缓存区;61、支架;62、吊具;7、接电检测平台;8、电机扭矩检测单元;81、扭矩检测机架;82、动力单元;83、滑座;84、翻转座;85、滑移驱动件;86、翻转驱动件;87、夹具一;871、夹持块一;872、夹持块二;873、锁紧螺母一;88、螺杆;881、手轮;9、对接平台;91、对接机架;911、滑台;92、对接装置;921、对接座;922、对接气缸;93、夹具二;931、夹持块三;932、夹持块四;933、锁紧螺母二;10、潜油电机;101、定子;102、转子;103、轴承内套;104、轴承外圈零件。

具体实施方式

下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:一种永磁同步潜油电机自动化装机和测试生产线,如图1、图11所示,包括上料区5、合装单元、多台机械手55、输送缓存区6、支架61、安装在支架61上的吊具62、接电检测平台7、电机扭矩检测单元8、对接平台9、数据采集系统。上料区5用于分类放置各种零部件,机械手55将各零部件夹持并转移到合装单元内,各零部件在合装单元内完成装机后,再被机械手55夹持并转移到输送缓存区6。吊具62用于将装机后的潜油电机10转移至接电检测平台7,潜油电机10在接电检测平台7检测完毕后再转移到电机扭矩检测单元8内检测扭矩,检测合格的潜油电机10再转移到对接平台9内,完成多节潜油电机10的对接和拼装。数据采集系统与接电检测平台7、电机扭矩检测单元8通讯连接,实时收集检测数据,实现智能测试。

如图1所示,永磁同步潜油电机10的零部件包括转子102、定子101、轴承内套103、轴承外圈零件104,定子101呈筒状,外圆设有刻度线,定子101两端装有导线固定环,导线固定环设有标识码。上料区5分为转子102上料区515、定子101上料区545、轴承内套103上料区525、轴承外圈上料区535,在转子上料区515,转子102按统一方向摆放。

如图2、图3所示,合装单元包括工作台3、安装于工作台3上的合装单元一1和合装单元二2。合装单元一1包括转子定位调整单元一11、升降压紧单元一12、分布于转子定位调整单元一11两侧的内套定位调整单元13、用于将内套定位调整单元13上放置的轴承内套103压装在转子102上的左侧自适应压入单元14和右侧自适应压入单元15。转子定位调整单元一11包括两个转子承托部一111、安装于工作台3上用于调节两个转子承托部一111升降的两个转子调整驱动件一112,转子调整驱动件一112选用气缸或液压缸均可。升降压紧单元一12包括固定在工作台3上的固定座一121、安装于固定座一121上的升降驱动件一122、升降压紧部一123。升降驱动件一122选用气缸或液压缸均可,升降压紧部一123与其活塞杆相固定。升降压紧部一123成型有弧形压紧面一,用于贴合在转子102上。

如图2、图3所示,内套定位调整单元13包括内套承托部131、安装于工作台3上用于驱动内套承托部131升降的内套调整驱动件132,内套调整驱动件132选用气缸或液压缸均可。左侧自适应压入单元14包括左侧内套压头141、驱动左侧内套压头141移动的左侧内套压入驱动件142,左侧内套压入驱动件142包括滑动连接在工作台3上的左侧驱动座1421、安装在工作台3上用于驱动左侧驱动座1421移动的内套压装左侧动力件1422,内套压装左侧动力件1422选用气缸或液压缸均可。右侧自适应压入单元15包括右侧内套压头151、驱动右侧内套压头151移动的右侧内套压入驱动件152,右侧内套压入驱动件152包括滑动连接在工作台3上的右侧驱动座1521、安装在工作台3上用于驱动右侧驱动座1521移动的内套压装右侧动力件1522,内套压装右侧动力件1522选用气缸或液压缸均可。

左侧内套压头包括安装固定在左侧驱动座上的左侧内套压筒、插接于所述左侧内套压筒内的左侧伸缩顶杆,左侧内套压筒内成型有内腔一和内腔二,内腔一横截面大于内腔二横截面,左侧伸缩顶杆上套设有左侧缓冲弹簧,左侧伸缩顶杆固定有挡圈一,挡圈一位于内腔二内,其截面大于内腔二截面,因此挡圈一不能进入到内腔二内。左侧内套压筒固定有挡座一,左侧缓冲弹簧的一端抵在挡圈一上,另一端抵在挡座一上。左侧伸缩顶杆的一端伸出左侧内套压筒后,与左侧伸缩套筒形成台阶状结构。

左侧内套压头使用时,左侧驱动座移动带动左侧内套压筒及左侧伸缩顶杆运动,左侧伸缩顶杆插接在轴承内套中部,左侧内套压筒端部抵在轴承内套端部,推动轴承内套靠近转子,左侧伸缩杆抵在转子后不再运动,左侧内套压筒继续运动并推动轴承内套套在转子上,此时左侧缓冲弹簧形变,左侧内套压筒相对于左侧伸缩杆发生相对运动。

如图4到9所示,右侧内套压头151包括安装固定在右侧驱动座1521上的右侧内套压筒1511、插接于所述右侧内套压筒1511内的右侧伸缩顶杆1512,右侧内套压筒1511内成型有内腔三1514和内腔四1515,内腔三1514横截面大于内腔四1515横截面,右侧伸缩顶杆1512上套设有右侧缓冲弹簧1513,右侧伸缩顶杆1512固定有挡圈二1516,挡圈二1516位于内腔四1515内,其截面大于内腔三1514截面,因此挡圈二1516不能进入到内腔三1514内。右侧内套压筒1511固定有挡座二1517,右侧缓冲弹簧1513的一端抵在挡圈二1516上,另一端抵在挡座二1517上。右侧伸缩顶杆1512的一端伸出右侧内套压筒1511后,与右侧内套套筒1511形成台阶状结构。

右侧内套压头151使用时,右侧驱动座1521移动带动右侧内套压筒1511及右侧伸缩顶杆1512运动,右侧伸缩顶杆1512插接在轴承内套103中部,右侧内套压筒1511端部抵在轴承内套103端部,推动轴承内套103靠近转子102,右侧伸缩顶杆1512抵在转子102后不再运动,右侧内套压筒1511继续运动并推动轴承内套103套在转子102上,此时右侧缓冲弹簧1513形变,右侧内套压筒1511相对于右侧伸缩顶杆1512发生相对运动。

如图9、图10所示,合装单元二2包括定子调整单元21、用于将定子101压紧在定子定位调整单元21的升降压紧单元二22、用于承托装配轴承内套103的转子102的转子定位调整单元二23、用于将转子102压紧在转子定位调整单元二23上的升降压紧单元三24、分布于转子定位调整单元二23一侧且用于承托轴承外圈零件104的外圈定位调整单元一25、用于推动轴承外圈零件104运动并套在轴承内套103上以及推动转子102压入定子101内的左侧外圈压入单元27、位于所述定子定位调整单元21一侧且用于承托轴承外圈零件104的外圈定位调整单元二26、用于推动轴承外圈零件104进入定子101并套在转子102上的轴承内套103上的右侧外圈压入单元28。

如图9、图10所示,定子101调整单元包括两个定子承托部211、安装于工作台3上用于调节两个定子承托部211升降的两个定子调整驱动件212,定子101调整驱动件212选用气缸或液压缸均可,定子承托部211与其活塞杆相固定。升降压紧单元二22包括固定座二221、安装于固定座二221上的两个升降驱动件二222、两个分别与升降驱动件二222相连的升降压紧部二223,升降驱动件二222选用气缸或液压缸,升降压紧部二223与其活塞杆相固定。升降压紧部二223成型有弧形压紧面二,用于贴合在定子101上。

如图9、图10所示,转子定位调整单元二23包括两个转子102承托部二231、安装于工作台3上用于调节两个转子102承托部二231升降的两个转子102调整驱动件二232,转子102调整驱动件二232选用气缸或液压缸,转子102承托部二231与其活塞杆相固定。升降压紧单元三24包括固定座三241、安装于固定座三241上的两个升降驱动件三242、分别与升降驱动件三242相连的两个升降压紧部三243,升降驱动件三242选用气缸或液压缸,升降压紧部三243与其活塞杆相固定。升降压紧部三243成型有弧形压紧面三,用于贴合在转子102上。

如图9、图10所示,外圈定位调整单元一25包括外圈承托部一251、安装于工作台3上用于驱动外圈承托部一251升降的外圈调整驱动件一252,外圈调整驱动件一252选用气缸或液压缸。外圈定位调整单元二26包括外圈承托部二261、安装于工作台3上用于驱动外圈承托部二261升降的外圈调整驱动件二262,外圈调整驱动件二262选用气缸或液压缸。

工作台3上固定有导轨一,左侧外圈压入单元27包括左侧外圈压头271、驱动左侧外圈压头271移动的左侧外圈压入驱动件272,所述左侧外圈压入驱动件272包括滑动连接于导轨一上的左侧滑座2721、安装固定在工作台3上的外圈压装左侧动力件2722,外圈压装左侧动力件2722选用气缸或液压缸,其活塞杆与左侧滑座2721相固定。左侧外圈压头271安装在左侧滑座2721上,左侧外圈压头271成型有台阶状结构,轴承外圈零件104包括轴承座、安装在轴承座内的轴承外圈,左侧外圈压头271的台阶状结构插接到轴承座内,用于推动轴承外圈零件104运动。

工作台3上固定有导轨二,右侧外圈压入单元28包括右侧外圈压头281、驱动右侧外圈压头281移动的右侧外圈压入驱动件282。右侧外圈压入驱动件282包括滑动连接在导轨二上的右侧滑座2821、固定在右侧滑座2821上的套筒、驱动右侧滑座2821沿导轨二移动的外圈压装右侧动力件2822,外圈压装右侧动力件2822选用气缸或液压缸,其活塞杆与右侧滑座2821相固定。右侧外圈压头281安装在套筒上,套筒中空设置且形成有穿孔。右侧外圈压头281成型有台阶状结构,右侧外圈压头281的台阶状结构插接到轴承座内,用于推动轴承外圈零件104运动。

合装单元二2还包括顶心单元29,顶心单元29位于右侧外圈压入单元28的一侧,定心单元4包括顶心件291、驱动顶心件291移动的顶心调节件292,顶心调节件292为气缸或液压缸,顶心件291包括其活塞杆及安装在活塞杆端部的顶座,顶心件291依次穿过右侧外圈压入单元28内的穿孔、右侧外圈压头281、外圈定位调整单元二26上的轴承外圈零件104、定子定位调整单元21上的定子101后抵在转子定位调整单元二23上的转子102上。

合装单元二2还包括定心单元4,定心单元4包括安装固定在工作台3上的固定基座41、固定在固定基座41上且水平设置的两条水平滑轨、滑动连接在水平滑轨上的水平移动座42、驱动水平移动座42水平移动的水平调节件43、固定在水平移动座42上且竖直设置的竖直滑轨、滑动连接在竖直滑轨上的升降座44、驱动升降座44升降的升降调节件45、安装于升降座44上的定位挡座47和夹持气缸46,水平调节件43包括水平设置且转动连接在固定基座41上的水平丝杠、套设在水平丝杠上的螺母组件一、用于驱动水平丝杠旋转的驱动电机一,螺母组件一与水平移动座42相固定。升降调节件45包括竖直设置且转动连接在水平移动座42上的竖直丝杠、安装在竖直丝杠上的螺母组件二、用于驱动竖直丝杠旋转的驱动电机二,螺母组件二与升降座44相固定。

如图11、图12、图13、图14所示,电机扭矩检测单元8包括扭矩检测机架81、安装于扭矩检测机架81上的动力单元82,可移动设置于扭矩检测机架81上的滑座83、用于驱动滑座83移动的滑移驱动件85、转动连接在滑座83上的翻转座84、用于驱动翻转座84转动的翻转驱动件86,扭矩检测机架81上固定有两条固定滑轨,滑块滑动连接在固定滑轨上。滑移驱动件85选用气缸或液压缸均可。翻转驱动件86选用旋转气缸,旋转气缸指摆动气缸或回转气缸。扭矩检测机架81上还开设有容纳槽口,用于容纳竖直状态的翻转座84。翻转座84上安装有夹具一87,夹具一87包括铰接于翻转座84上的夹持块一871和夹持块二872、用于将夹持块一871和夹持块二872连接锁紧的锁紧螺栓一,夹持块一871、夹持块二872上均开设有弧形的夹持槽。动力单元82沿竖直方向滑动连接在扭矩检测机架81上,扭矩检测机架81上转动连接有调节螺杆88,调节螺杆88与动力单元82螺纹连接,调节螺杆88上端安装有手轮881,旋转手轮881即可调节动力单元82升降。

如图11、图15所示,对接平台9包括对接机架91、安装在对接机架91上的多个对接装置92,对接机架91上固定有滑台911,每个对接装置92包括滑动连接在滑台911上的对接座921、安装在对接座921上的夹具二93、固定在对接座921上的对接气缸922,对接气缸922活塞杆与相邻对接装置92内的对接座921相固定。

永磁同步潜油电机自动装机和测试生产线的工作原理:

一、在上料区5备好物料后,机械手55夹持转子102并从转子102上料区515转移到合装单元一1中的转子定位调整单元一11上,夹持轴承内套103并从内套上料区5转移到合装单元一1内的内套定位调整单元13。

二、转子定位调整单元一11内的转子承托部一111升降调整到预设中心高度,自动定准转子102中心,升降压紧单元内的升降压紧部一123下降后将转子102压紧在转子定位调整单元一11上。

三、左侧自适应压入单元14内的左侧内套压头141移动,将左侧的轴承内套103压入转子102的左侧上,压装过程中,内套定位调整单元13内的内套调整驱动件132驱动内套承托部131下降,避免空间。

四、右侧自适应压入单元15内的右侧内套压头移动,将右侧的轴承内套103压入转子102的右侧上,压装过程中,内套定位调整单元13内的内套调整驱动件132驱动内套承托部131下降,避免空间。

五、转子102和轴承内套103在合装单元一1内压装完成后,机械手55夹持装配有轴承内套103的转子102并从合装单元一1转移到合装单元二2内的转子定位调整单元二23上;机械手55夹持轴承外圈零件104并从上料区5转移到合装单元二2内的外圈定位调整单元一25和外圈定位调整单元二26上,夹持定子101并从上料区5转移到合装单元二2内的定子定位调整单元21上。

六、定心单元4内的水平移动座42移动至定子101上方,升降座44下降后,定心单元4内还装有视觉识别系统,夹持并找准定子101中心后,夹持气缸46动作将定子101夹持座,升降座44升降到预设中心位置后,定子承托部211上升后抵在定子101外壁,升降压紧单元二22内的升降压紧部二223下降后抵在定子101外壁,将定子101位置固定。夹持气缸46松开后,升降座44上升并与定子101相分离。

七、定心单元4内的水平移动机构移动到转子102上方,升降座44下降后,视觉识别系统识别并找准转子102中心,夹持气缸46夹持转子102,升降座44调整到预设中心高度后,转子102承托部二231上升后抵在转子102外壁,升降压紧单元三24内的升降压紧部三243下降后抵在转子102外壁,将转子102位置固定。夹持气缸46松开后,升降座44上升并与转子102相分离。

八、顶心单元29内的顶心件291移动并抵在转子102的右侧,左侧外圈压入单元27的外圈压头移动,将轴承外圈零件104压装在转子102上的轴承内套103上,完成左侧轴承的装配。压装期间,外圈定位调整单元一25内的外圈承托部一251下降,避让空间。

九、升降压紧单元三24内的升降压紧部三243上升后与转子102分离,左侧外圈压入单元27的外圈压头推动转子102进入定子101内,顶心单元29内的顶心件291随着转子102的移动逐渐缩回,始终保持抵紧在转子102右侧上,直至转子102以及转子102左侧的轴承压装到定子101内。

十、右侧外圈压入单元28内的右侧外圈压头281运动,将定子101右侧的轴承外圈零件104压入定子101内并装配在转子102上的轴承内套103上,外套定位调整单元二内的外套承托部二下降,避让空间。

十一、右侧外圈压头281、左侧外圈压头271与转子102及轴承外圈零件104分离,升降压紧单元二22内的升降压紧部二223上升后脱离定子101,至此,潜油电机10组装完成。

十二、机械手55动作,夹持组装后的潜油电机10从合装单元转移至输送缓存区6,工作人员拆除电机导线固定环。

十三、吊具62动作,将潜油电机10转移至接电检测平台7,空载运行电机,数据采集系统记录检测结果。

十四、接电检测完成后,将电机转移至电机扭矩检测单元8的上料位置,水平放置在翻转座84的夹具一87上,用夹具一87夹住潜油电机10后,翻转驱动件86驱动翻转座84旋转90度,水平状态的潜油电机10变为竖直状态,滑移驱动件85驱动滑座83移动,直至竖直的潜油电机10位于动力单元82下方,进入测试位置以后,动力单元82中的花键套与潜油电机10中的转子102花键连接,完成动力单元82与潜油电机10的连接。之后进入测试,数据采集系统自动记录测试结果。

十五、测试完成后,潜油电机10转移到对接平台9的对接装置92内,对接装置92完成两节单元潜油电机10对接。至此,永磁同步潜油电机10的自动装配和检测全部完成。

- 一种永磁同步潜油电机自动化装机和测试生产线

- 一种永磁同步潜油电机自动化装机和测试生产线