一种特制大型整装空分设备吊装结构

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及的是一种特制大型整装空分设备吊装结构,属于吊装领域。

背景技术

目前空分设备大型化、整装化程度越来越高,整装空分设备的吊装结构广泛应用于运输与吊装安装过程中。设备吊装过程中受起吊是的冲击、多个吊装结构荷载分配不均的现象,大型整装空分设备、中大型偏心设备上对于吊装结构的要求更高,而现有普通吊装结构较为单一、强度略显薄弱,无法提供高效提升设备吊装的安全性与可靠性。在加工、制造、施工方面,现有普通吊装结构并未有效降低生产难度、提高生产施工效率。

发明内容

本发明目的在于克服现有技术存在的不足,并提供一种更为安全可靠、精简有效的结构,可以有效增加大型整装空分设备吊装的安全系数,提高偏心设备及多角度吊装条件下的起吊稳定性。

本发明针对上述技术问题主要通过下述技术方案得以解决的:一种特制大型整装空分设备吊装结构,所述吊装结构由吊耳管轴和内部设置的筋板组成,所述吊耳管轴包覆在加强筋板的外,一起固定在大型空分冷箱面板上,其中在吊耳管轴的外侧靠近大型空分冷箱面板侧身上焊接又有补强板,补强板的上方设有一圈第一筋板,在第一筋板的外部设有外挡圈,所述在吊耳管轴远离冷箱面板的一侧端部设有一圈第二筋板,所述第二筋板的一侧设有内挡圈。

作为优选:所述第二筋板的高度与吊耳管轴的高度平行,吊耳管轴的高度与加强筋板的高度平行。

作为优选:所述加强筋板为双井字加强筋板、井字加强筋板、十字加强筋板。

作为优选:所述吊耳管轴和补强板选用Q345B材质或与冷箱板同材质;所述吊装结构主体长度在400-800mm;吊耳管轴直径为500-1050mm。

作为优选:所述补强板外径推荐比吊耳管轴外径大200-600mm。挡圈的内径推荐比吊耳管轴外径大200-300mm。

本发明的有益效果是:本发明适用于特大型整装空分设备,且适用于偏心设备的吊装。可承受千吨级重力荷载,安全性高,稳定性强。材料用量精简,易于加工,制造成本低,利于提高整体生产效率。施工操作简单,定位准确,缩短了设备定位调试时间。为特大型整装空分设备提供牢固、可靠的技术支持。

附图说明

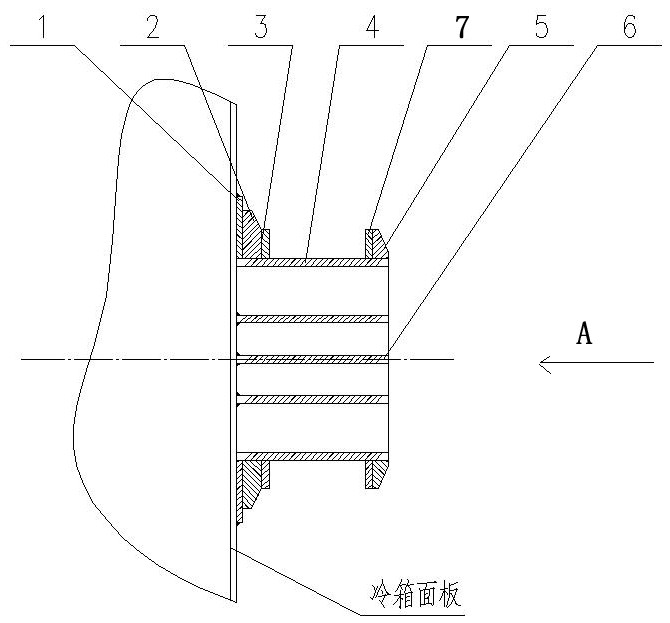

图1为本发明的结构示意图。

图2为图1的A向示意图。

图3为本发明的使用状态图。

具体实施方式

下面将结合附图对本发明的技术方案作进一步的说明。

本发明的吊装结构如图1所示,一种特制大型整装空分设备吊装结构,所述吊装结构由吊耳管轴1和内部设置的筋板2组成,所述吊耳管轴1包覆在加强筋板9的外部,一起固定在大型空分冷箱面板3上,其中在吊耳管轴1的外侧靠近大型空分冷箱面板3侧身上焊接又有补强板4,补强板4的上方设有一圈第一筋板5,在第一筋板5的外部设有外挡圈6,所述在吊耳管轴1远离冷箱面板的一侧端部设有一圈第二筋板7,所述第二筋板7的一侧设有内挡圈8,所述第二筋板7的高度与吊耳管轴1的高度平行,吊耳管轴1的高度与加强筋板9的高度平行,所述加强筋板9为双井字加强筋板、井字加强筋板、十字加强筋板,所述吊耳管轴1和补强板4选用Q345B材质或与冷箱板同材质;所述吊装结构主体长度在400-800mm;吊耳管轴1直径为500-1050mm。

所述补强板外径推荐比吊耳管轴外径大200-600mm。挡圈的内径推荐比吊耳管轴外径大200-300mm。

本发明焊接顺序如下:双井字筋板与空分设备冷箱面板相焊接→吊耳管轴开单面55°坡口与面板相焊接→双井字筋板和吊耳管轴相焊接→补强板与面板、吊耳管轴相焊接→筋板与吊耳管轴、补强板相焊接→焊接内挡圈→焊接外档圈→筋板与吊耳管轴、外挡圈相焊接。

焊接条件允许时,为保证吊装结构主体强度,根据安全性需要调整序号6筋板型式,采用双井字加强筋板、井字加强筋板、十字加强筋板等加强型式;且可增加内部筋板数量,并配置成对称的筋板布置型式。

本发明的吊装结构焊接宜选用合适的焊条与焊接工艺,有持证焊工施焊,确保焊接质量;所有焊缝均应进行外观检查,不得存在焊接缺陷;焊缝按NB/T47013.5进行着色检验,评定等级为Ⅰ级。

本发明固定于大型整装空分设备冷箱顶部立柱上。考虑了吊装结构与大型整装空分设备冷箱的连接处强度,还综合考虑了设备冷箱在吊装过程中的受力,扩大了适用公称吊重范围,增加了本体结构的受力强度。

本文中所描述的具体实施例仅仅是对本发明精神做举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

尽管本文较多地使用了吊耳管轴、补强板、多种加强筋板、挡圈等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是和本发明精神相违背的。

- 一种特制大型整装空分设备吊装结构

- 特制大型整装空分设备吊装结构