一种T型钢结构部件的焊接夹具、焊接系统及焊接方法

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及钢结构焊接领域,尤其是涉及一种T型钢结构部件的焊接夹具、焊接系统及焊接方法。

背景技术

目前机器人在制造业方面的应用已越来越广泛,涉足多个领域,在定制化批量化方面有独到优势。钢结构制造领域中,在常规的零件制造方面,如BH型钢的制作、零件板的加工等,目前都有成熟配套的加工设备,能够形成半自动化及机械化和自动化生产的局面。

T型钢结构部件,包括一个立板和一个横板,焊接时需要将横板和立板垂直焊接,现有技术中往往需要人工将横板和立板拼接定位,再由焊接人员焊接。为了提高焊接效率,可以使用夹具将横板和立板固定在一起,通过夹具进行横板和立板的拼接和定位,相比于人工手动拼接定位,缩短了焊接前拼接定位的时间。但是,部件用途不一,结构也有所差别,具有多样化的特点,虽然基本样式大致相同,但是每根部件的截面、形状等都存在差别,因此,需要一种适用于多种规格的T型钢结构部件的焊接夹具。

此外,面对多个待焊接的T型钢结构部件,如何提高焊接效率也成为研究的重点。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种T型钢结构部件的焊接夹具、焊接系统及焊接方法,包括水平夹具和竖直夹具,分别对T型钢结构部件的两个焊接板进行定位和拼接,缩短了拼接定位时间,提高了焊接效率;水平夹具包括固定板和滑动安装在固定板上的定位板,适用于多种不同大小的焊接板,竖直夹具包括支撑柱和引导机构,支撑柱能够伸缩,适用于多种不同的焊接板,适用范围广,结构简单、使用方便。

本发明的目的可以通过以下技术方案来实现:

一种T型钢结构部件的焊接夹具,用于夹持待焊接的T型钢结构部件,所述T型钢结构部件包括长度相同的第一焊接板和第二焊接板,所述焊接夹具包括水平夹具和竖直夹具;

所述水平夹具包括固定板和定位板,固定板上设有滑槽,定位板通过滑槽与固定板滑动连接,且定位板与固定板相互垂直,所述水平夹具还包括第一限位机构,第一限位机构用于将定位板固定在滑槽内;水平夹具通过定位板与固定板定位第一焊接板;

所述竖直夹具包括支撑柱和引导机构,支撑柱的顶端与引导机构垂直连接,所述引导机构上安装有第二限位机构,第二限位机构用于将第二焊接板固定至引导机构上;竖直夹具通过引导机构和第二限位机构定位第二焊接板;

支撑柱的底端与固定板垂直连接,且固定板和定位板所形成的第一平面垂直于支撑柱和引导机构所形成的第二平面。

进一步的,固定板上设有用于安装所述焊接夹具的安装孔。

更进一步的,所述安装孔的数量至少为1个。

进一步的,所述固定板、支撑柱和引导机构一体成型。

进一步的,所述引导机构为带有凹槽的水平板,凹槽沿水平板的长度方向设置,且凹槽垂直于支撑柱;所述第二限位机构为滑动夹,滑动夹包括滑动机构和锁紧机构,所述滑动机构通过凹槽滑动安装在引导机构上,所述锁紧机构用于将第二焊接板固定至引导机构上。

更进一步的,所述支撑柱为伸缩支撑柱,引导机构与定位板的高度之差随伸缩支撑柱的高度变化而变化。

进一步的,所述引导机构包括相互平行的两个竖板,两个竖板之间形成限位通道,两个竖板中靠近定位板的竖板为第一竖板,远离定位板的竖板为第二竖板;所述第二限位机构包括调节螺栓和活动块,所述第二竖板上设有开孔,调节螺栓穿过开孔并与设于限位通道内的活动块连接,调节螺栓上套接有复位弹簧,所述复位弹簧的一端与第二竖板抵接,另一端与活动块抵接。

更进一步的,第一竖板上安装有与活动块相配合的固定块。

一种T型钢结构部件的焊接系统,基于如上所述的T型钢结构部件的焊接夹具,包括N(N>1)个焊接工作台和至少1个焊接机器人,各个焊接工作台上分别安装有m(m>0)个T型钢结构部件的焊接夹具。

一种T型钢结构部件的焊接方法,基于上所述的T型钢结构部件的焊接系统,包括以下步骤:

S1:将N个焊接工作台分别编号为P

S2:在P

S3:焊接机器人完成P

S4:焊接机器人完成P

S4:如果完成所有焊接工作台的焊接,则重复步骤S2,直至接收到结束焊接信号;否则,重复步骤S3,直至接收到结束焊接信号。

与现有技术相比,本发明具有以下有益效果:

(1)焊接夹具包括水平夹具和竖直夹具,分别对T型钢结构部件的两个焊接板进行定位和拼接,缩短了拼接定位时间,提高了焊接效率。

(2)水平夹具包括固定板和滑动安装在固定板上的定位板,适用于多种不同大小的焊接板,竖直夹具包括支撑柱和引导机构,支撑柱能够伸缩,适用于多种不同的焊接板,适用范围广,结构简单、使用方便。

(3)固定板、支撑柱和引导机构一体成型,结构简单,成本低,且固定板上设有安装孔,可以根据需要将焊接夹具安装在不同位置,使用更加灵活。

(4)引导机构可以为带有凹槽的水平板,滑动夹安装在引导机构上,焊接板沿引导机构滑动,通过滑动夹对焊接板进行固定;引导机构也可以为两个竖板,焊接板在两个竖板之间滑动,再通过第二限位机构固定焊接板;结构简单,方式多样。

(5)定位板为L型结构,配合引导机构上的限位板,可以使得两个焊接板的焊接处不接触焊接夹具,避免了对焊接夹具造成损伤。

(6)配合焊接夹具,通过机器人实现自动化焊接,大大提高了焊接效率,降低了人力需求,而且不需要专业人员进行焊接操作,在保证焊接质量的同时降低了对操作人员的素质要求。

附图说明

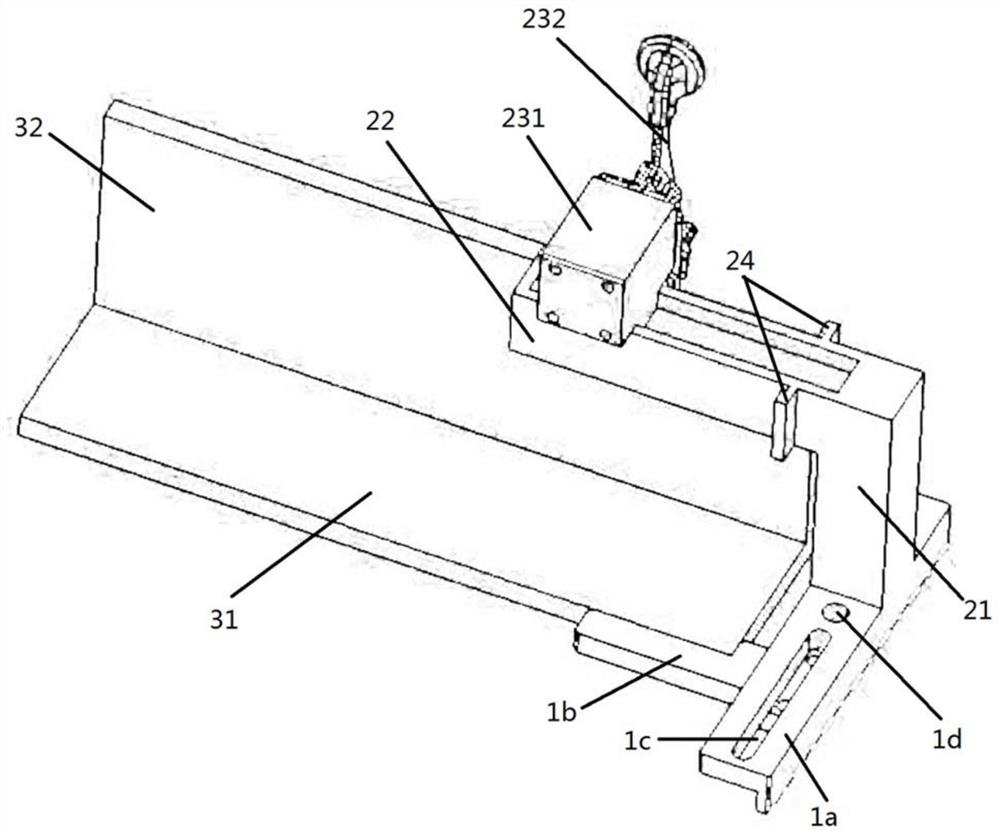

图1为焊接夹具拼接定位T型钢结构部件的整体示意图;

图2为焊接夹具拼接定位T型钢结构部件的整体示意图;

图3为实施例中焊接系统的结构示意图;

图4为实施例2中第二限位机构的结构示意图;

图5为实施例2中焊接夹具拼接定位T型钢结构部件的俯视图;

附图标记:1a、固定板,1b、定位板,1c、滑槽,1d、安装孔,21、支撑柱,22、引导机构,221、第一竖板,222、第二竖板,231、滑动机构,232、锁紧机构,24、限位挡板,251、调节螺栓,252、活动块,253、复位弹簧,254、固定块。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例1:

一种T型钢结构部件的焊接夹具,用于夹持待焊接的T型钢结构部件,如图1所示,T型钢结构部件包括长度相同的第一焊接板31和第二焊接板32,焊接夹具包括水平夹具和竖直夹具;通过焊接夹具夹持第一焊接板31和第二焊接板32,完成第一焊接板31和第二焊接板32的拼接定位,相比于人工手动拼接定位,时间更短,之后再进行第一焊接板31和第二焊接板32的焊接。

水平夹具包括固定板1a和定位板1b,固定板1a上设有滑槽1c,定位板1b通过滑槽1c与固定板1a滑动连接,且定位板1b与固定板1a相互垂直,水平夹具还包括第一限位机构,第一限位机构用于将定位板1b固定在滑槽1c内;水平夹具通过定位板1b与固定板1a定位第一焊接板31。

竖直夹具包括支撑柱21和引导机构22,支撑柱21的顶端与引导机构22垂直连接,引导机构22上安装有第二限位机构,第二限位机构用于将第二焊接板32固定至引导机构22上;竖直夹具通过引导机构22和第二限位机构来定位第二焊接板32。

支撑柱21的底端与固定板1a垂直连接,且固定板1a和定位板1b所形成的第一平面垂直于支撑柱21和引导机构22所形成的第二平面,这样,第一焊接板31定位在第一平面,第二焊接板32定位在第二平面,两个焊接板可以轻松的对齐且垂直,减少了拼接定位时间。

固定板1a、支撑柱21和引导机构22一体成型。

如图1和图2所示,在使用时,先将焊接夹具固定安装在焊接工作台上,将第一焊接板31在工作台面上沿定位板1b移动,完成第一焊接板31的定位,对于不同尺寸的第一焊接板31,可以通过第一限位机构调节定位板1b在滑槽1c内的位置,从而适用于不同宽度的第一焊接板31。再将第二焊接板32沿引导机构22移动,再通过第二限位机构将第二焊接板32固定在引导机构22上,完成第二焊接板32的定位。这样,第一焊接板31和第二焊接板32相互垂直,且成T型结构,之后可以直接进行焊接。

固定板1a上设有用于安装焊接夹具的安装孔1d;安装孔1d的数量至少为1个。本实施例中,固定板1a上设有2个安装孔1d,焊接工作台上设有与之配合的安装孔,可以通过紧固螺栓将焊接夹具固定在焊接工作台上,相比于直接把焊接夹具焊接在工作台上,这样可以根据实际需要移动或调整焊接夹具的位置,使用更加灵活。

对于第一限位机构,可以采用常用的限位方式,如限位块和限位孔、限位螺栓和缓冲弹簧、弹性件等方式。

本实施例中,引导机构22为带有凹槽的水平板,凹槽沿水平板的长度方向设置,且凹槽垂直于支撑柱21;第二限位机构为滑动夹,滑动夹包括滑动机构231和锁紧机构232,滑动机构231通过凹槽滑动安装在引导机构22上,锁紧机构232用于将第二焊接板32固定至引导机构22上。引导机构22上还设有与滑动机构231相配合的防脱落机构,用于防止滑动机构自引导机构22上脱落。

这样,第二焊接板32沿引导机构22移动,将滑动机构231通过凹槽移动至合适位置,通过锁紧机构232将第二焊接板32锁紧在引导机构22上,以防止第二焊接板32在后续焊接过程中发生移动,影响焊接质量。

为了适应不同高度的第二焊接板32,本实施例中支撑柱21为伸缩支撑柱,引导机构22与定位板1b的高度之差随伸缩支撑柱的高度变化而变化。这样,可以调节支撑柱21的高度,适用于不同尺寸的第二焊接板32。

定位板1b为L型结构,包括短板和长板,短板与固定板1a平行,长板与固定板1a垂直,且短板的前端滑动安装在滑槽1c内,短板的后端与长板连接,第一焊接板31沿长板滑动并与短板的后端抵接;引导机构22上设有限位挡板,限位挡板与短板的后端处于同一个平面,第二焊接板32沿引导机构滑动并与限位挡板抵接。本实施例中,限位挡板24与锁紧机构231设于同一平面,第二焊接板32抵接到限位挡板24后,再通过锁紧机构231锁定。

如图1和图2所示,通过设置L型结构的定位板1b和限位挡板24,使得两个焊接板的焊接处不与焊接夹具接触,以防止焊接时对焊接夹具造成损伤。

一种T型钢结构部件的焊接系统,包括N(N>1)个焊接工作台和至少1个焊接机器人,各个焊接工作台上分别安装有m(m>0)个T型钢结构部件的焊接夹具。本实施例中,如图3所示,焊接工作台的数量为2个,各个焊接工作台上分别安装有10个T型钢结构部件的焊接夹具;焊接系统包括一些辅助装置(图中为标出),如冷却水箱、烟尘集气罩、烟尘收集装置、防护栏杆等,焊接机器人包括机器人本体、机器人控制柜。

一种T型钢结构部件的焊接方法,包括以下步骤:

S1:将N个焊接工作台分别编号为P

S2:在P

S3:焊接机器人完成P

S4:焊接机器人完成P

S4:如果完成所有焊接工作台的焊接,则重复步骤S2,直至接收到结束焊接信号;否则,重复步骤S3,直至接收到结束焊接信号。

本实施例中,在2个焊接工作台上轮流焊接,过程如下:

(1)将2个焊接工作台分别编号为P1和P2;

(2)在P

(3)焊接机器人完成P

在其他实施方式中,如果焊接速度允许,可以增加焊接工作台的数量,如轮流进行3个、4个焊接工作台上T型钢结构部件的焊接。

本申请设置了多个焊接工作台,轮流进行人工装料、卸料,不影响连续焊接,提高了焊接效率,引入焊接机器人降低了人力需求,而且不需要专业人员进行焊接操作,在保证焊接质量的同时降低了对操作人员的素质要求。

此外,为了进一步提高焊接系统的适用性,还包括辅助工作台,辅助工作台上没有安装T型钢结构部件的焊接夹具,可以在辅助工作台上直接进行一些H型钢结构部件的焊接。

实施例2:

本实施例,引导机构22和第二限位机构的结构与实施例1不同。

如图4和图5所示,引导机构22包括相互平行的两个竖板,两个竖板之间形成限位通道,两个竖板中靠近定位板1b的竖板为第一竖板221,远离定位板1b的竖板为第二竖板222;第二限位机构包括调节螺栓251和活动块252,第二竖板222上设有开孔,调节螺栓251穿过开孔并与设于限位通道内的活动块252连接,调节螺栓251上套接有复位弹簧253,复位弹簧253的一端与第二竖板222抵接,另一端与活动块252抵接。

第二焊接板32沿限位通道移动,此时,第二焊接板32与第一焊接板31相互垂直,将第二焊接板32移动至合适位置,为了避免在之后的焊接过程中第二焊接板32发生移动,旋转调节螺栓251,推动活动块252向第一竖板221的方向移动,第二焊接板32被固定在活动块252和第一竖板221之间。当完成焊接后,旋转调节螺栓251,推动活动块252向第二竖板222的方向移动,松开第二焊接板32。

本实施例中,第一竖板221上还安装有与活动块252相配合的固定块254,这样,第二焊接板32被固定在活动块252和第一竖板221上的固定块254之间,固定效果更好。

为了与L型结构的定位板1b相配合,限位挡板24设置在第一竖板221、第二竖板222和支撑柱21之间,这样相当于限制了限位通道的长度,也就是限位通道与固定板1a的水平距离与定位板1b的短板后端与固定板1a的水平距离相同,使得第二焊接板32滑动到限位通道的尽头时,刚好与第一焊接板31对齐。

由于第二焊接板32在限位通道内滑动,适用于不同高度的第二焊接板32,因此,本实施例中,可以不用调节支撑柱21的高度。

本实施例其余部分同实施例1。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

- 一种T型钢结构部件的焊接夹具、焊接系统及焊接方法

- 一种汽车悬臂支架焊接夹具、多工位焊接系统及焊接方法