一种在制油中脱酸脱臭的节能工艺

文献发布时间:2023-06-19 10:40:10

技术领域

本发明属于制油技术领域,尤其涉及一种在制油中脱酸脱臭的节能工艺。

背景技术

植物油(主要成分甘油三酯)本身带有不同的颜色和不同程度的气味,颜色由天然色素和加工过程产生,天然色素如叶绿素、叶黄素等,加工过程产生的颜色如品质劣变油籽中蛋白质、糖类、磷脂等有机降解物呈现的深褐色,气味中有的让人们喜爱,有的则引起嗅觉不舒服因此不受欢迎,这些气味有的是天然的比如低分子的醛、酮、游离脂肪酸、甾醇、过氧化物、不饱和碳氢化合物等,有的是在加工过程中产生的如焦糊味、溶剂味、漂土味、氢化异味等,这些颜色和气味虽然含量极少绝大部分无毒,但影响油品外观和风味,因此高品质、高等级油脂在精炼生产过程中都要“脱色”“脱臭”。

脱臭原理是利用甘三脂与游离脂肪酸及决定油脂本身风味的物质之间在挥发度方面存在很大的差别,一般采用直接蒸汽脱酸脱臭之后将臭味物质和酸味物质低温冷凝下来以后伴随低温冷冻水排出,这个过程中耗费大量的水资源。

发明内容

本发明的目的是提供一种在制油中脱酸脱臭的节能工艺。

为达到上述目的,本发明采用的技术方案是:

一种在制油中脱酸脱臭的节能工艺,包括将来自脱臭塔的混合气体进行一级蒸汽喷射处理后再进行一级真空冷凝,一级真空冷凝以后将不凝物质进行二级蒸汽喷射以后再进行二级真空冷凝,二级真空冷凝以后将不凝物质进行脱臭处理,还包括将来自脱色工段的被抽气体进行脱色处理。

进一步的,所述一级蒸汽喷射处理包括将来自脱臭塔的混合气体A1和8KPa高压水蒸气Z1以及2bar饱和水蒸气Z2直喷进入一级蒸汽喷射泵PS1内混合经减压增速以后作为气液混合体A2进入一级真空冷凝器E1中和冷冻低温液S1进行热交换,冷冻低温液S1升温到冷冻低温液S2,气液混合体A2降温后经过冷凝,形成冷凝液A4和不凝气体A3,冷凝液A4进入清洗罐V2中储存。

进一步的,所述二级蒸汽喷射处理包括将不凝气体A3和8KPa高压水蒸气Z1直喷进入二级蒸汽喷射泵PS2内混合经减压增速以后作为气液混合体A5进入二级真空冷凝器E2中和冷冻低温液SL1进行热交换,气液混合体A5经过冷凝后形成30~50℃冷凝液A6和30~50℃不凝气体A7,冷凝液A6进入密封罐V3中储存,不凝气体A7进行脱臭处理。

进一步的,所述脱臭处理包括将不凝气体A7进入脱臭水环真空泵PS3中和水环真空泵PS3的工作液混合以后进入脱臭气液混合器V4中形成不凝气体J7和混合液J3,混合液J3去清洗罐V2中;脱色处理包括脱色工段的被抽气体B1通过真空压差被抽入脱色冷凝器E3中和低温循环水冷凝换热,冷凝下来的冷凝液B2进入密封罐V3中去污水处理工段,不凝气体B3从脱色水环真空泵PS4进口被吸入和低温软水C1混合后,混合液体J4进入脱臭气液混合器V5中形成不凝气体J6和混合液J5,混合液J5进入清洗罐V2中。

进一步的,刚生产时通过补充入清洗罐V2中的自来水冲洗碱液泵P2泵入脱臭气液混合器V4、脱色气液混合器V5后分别进入脱臭水环真空泵PS3、脱色水环真空泵PS4泵体中,作为水环泵工作液,待整个系统稳定时,当清洗罐V2中储存的液体达到一半时,关闭自来水阀门,让冷凝液A4代替自来水给脱臭水环真空泵PS3和脱色水环真空泵PS4作为工作液工作,并以此循环。

进一步的,所述冷冻液S2经冷冻水泵抽入冷冻机中降温之后作为冷冻液S1使用,所述冷冻机通过冷冻供水泵将来自冷冻供水塔的水和冷冻机内的水循环。

水环真空泵的工作原理为:水环真空泵一般共有三个接口,一个是工作液进口,一个是进汽口,一个是出汽口,在工作过程中,要求水环真空泵工作液温度保持在5~15℃,这样才能保证最佳特性曲线,水环真空泵泵体先通入工作液,工作液在泵体腔体内循环形成压差,被抽气体从进口被吸入,和工作液混合后,混合液体从出口排出,混合液体包含两部分,一部分是高温不凝气体,一部分是高温的混合液体(包含工作液和被抽气体里面混杂的泊沫杂质等),高温不凝气体和混合液体经气液混合器分离后气体从上面排走,混合液体进入冷凝器换热冷凝后去污水处理,如果被抽气体的温度过高,当这部分气体进入水环真空泵腔内时,会导致其工作液温度增高,发生汽化现象,工作液从液态转换成汽态,如果该汽体没有及时排走的话,所抽的气体与泵腔内的汽体发生冲撞,导致汽体在泵体内循环一直排不出去,造成真空度过低或者抽气量达不到所需要求,进而影响真空效果,生产中为了保证真空度和除气效果,一般采用补充低温冷却水或自来水进入水环真空泵的进水口,保证水环真空泵的工作液持续低温在5~15℃,进而保证真空效果。

本发明具有的优点是:通过在高温高真空的工艺环境下对制油工艺中的酸味物质和游离脂肪酸进行脱除,采用蒸汽喷射泵和水环真空泵联合作业,一方面高温高真空的工艺环境增加游离脂肪酸和臭味物质的挥发度,另一方面保护高温下油不被空气氧化,保证通入的蒸汽不使油产生过度水解,也可以使蒸汽用量大大减少,另外,为了保证水环真空泵的工作液持续低温在5~15℃,冷凝液A4代替自来水给脱臭水环真空泵PS3和脱色水环真空泵PS4作为工作液工作,节省了大量用水,两台泵按每台每小时消耗2吨自来水,污水处理成本8元/ 吨计算,每年节省费用近38万元(按每吨自来水5元计)。

附图说明

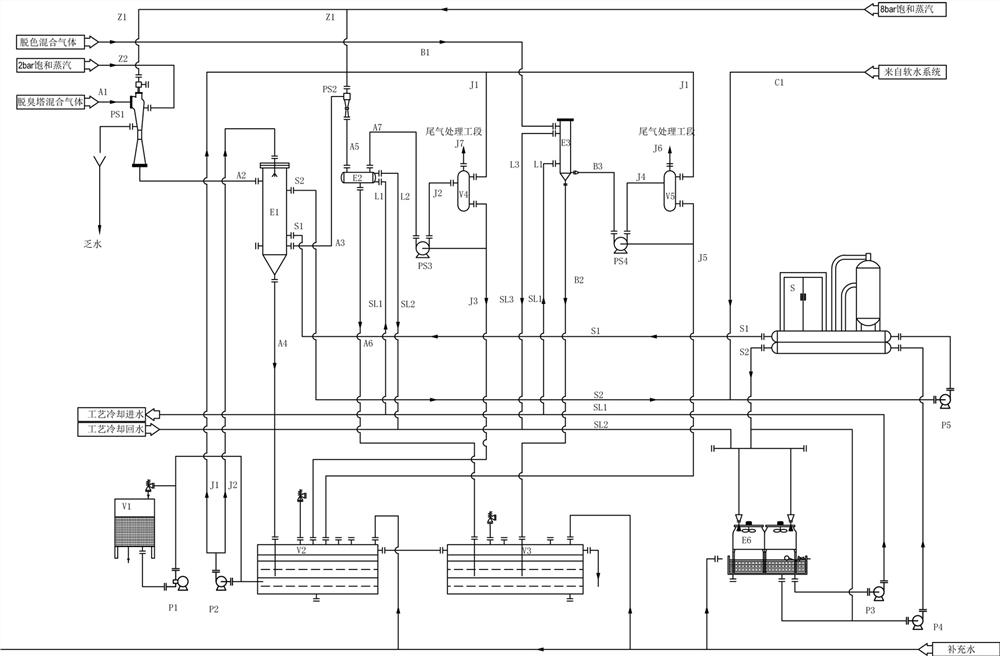

图1是本发明结构示意图。

图2是本发明实施例结构示意图。

具体实施方式

如图1所示,打开阀门F-2,补充自来水(常温20~30℃)进入清洗罐V2中,待补充到清洗罐V2一半时,打开阀门S-1,S-2,S-4,S-7,S-5,S-8,S-6,S-9开启冲洗碱液泵P2,待水进入脱臭气液混合器V4、脱色气液混合器V5后,开启脱臭水环真空泵PS3和脱色水环真空泵PS4,对整个系统抽真空,打开Z-1和Z-3阀门,脱臭气体和8KPa高压水蒸气Z1和2bar饱和水蒸气Z2直喷进入一级蒸汽喷射泵PS1内,和脱臭塔出来的高温(235~250℃)被抽气体A1一起混合后,经过减压增速把蒸汽的势能转变为动能,再经过减速增压把动能转化为压强能,高压水蒸气Z1、2bar饱和水蒸气Z2和被抽气体A1(235~250℃)的混合液为高温高速气液混合体A2,再进入一级真空冷凝器E1中和冷冻低温液S1进行热交换,由Q=CM△t能量方程知,冷冻低温液S1升温为S2,气液混合体A2降温冷凝,经过冷凝后形成低温冷凝液A4(零下10~10℃)和不凝气体A3,冷凝液A4(零下10~10℃)进入清洗罐V2中储存(其液温在零下10~10℃),不凝气体A3和8KPa高压水蒸气Z1直喷进入二级蒸汽喷射泵PS2内混合,经过减压增速把蒸汽的势能转变为动能,再经过减速增压把动能转化为压强能,高压水蒸气Z1和不凝气体A3的混合液为高温高速气液混合体A5,再进入二级真空冷凝器E2中和冷冻低温液S1进行热交换,气液混合体A5经过冷凝后形成30~50℃冷凝液A6和30~50℃不凝气体A7,冷凝液A6进入密封罐V3中储存,不凝气体A7进入脱臭水环真空泵PS3中和水环真空泵PS3的工作液混合以后进入脱臭气液混合器V4中形成不凝气体J7和混合液J3,混合液J3去清洗罐V2中;同时,脱色工段的被抽气体B1通过真空压差被抽入脱色冷凝器E3中和低温循环水冷凝换热,冷凝下来的冷凝液B2进入密封罐V3中去污水处理工段,不凝气体B3从脱色水环真空泵PS4进口被吸入和低温软水C1混合后,混合液体J4进入脱臭气液混合器V5中形成不凝气体J6和混合液J5,混合液J5进入清洗罐V2中,混合液体J4温度在30~50℃,混合液体J4包含两部分,一部分是高温不凝气体J6,一部分是高温的混合液体J5温度在30~50℃(包含工作液和被抽气体里面混杂的泊沫杂质等),不凝气体J6进入脱色气液混合器V5分离后气体从上面排走去尾气处理工段,而混合液体J5成为废水去污水处理,当清洗罐V2中储存的液体达到一定量时,补充水量保证在水环真空泵的工作液流量每台2m³/h左右,关闭阀门F-2,让冷凝液A4代替自来水(常温20~30℃),给脱臭水环真空泵PS3和脱色水环真空泵PS4作为工作液工作,此循环完成。

- 一种在制油中脱酸脱臭的节能工艺

- 一种在制油中脱酸脱臭的节能系统