有机电致发光二极管显示面板及其制备方法、电子设备

文献发布时间:2023-06-19 10:43:23

技术领域

本申请涉及显示技术领域,特别涉及一种有机电致发光二极管显示面板及其制备方法、电子设备。

背景技术

有机电致发光二极管(Organic Light-Emitting diodes,OLED)显示面板由于具备自发光、对比度高、厚度薄、视角广、反应速度快等优点,已逐步成为新一代平面显示技术的代表。

也正因为如此,市面上不少的电子设备(例如手机、平板电脑等)开始搭载有机电致发光二极管显示面板。并且,为了实现各项功能,电子设备还内置有各种感应器件,例如光线传感器(Ambient Light Sensor,ALS)、接近传感器(Proximity Sensor,PS)等。

然而,在高屏占比已成为主流趋势的情况下,越来越多的电子设备会将例如接近传感器等感应器件放置在有机电致发光二极管显示面板的下方。此时,如果电子设备的有机电致发光二极管显示面板采用的是低温多晶硅薄膜晶体管的话,就极易导致电子设备出现闪屏的显示不良。这样的问题,一直困扰着研发人员,亟待解决。

发明内容

本申请的主要目的是提供一种有机电致发光二极管显示面板及其制备方法、电子设备,旨在改善电子设备的闪屏现象。

本申请的一实施例提出一种有机电致发光二极管显示面板,该有机电致发光二极管显示面板包括:

衬底;

低温多晶硅薄膜晶体管阵列层,叠设在所述衬底上;以及

有机电致发光二极管显示器件层,叠设在所述低温多晶硅薄膜晶体管阵列层上;

其中,所述衬底包括透光区域和遮光区域,所述低温多晶硅薄膜晶体管阵列层包括低温多晶硅层,所述低温多晶硅层在所述衬底厚度方向上的投影至少部分落入所述遮光区域所在范围内。

本申请的一实施例提出一种有机电致发光二极管显示面板的制备方法,该有机电致发光二极管显示面板的制备方法包括以下步骤:

制作并得到具有透光区域和遮光区域的衬底;

在所述衬底上制备形成低温多晶硅薄膜晶体管阵列层,并使所述低温多晶硅薄膜晶体管阵列层中的低温多晶硅层至少部分叠设在所述遮光区域上;

在所述低温多晶硅薄膜晶体管阵列层上制备形成有机电致发光二极管显示器件层。

本申请的一实施例提出一种电子设备,该电子设备包括有机电致发光二极管显示面板,该有机电致发光二极管显示面板包括:

衬底;

低温多晶硅薄膜晶体管阵列层,叠设在所述衬底上;以及

有机电致发光二极管显示器件层,叠设在所述低温多晶硅薄膜晶体管阵列层上;

其中,所述衬底包括透光区域和遮光区域,所述低温多晶硅薄膜晶体管阵列层包括低温多晶硅层,所述低温多晶硅层在所述衬底厚度方向上的投影至少部分落入所述遮光区域所在范围内。

本申请的技术方案,将有机电致发光二极管显示面板中的衬底配置成由透光区域和遮光区域两部分组成的结构形式,并将低温多晶硅薄膜晶体管阵列层中的低温多晶硅层的至少部分设置在遮光区域的上方。这样,便可利用遮光区域遮挡掉至少部分由感应器件发出并射向低温多晶硅层的光线,从而减少低温多晶硅层所接收到的光线,降低光线对低温多晶硅层的干扰,提升低温多晶硅薄膜晶体管阵列层的稳定性,进而提升有机电致发光二极管显示面板的稳定性,改善电子设备的闪屏现象。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

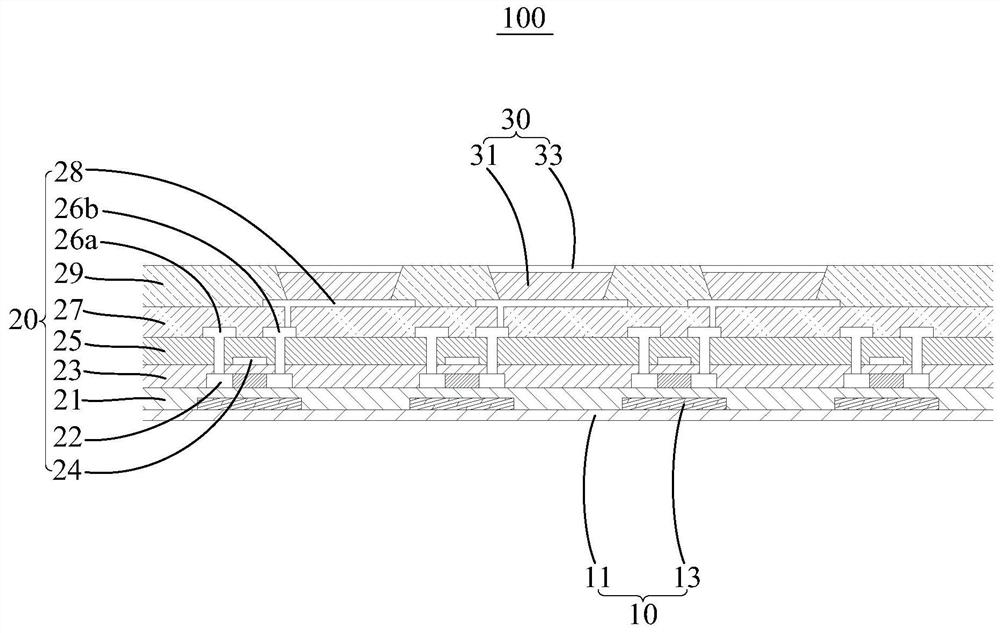

图1为本申请有机电致发光二极管显示面板第一实施例的结构示意图;

图2为本申请有机电致发光二极管显示面板第二实施例的结构示意图;

图3为本申请有机电致发光二极管显示面板第三实施例的结构示意图;

图4为本申请有机电致发光二极管显示面板第四实施例的结构示意图;

图5为本申请有机电致发光二极管显示面板的制备方法第一实施例的流程示意图;

图6为图5中步骤S100的细化流程图;

图7为图6中步骤S110的细化流程图;

图8为本申请有机电致发光二极管显示面板的制备方法第二实施例的流程示意图;

图9为图8中制备方法制备得到的有机电致发光二极管显示面板的结构示意图;

图10为本申请有机电致发光二极管显示面板的制备方法第三实施例的流程示意图;

图11为图10中制备方法制备得到的有机电致发光二极管显示面板的结构示意图。

附图标号说明:

本申请目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在高屏占比已成为主流趋势的情况下,越来越多的电子设备会将例如接近传感器等感应器件放置在有机电致发光二极管显示面板的下方。此时,如果电子设备的有机电致发光二极管显示面板采用的是低温多晶硅薄膜晶体管的话,就极易导致电子设备出现闪屏的显示不良。这样的问题,一直困扰着研发人员,亟待解决。

针对上述技术问题,本申请提出一种有机电致发光二极管显示面板100,旨在改善电子设备的闪屏现象。

可以理解地,本申请提出的有机电致发光二极管显示面板100可以应用于电子设备,电子设备可以是但并不限于手机、平板电脑、个人数字助理(Personal DigitalAssistant,PDA)、电子书阅读器、MP3(动态影像专家压缩标准音频层面3,Moving PictureExperts Group Audio Layer III)播放器、MP4(动态影像专家压缩标准音频层面4,MovingPicture Experts Group Audio Layer IV)播放器、可穿戴设备、导航仪、掌上游戏机等。

下面将在具体实施例中对本申请有机电致发光二极管显示面板100的具体结构进行说明,并以有机电致发光二极管显示面板100水平放置为例进行介绍:

如图1所示,在本申请有机电致发光二极管显示面板100一实施例中,该有机电致发光二极管显示面板100包括衬底10、低温多晶硅薄膜晶体管阵列层20以及有机电致发光二极管显示器件层30,低温多晶硅薄膜晶体管阵列层20叠设在衬底10上;有机电致发光二极管显示器件层30叠设在低温多晶硅薄膜晶体管阵列层20上。

其中,衬底10包括透光区域和遮光区域,低温多晶硅薄膜晶体管阵列层20包括低温多晶硅层22,低温多晶硅层22在衬底10厚度方向上的投影至少部分落入遮光区域所在范围内。

需要说明的是,为什么当电子设备的有机电致发光二极管显示面板100采用的是低温多晶硅薄膜晶体管时,就极易导致电子设备出现闪屏的显示不良。本申请的发明人经过长期的研究与分析发现,其原因在于:当电子设备内部的例如接近传感器等感应器件开始工作时,感应器件上的例如红外灯等发光元件便会开启并发射出例如红外线等出射光线;接着,例如红外线等出射光线便会穿过有机电致发光二极管显示面板100而射向被检测的物体。在这样的过程中,由于有机电致发光二极管显示面板100采用的是低温多晶硅薄膜晶体管,低温多晶硅薄膜晶体管中的低温多晶硅层22便会对例如红外线等出射光线进行吸收,从而极易导致低温多晶硅薄膜晶体管的阈值电压不稳定。即使是在熄屏状态下,被例如红外线等出射光线照射到的部分低温多晶硅薄膜晶体管,也还是极易因为漏电流而被打开,从而极易导致有机电致发光二极管显示面板100出现闪屏的现象。该问题与低温多晶硅的特性相关,无法通过低温多晶硅的工艺制程得到解决,一直困扰着研发人员。

对此,本实施例提出技术方案,将有机电致发光二极管显示面板100中的衬底10配置成由透光区域和遮光区域两部分组成的结构形式,并将低温多晶硅薄膜晶体管阵列层20中的低温多晶硅层22的至少部分设置在遮光区域的上方。这样,便可利用遮光区域遮挡掉至少部分由感应器件发出并射向低温多晶硅层22的光线,从而减少低温多晶硅层22所接收到的光线,降低光线对低温多晶硅层22的干扰,提升低温多晶硅薄膜晶体管阵列层20的稳定性,进而提升有机电致发光二极管显示面板100的稳定性,改善电子设备的闪屏现象。

关于衬底10的具体结构形式,至少有以下几种:

(1)如图1所示的实施例,衬底10包括透明基材层11和遮光材料层13,遮光材料层13叠设在透明基材层11上,并遮盖透明基材层11的部分表面;其中,遮光材料层13对应的区域为遮光区域,透明基材层11的未被遮光材料层13遮盖的区域为透光区域。

也就是说,衬底10可为双层结构,第一层结构为下方的透明基材层11,第二层结构为上方的遮光材料层13。实际应用时,遮光材料层13可以是经过了图形化处理的、具有特定形状的膜层结构,其形状可与低温多晶硅薄膜晶体管阵列层20中的低温多晶硅层22的形状相同。遮光材料层13可以为黑色光阻层、或者油墨层、或者染色的紫外线固化胶层等。而透明基材层11则可以选用聚酰亚胺(PI)、聚碳酸酯(PC)、聚醚砜(PES)、聚对苯二甲酸乙二醇酯(PET)、聚萘二甲酸乙二醇酯(PEN)、多芳基化合物(PAR)或玻璃纤维增强塑料(FRP)等材料,也可以选用玻璃。并且,透明基材层11既可以为单膜层结构,也可以为多膜层的复合结构。

可以理解地,本实施例提供的衬底10为两层结构,结构简单,制作方便,生产效率高。

(2)如图2和图3所示的实施例,在前述透明基材层11和遮光材料层13的基础上,还增加了透明整平层15,具体为:透明整平层15叠设在透明基材层11上,并覆盖透明基材层11的未被遮光材料层13遮盖的部分。

可以理解地,透明整平层15的整平方式,具体有以下两种:

1)如图2所示,透明整平层15的背向透明基材层11的表面与遮光材料层13的背向透明基材层11的表面平齐;此时,透明基材层11的未被遮光材料层13遮盖的部分和其上方的透明整平层15共同构成透光区域,透明基材层11的被遮光材料层13遮盖的部分和其上方的遮光材料层13共同构成遮光区域;

2)如图3所示,透明整平层15的厚度大于遮光材料层13的厚度,遮光材料层13包覆于透明整平层15中;此时,透明基材层11的未被遮光材料层13遮盖的部分和其上方的部分透明整平层15共同构成透光区域,透明基材层11的被遮光材料层13遮盖的部分、其上方的遮光材料层13以及遮光材料层13上方的部分透明整平层15共同构成遮光区域。

此时,由于透明整平层15的加入,可以使得衬底10的表面更加平整,从而有利于其上方低温多晶硅薄膜晶体管阵列层20的制作,以获得性能更佳的低温多晶硅薄膜晶体管阵列层20。

此外,需要说明的是,实际应用时,透明整平层15可以选用聚酰亚胺(PI)、聚碳酸酯(PC)、聚醚砜(PES)、聚对苯二甲酸乙二醇酯(PET)、聚萘二甲酸乙二醇酯(PEN)、多芳基化合物(PAR)或玻璃纤维增强塑料(FRP)等材料,也可以选用玻璃。

(3)如图4所示的实施例,在前述透明基材层11、遮光材料层13、透明整平层15的基础上,进一步优化了透明基材层11的结构,具体为:透明基材层11包括基底层111和隔离层113,隔离层113叠设在基底层111上,遮光材料层13叠设在隔离层113上。

此时,隔离层113的设置,一方面可以增加衬底10中各层之间的附着力,从而有利于获得更加稳定的衬底10;另一方面还可以隔离水汽、氧气等物质,防止其穿过衬底10后对低温多晶硅薄膜晶体管阵列层20产生不良影响,从而提升有机电致发光二极管显示面板100功能的可靠性。

此外,需要说明的是,实际应用时,基底层111可以选用聚酰亚胺(PI)、聚碳酸酯(PC)、聚醚砜(PES)、聚对苯二甲酸乙二醇酯(PET)、聚萘二甲酸乙二醇酯(PEN)、多芳基化合物(PAR)或玻璃纤维增强塑料(FRP)等材料,也可以选用玻璃。隔离层113可以为氮化硅(SiN

可以理解地,当上述遮光材料层13为黑色光阻层时,即通过在有机电致发光二极管显示面板100的衬底10中做上已图形化的黑色光阻层,便可利用黑色光阻层的吸光性能保护其上方的低温多晶硅层22,使低温多晶硅层22不会受到“屏下”感应器件发射的例如红外线等出射光线的干扰,从而使得低温多晶硅薄膜晶体管阵列层20的稳定性得以提升,使得有机电致发光二极管显示面板100的稳定性得以提升,进而改善电子设备的闪屏现象。并且,黑色光阻层可以与低温多晶硅层22共用同一张光罩,利用光刻工艺实现图形化,不仅实现了资源的复用,而且工艺简单、图形化效果好,且不会造成制程成本的增加。

并且,还可以理解地,低温多晶硅薄膜晶体管阵列层20中的低温多晶硅层22被下方感应器件发射出的光线照射得越少,即低温多晶硅层22对来源于下方感应器件的光线的吸收越少,其稳定性就越强,低温多晶硅薄膜晶体管的阈值电压就越稳定,因漏电流而产生的闪屏现象发生的几率就会越低。

基于此,还可进一步调整低温多晶硅层22与遮光区域的位置关系为:低温多晶硅层22在衬底10厚度方向上的投影完全落入遮光区域所在范围内(如图4所示)。此时,遮光区域可遮挡绝大部分射向低温多晶硅层22的光线,起到保护升级的作用,从而使得低温多晶硅层22、低温多晶硅薄膜晶体管阵列层20、有机电致发光二极管显示面板100的稳定性得以增强,使得闪屏现象发生的几率得以降低。

并且,还可以理解地,由于低温多晶硅层22和遮光区域呈上下排布关系、且各自拥有一定的厚度,并且感应器件与衬底10之间存在一定的距离,若仅仅采用低温多晶硅层22在衬底10厚度方向上的投影与遮光区域完全重合的配置形式,低温多晶硅层22的邻近透光区域的边缘还是容易直接受到感应器件的光线的照射,从而影响低温多晶硅层22的稳定性,影响低温多晶硅薄膜晶体管阵列层20的稳定性。

基于此,为了进一步避免低温多晶硅层22的邻近透光区域的边缘受到感应器件的光线的直接照射,还可进一步调整低温多晶硅层22与遮光区域的大小关系为:遮光区域的外轮廓线超出低温多晶硅层22在衬底10厚度方向上的投影的外轮廓线设置(如图4所示)。即,低温多晶硅层22在衬底10厚度方向上的投影的外轮廓线均内缩在遮光区域的外轮廓线所限定的范围内,并与遮光区域的外轮廓线间隔设置。

需要说明的是,前述投影的投影方向为图4所示的自上而下的方向,即投影方向为沿有机电致发光二极管显示面板100的法向由低温多晶硅薄膜晶体管阵列层20向衬底10的方向。

具体实施时,遮光区域一般会被配置成与低温多晶硅层22具有相同的形状,但是面积却会略大于低温多晶硅层22的覆盖面积。此时,若定义遮光区域的外轮廓线与低温多晶硅层22在衬底10厚度方向上的投影的外轮廓线之间的距离为L(如图4所示),则满足条件:L≤2μm。也即,会将遮光区域的外轮廓线与低温多晶硅层22在衬底10厚度方向上的投影的外轮廓线之间的距离L控制在不高于2μm的范围内。

若遮光区域的外轮廓线与低温多晶硅层22在衬底10厚度方向上的投影的外轮廓线之间的距离L高于2μm,则遮光区域的外轮廓线与低温多晶硅层22在衬底10厚度方向上的投影的外轮廓线之间的距离L过大,遮光区域在整个衬底10中所占比例过大,会造成透光区域过小,从而严重影响透过率。一般地,遮光区域的外轮廓线与低温多晶硅层22在衬底10厚度方向上的投影的外轮廓线之间的距离L可以为0.1μm、0.2μm、0.5μm、1μm、1.5μm、2μm。

本申请还提出一种有机电致发光二极管显示面板100的制备方法。

如图5所示,是本申请有机电致发光二极管显示面板100的制备方法的第一实施例。该实施例中,有机电致发光二极管显示面板100的制备方法包括以下步骤(结合图4):

步骤S100,制作并得到具有透光区域和遮光区域的衬底10;

步骤S200,在所述衬底10上制备形成低温多晶硅薄膜晶体管阵列层20,并使所述低温多晶硅薄膜晶体管阵列层20中的低温多晶硅层22至少部分叠设在所述遮光区域上;

步骤S300,在所述低温多晶硅薄膜晶体管阵列层20上制备形成有机电致发光二极管显示器件层30。

关于步骤S100,可以具体细化为图6所示的多个步骤(结合图4):

步骤S110,制作并得到透明基材层11;

步骤S120,在所述透明基材层11上制备形成遮光材料层13,并使所述遮光材料层13遮盖所述透明基材层11的部分表面;

步骤S130,在所述透明基材层11上制备形成透明整平层15。

在实际制造过程中,则可将上述步骤S110至步骤S130具体细化为(结合图4):

1)提供一刚性基板;具体地,刚性基板可以为玻璃基板。

2)应用涂布工艺在刚性基板上制备形成透明基材层11;具体地,透明基材层11可以选用聚酰亚胺(PI)、聚碳酸酯(PC)、聚醚砜(PES)、聚对苯二甲酸乙二醇酯(PET)、聚萘二甲酸乙二醇酯(PEN)、多芳基化合物(PAR)或玻璃纤维增强塑料(FRP)等材料;涂布工艺可以选择狭缝涂布工艺、或者旋涂工艺、或者喷涂工艺。

3)应用涂布工艺和光刻工艺在透明基材层11上制备形成遮光材料层13;具体地,光刻工艺可以利用低温多晶硅层22制备过程中所使用光罩进行,以实现资源复用、降低生产成本、并得到形状与后期即将成型得到的低温多晶硅层22匹配更好的遮光材料层13;遮光材料层13可以采用黑色光阻层;涂布工艺可以选择狭缝涂布工艺、或者旋涂工艺、或者喷涂工艺;

4)应用涂布工艺在透明基材层11上制备形成透明整平层15;具体地,透明整平层15可以采用以下两种方式实现整平:第一、使透明整平层15的背向透明基材层11的表面与遮光材料层13的背向透明基材层11的表面平齐;第二、使遮光材料层13包覆于透明整平层15中;透明整平层15可以选用聚酰亚胺(PI)、聚碳酸酯(PC)、聚醚砜(PES)、聚对苯二甲酸乙二醇酯(PET)、聚萘二甲酸乙二醇酯(PEN)、多芳基化合物(PAR)或玻璃纤维增强塑料(FRP)等材料;涂布工艺可以选择狭缝涂布工艺、或者旋涂工艺、或者喷涂工艺。

至此,便完成了具有透光区域和遮光区域的衬底10的制作。

此外,为了优化上述具有透光区域和遮光区域的衬底10的性能,如图7所示,在一实施例中,上述步骤S110还可进一步优化为包括(结合图4):

步骤S111,制作并得到基底层111;

步骤S112,在所述基底层111上制备形成隔离层113。

也即,在应用涂布工艺和光刻工艺在透明基材层11上制备形成遮光材料层13之前,优先采用如下细化流程制得透明基材层11(结合图4):

1)提供一刚性基板;具体地,刚性基板可以为玻璃基板。

2)应用涂布工艺在刚性基板上制备形成基底层111;具体地,基底层111可以选用聚酰亚胺(PI)、聚碳酸酯(PC)、聚醚砜(PES)、聚对苯二甲酸乙二醇酯(PET)、聚萘二甲酸乙二醇酯(PEN)、多芳基化合物(PAR)或玻璃纤维增强塑料(FRP)等材料;涂布工艺可以选择狭缝涂布工艺、或者旋涂工艺、或者喷涂工艺。

3)应用涂布工艺在基底层111上制备形成隔离层113;具体地,隔离层113可以为氮化硅(SiN

关于步骤S200,可以概括为:在由步骤S100制作完成的具有透光区域和遮光区域的衬底10上,依次形成缓冲层21、低温多晶硅层22、源极接触区、漏极接触区、栅极绝缘层23、栅极层24和介电层25;其中,源极接触区和漏极接触区分别由低温多晶硅层22的不同部分经过掺杂得到,且分别位于低温多晶硅层22背对的两端;低温多晶硅层22至少部分叠设在遮光区域上。以下,对步骤S200的具体工艺进行介绍(结合图4):

1)通过镀膜工艺,例如等离子体增强的化学气相沉积法(Plasma EnhancedChemical Vapor Deposition,PECVD)等,在由步骤S100制作完成的具有透光区域和遮光区域的衬底10上形成一层覆盖整个衬底10的缓冲层21(Buffer)。缓冲层21可以为氮化硅(SiN

2)通过镀膜工艺,例如等离子体增强的化学气相沉积法(Plasma EnhancedChemical Vapor Deposition,PECVD)等,在缓冲层21上形成一层覆盖部分缓冲层21的非晶硅层;接着,对非晶硅层进行退火处理,使非晶硅层转变为低温多晶硅(Low TemperaturePoly-Silicon,LTPS)层;具体地,可通过准分子激光退火(Excimer laser Annealing,ELA)工艺使非晶硅转变为低温多晶硅。

3)通过镀膜工艺,例如等离子体增强的化学气相沉积法(Plasma EnhancedChemical Vapor Deposition,PECVD)等,在低温多晶硅层22和缓冲层21的未被低温多晶硅层22覆盖的部分上形成栅极绝缘层23;栅极绝缘层23可以为氮化硅(SiN

4)通过物理气相沉积法(Physical Vapour Deposition,PVD),在栅极绝缘层23上形成栅极层24,栅极层24覆盖部分栅极绝缘层23;具体地,栅极层24的材质可以为金属或者合金;在一个实施例中,栅极层24的材质为金属钼。

5)以栅极层24为掩膜对低温多晶硅层22进行离子掺杂,从而在低温多晶硅层22中形成可与源、漏电极接触的欧姆接触区域(即形成源极接触区和漏极接触区),掺杂的离子可以为但不限于硼离子。

6)通过镀膜工艺,例如等离子体增强的化学气相沉积法(Plasma EnhancedChemical Vapor Deposition,PECVD)等,在栅极层24和栅极绝缘层23的未被栅极层24覆盖的部分上形成介电层25,并通过快速热退火(Rapid Thermal Annealing,RTA)工艺快速退火以进行活化;具体地,介电层25可以为氮化硅(SiN

7)通过干法刻蚀工艺,分别形成贯穿介电层25和栅极绝缘层23的源极接触孔和漏极接触孔,以分别将源极接触区和漏极接触区显露;在一个实施例中,干法刻蚀工艺采用的刻蚀气体包括含氟气体和氢气。

8)通过物理气相沉积法(Physical Vapour Deposition,PVD),在介电层25上形成导电层;并通过干法刻蚀工艺,对导电层进行刻蚀,以形成源极26a和漏极26b;其中,源极26a通过源极接触孔与源极接触区相连接,漏极26b通过漏极接触孔与漏极接触区相连接;

9)通过例如沉积和图形化等工艺,在源极26a和漏极26b上形成平坦层27,且在平坦层27上形成过孔,用于使漏极26b得以显露;具体地,平坦层27的材质为有机绝缘材料;在一个实施例中,平坦层27选用聚酰亚胺(PI)。

10)通过例如沉积和图形化等工艺,在过孔处形成阳极28,以使阳极28通过过孔与漏极26b相连接;接着,在平坦层27和阳极28上形成像素定义层29;其中,像素定义层29形成有开口,用于使阳极28得以显露,并设置与阳极28相连接的有机电致发光二极管显示器件;具体地,阳极28可为氧化铟锡(ITO)、氧化铟锌(IZO)或氧化铝锌(AZO)等材质。

至此,便完成了低温多晶硅薄膜晶体管阵列层20的制作。

关于步骤S300,则可以具体细化为如下步骤(结合图4):

1)在阳极28上制备形成有机发光层31;具体地,有机发光层31可以采用例如喷墨印刷、丝网印刷、薄膜沉积、真空蒸镀等工艺制备得到;并且,有机发光层31既可以仅包括空穴传输层(Hole Transport Layer,HTL)、发光材料层(Emissive Layer,EL)以及电子传输层(Electron Transport Layer,ETL),还可以在此基础上进一步包括空穴注入层(HoleInject Layer,HIL)和电子注入层(Electron Inject Layer,EIL)。

2)在有机发光层31上制备形成阴极;具体地,阴极可以采用例如喷墨印刷、丝网印刷、薄膜沉积、真空蒸镀等工艺制备得到。

至此,便完成了有机电致发光二极管显示器件层30的制作。

如图8所示,是本申请有机电致发光二极管显示面板100的制备方法的第二实施例。该实施例对前述第一实施例进行了优化,在步骤S300之后,增设了(结合图9):

步骤S400,在有机电致发光二极管显示器件层30上制备形成封装层40。

具体地,封装层40可以采用薄膜封装(Thin Film Encapsulation,TFE)工艺制作得到。如图9所示,此时的封装层40由底部膜层41、中间缓冲层43以及顶部膜层45构成;其中,底部膜层41为致密的无机膜层,材质可采用氮化硅、氧化硅、氧化铝、氮氧化硅等;顶部膜层45也为致密的无机膜层,材质可采用氮化硅、氧化硅、氧化铝、氮氧化硅等;中间缓冲层43为有机膜层,材质可采用环氧树脂、聚氨酯、硅基长链有机化合物等。

可以理解地,封装层40可以对其下方的有机电致发光二极管显示器件层30和低温多晶硅薄膜晶体管阵列层20起到良好的保护作用,从而提升有机电致发光二极管显示面板100的可靠性。

如图10所示,是本申请有机电致发光二极管显示面板100的制备方法的第三实施例。该实施例对前述第二实施例进行了优化,在步骤S400之后,增设了(结合图11):

步骤S500,在封装层40上制备形成触控结构层50。

具体地,触控结构层50可以纳米银电子墨水为打印材料,应用电子印刷工艺在封装层40上打印得到;其中,电子印刷工艺可以选择喷墨印刷工艺或丝网印刷工艺。采用电子印刷工艺制备得到触控结构层50,相比于采用OCA光学胶贴附的方式,触控结构层50的粘着力更大,并且还有利于减小器件的厚度。

步骤S600,在触控结构层50上制备形成保护盖板60。

具体地,保护盖板60可以采用狭缝涂布工艺或旋涂工艺或喷涂工艺得到。采用涂布工艺制备得到保护盖板60,相比于采用OCA光学胶贴附的方式,保护盖板60的粘着力更大,并且还有利于减小器件的厚度。

这样,便可获得功能(触控)更加完整的有机电致发光二极管显示面板100。

本申请还提出一种电子设备,该电子设备包括有机电致发光二极管显示面板100,该有机电致发光二极管显示面板100的具体结构参照前述实施例。由于本电子设备采用了前述所有实施例的全部技术方案,因此至少具有前述所有实施例的全部技术方案所带来的所有有益效果,在此不再一一赘述。

可以理解的,电子设备可以是但并不限于手机、平板电脑、个人数字助理(Personal Digital Assistant,PDA)、电子书阅读器、MP3(动态影像专家压缩标准音频层面3,Moving Picture Experts Group Audio Layer III)播放器、MP4(动态影像专家压缩标准音频层面4,Moving Picture Experts Group Audio Layer IV)播放器、可穿戴设备、导航仪、掌上游戏机等。

以上所述仅为本申请的可选实施例,并非因此限制本申请的专利范围,凡是在本申请的发明构思下,利用本申请说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本申请的专利保护范围内。

- 有机电致发光二极管显示面板及其制备方法、电子设备

- 一种有机电致发光显示面板及其制备方法和电子设备