一种光纤与插针体的激光焊接装置及方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及光纤技术的应用和激光加工技术领域,特别是涉及一种光纤与插针体的激光焊接装置及方法。

背景技术

光纤具有电绝缘、抗电磁干扰、保密性好、体积小、重量轻等优点,在通信领域和传感领域得到广泛的应用,各种光纤器件应运而生。光纤器件中固定光纤的方式和光纤传感器的结构设计中通常都用到玻璃或陶瓷等材料的插针体,通过插针体实现光纤的固定或者光信号传输等功能,因此,光纤与插针体之间的固定加工需求量巨大。然而,光纤与插针体的固定目前都是采用光学胶胶粘的方法实现,基本能够满足普通的应用需求,但是胶容易老化、较高温度情况使用时可能出现光纤蠕动,从而导致器件性能下降甚至失效,也不能满足200℃以上的高温环境使用,而且,胶粘工艺基本上依赖于全手工的操作,属于劳动密集型产业,大量的胶粘产业工人不符合我们国家当前的发展要求,企业的人工成本也很大。针对上述问题,本专利提出激光焊接的方式固定光纤与插针体,可以实现较高程度的自动化、速度快、污染极小,能够比较好的解决当前的问题。但是,激光焊接本身也是一个复杂的过程,涉及焊接学、材料学、相变问题等,而且不像金属的焊接,由于玻璃的高温热力学参数比较缺乏,导致玻璃焊接比较困难,存在较多瓶颈问题。

发明内容

本发明的目的是提供一种光纤与插针体的激光焊接装置及方法,以解决现有技术中存在的技术问题,制作过程简单、快捷,自动化程度高,污染小,固定点稳定可靠,能够适用于高温等恶劣环境。

为实现上述目的,本发明提供了如下方案:本发明提供一种光纤与插针体的激光焊接装置,包括:

调整架、激光焊接装置、激光测距装置、控制装置,所述激光测距装置上设有探测器阵列;所述调整架上设有插针体固定装置,所述插针体固定装置上可拆卸连接有插针体;所述激光焊接装置设于所述插针体的顶部,所述激光焊接装置的激光出射端与所述插针体相对应;所述探测器阵列设于所述激光焊接装置与所述插针体之间,所述激光焊接装置的激光出射位置与所述探测器阵列处于同一平面;所述探测器阵列上开设有激光出射孔,所述激光出射孔的位置与所述激光焊接装置的激光出射位置相对应;所述激光焊接装置、所述激光测距装置均与所述控制装置电性连接。

优选地,所述插针体固定装置包括夹具底座、插针体夹具;所述夹具底座设于所述调整架的上表面,所述夹具底座包括上下层叠设置的第一座体、第二座体,所述第一座体的下表面、所述第二座体的上表面分别开设有第一沟槽、第二沟槽,所述第一沟槽、第二沟槽尺寸相同,且对应设置,所述第一沟槽、第二沟槽形成孔结构,所述插针体夹具插接于所述孔结构内部。

优选地,所述调整架采用五维调整架,所述五维调整架设有千分尺螺杆,通过所述千分尺螺杆进行位置量的调节。

优选地,所述激光传输与加工装置包括两个扫描振镜,两个所述扫描振镜分别设于x、y方向。

优选地,所述探测器阵列包括若干个CCD元,若干个所述CCD元呈阵列式排列。

优选地,所述插针体为玻璃插针体或陶瓷插针体。

本发明还提供一种光纤与插针体的激光焊接方法,其特征在于,包括如下步骤:

S1、获取待焊接的光纤、插针体,并在所述插针体的一个端面上开设凹槽;

S2、对所述插针体的端面进行磨砂抛光处理及清洗烘干;

S3、对待焊接的光纤进行表面处理后,在待焊接的光纤的圆柱表面涂覆粉末材料,并通过所述凹槽插入步骤S2中处理后的插针体内;

S4、将插针体固定于所述插针体固定装置上,对所述激光器调焦后,按预设焊接路径对待焊接的光纤、插针体进行焊接。

优选地,所述步骤S3中,在待焊接的光纤的圆柱表面涂覆的粉末材料采用石英粉末和/或与所述插针体相同材质的粉末。

优选地,所述步骤S4中,调焦方法包括:

首先,进行预调焦:将插针体调整到与水平面的夹角为1-10℃,根据探测器阵列接收到的反射激光信号,将插针体调整到激光束的正下方;

其次,基于激光测距的方法进行调焦:将插针体调整到水平方向,根据探测器阵列接收到的反射激光信号,判断插针体圆柱面的最高位置是否处于激光束的焦点位置,通过调整架调整插针体的高度,使得插针体圆柱面的最高位置处于激光束的焦平面上,将调整架上升预设距离,完成调焦。

优选地,所述步骤S4中,所述预设焊接路径为圆形焊接路径,所述圆形焊接路径的圆心在所述插针体的轴线上方,所述圆形焊接路径的直径为所述插针体直径的1.2-1.4倍,焊接完毕后,在光纤与插针体之间形成两个焊接接触点。

本发明公开了以下技术效果:

(1)本发明将夹具底座分为上下层叠设置的两部分,且两部分相应位置开设沟槽,将插针体夹具插在两个沟槽形成的孔结构中,实现对插针体夹具的稳定固定,从而提高了光纤与插针体焊接的精确度;同时,本发明通过激光测距、五维调整架对激光束的焦点调整到插针体圆柱面的上表面,实现了对激光焦距的精准调整,进而提高了光纤与插针体焊接的精确度,制作过程简单、快捷,自动化程度高,污染小,固定点稳定可靠,能够适用于高温等恶劣环境。

(2)本发明以激光焊接的方式将纤细如发的光纤固定在玻璃或陶瓷插针体上,考虑到光纤直径很小,所以为了解决对焦难的问题,在焊接时将激光束设计为圆形的焊接路径,圆形路径的圆心在插针体的轴线上方、直径为插针体直径的1.2-1.4倍,使焊接完毕后在光纤与插针体之间形成两个焊接接触点,从而有效提高了激光焊接的牢固度和器件的稳定性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

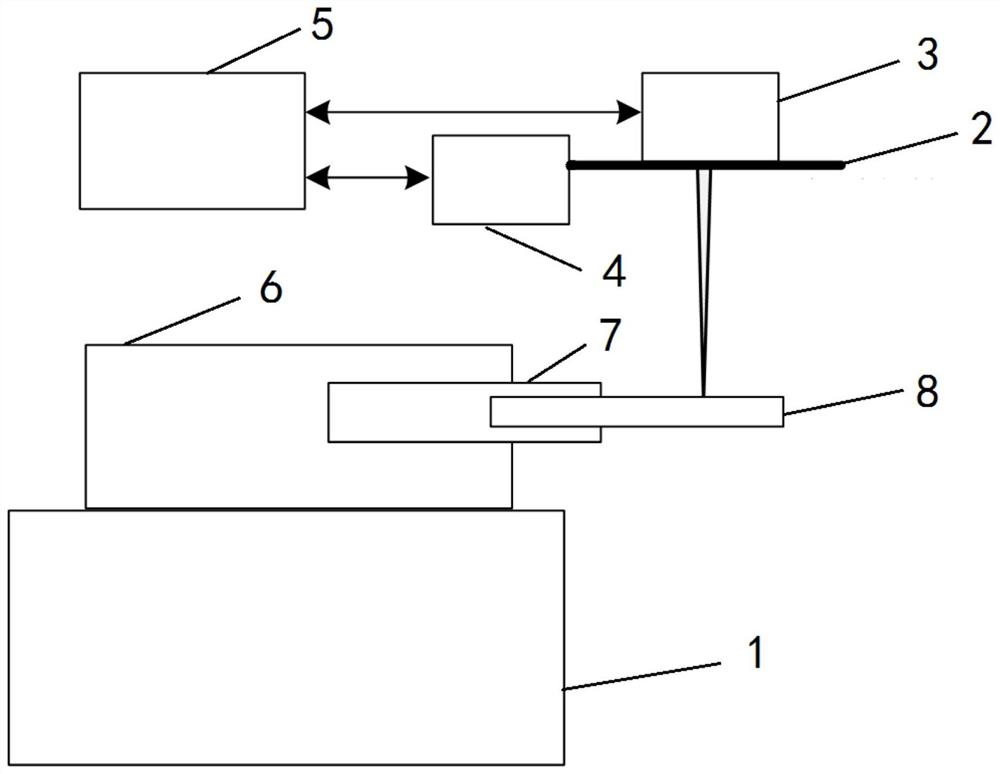

图1为本发明光纤与插针体的激光焊接装置结构示意图;

图2为本发明实施例中探测器阵列结构示意图;

图3为本发明实施例中插针体固定装置结构示意图;

图4为本发明实施例中夹具底座与五维调整架固定结构示意图;

图5为本发明光纤与插针体的激光焊接方法流程图;

图6为本发明实施例中插针体与光纤插接结构示意图;

图7为本发明实施例中焊接路径结构示意图;

图8为本发明实施例中焊接接触点示意图;

图9为现有技术中光纤与光纤之间的连接方式;

图10为现有技术中光纤与光器件之间的连接方式;

图中,1为调整架,2为探测器阵列,21为激光出射孔,22为CCD元,3为激光焊接装置,4为激光测距装置,5为控制装置,6为夹具底座,61为第一座体,62为第二座体,63为第一沟槽,64为第二沟槽,65为螺栓,7为插针体夹具,8为插针体,81为凹槽,9为光纤,91为粉末材料,10为焊接路径,11为焊接接触点,12为固定插针体的适配器,13为光纤接口,14为光器件。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

光纤以其独特优势在现代通讯、全球互联网以及现代传感领域得到了广泛应用,但是常规光纤的一个缺点是它的材料本身,材料是石英玻璃,所以细如发丝的光纤易碎所以不易连接。因此,光纤与光纤的连接需要通过专用的光纤熔接机将两条光纤或者两条光缆连接在一起,或者通过专用的连接器连接在一起;光纤与其他设备或者光开关等通信器件连接时通常也需要通过专用的光纤连接器连接;光纤信号需要平行光出射或者光束耦合到光纤往往都需要光纤准直器。因为光纤的包层直径只有125微米,所以类似以上所有的连接都需要将光纤先固定到插针体8内,然后再通过其他金属或塑料等辅助部件装备在一起,最终实现与其他光纤、设备或器件的连接,如图9和图10所示。而光纤固定到插针体8上是最关键的,所以,光纤与插针体8之间的固定加工需求量巨大。然而,现有的光学胶胶粘法虽然是常用的,但是在非常温常压下使用时受到极大限制,胶容易老化、较高温度情况使用时可能出现光纤蠕动,从而导致器件性能下降甚至失效,也不能满足200℃以上的高温环境使用,而且,胶粘工艺基本上依赖于全手工的操作,属于劳动密集型产业,大量的胶粘产业工人不符合我们国家当前的发展要求,企业的人工成本也很大。

参照图1所示,为解决上述问题,本实施例提供一种光纤与插针体的激光焊接装置,包括:调整架1、激光焊接装置3、激光测距装置4、控制装置5,所述激光测距装置4上设有探测器阵列2;所述调整架1上设有插针体固定装置,所述插针体固定装置上可拆卸连接有插针体8;所述激光焊接装置3设于所述插针体8的顶部,所述激光焊接装置3的激光出射端与所述插针体8相对应;所述探测器阵列2设于所述激光焊接装置3与所述插针体8之间,所述激光焊接装置3的激光出射位置与所述探测器阵列2处于同一平面;所述探测器阵列2上开设有激光出射孔21,所述激光出射孔21的位置与所述激光焊接装置3的激光出射位置相对应;所述激光焊接装置3、所述激光测距装置4均与所述控制装置5电性连接。

进一步地优化方案,所述探测器阵列2包括若干个CCD元22,若干个所述CCD元22呈阵列式排列,如图2所示。

进一步地优化方案,所述插针体固定装置包括夹具底座6、插针体夹具7;所述夹具底座6设于所述调整架1的上表面,所述夹具底座6包括上下层叠设置的第一座体61、第二座体62,所述第一座体61的下表面、所述第二座体62的上表面分别开设有第一沟槽63、第二沟槽64,所述第一沟槽63、第二沟槽64尺寸相同,且对应设置,所述第一沟槽63、第二沟槽64为V形槽,所述第一沟槽63、第二沟槽64形成孔结构,所述插针体夹具7插接于所述孔结构内部,通过所述插针体夹具7对所述插针体8进行固定,如图3所示。

进一步地优化方案,所述插针体8内设有通孔,所述通孔用于插接待焊接的光纤9。

进一步地优化方案,所述插针体8为玻璃插针体或陶瓷插针体。

进一步地优化方案,所述调整架1采用五维调整架,所述五维调整架设有千分尺螺杆,通过所述千分尺螺杆进行位置量的调节;所述夹具底座6通过若干个螺栓65固定在所述五维调整架的上表面,如图4所示。

进一步地优化方案,所述激光焊接装置3包括两个扫描振镜,两个所述扫描振镜分别设于x、y方向,采用两个所述扫描振镜进行焊接路径10的合成。

进一步地优化方案,所述控制装置5采用电脑,用于进行参数设置以及对所述激光焊接装置3、激光测距装置4进行控制;所述电脑内安装有当下流行的操作系统。

进一步地优化方案,所述激光焊接装置3还包括激光器,所述激光器的型号基于插针体8材料进行选取,不同的插针体8材料采用不同类型的激光器,例如,石英玻璃插针体采用CO2激光器,陶瓷插针体采用半导体激光器。

所述激光测距装置4采用MSE-LT150型号的激光测距传感器,用于调整激光束焦点的位置。

参照图5所示,本实施例还提供一种光纤与插针体的激光焊接方法,具体包括如下步骤:

S1、获取待焊接的光纤9、插针体8,并在所述插针体8的一个端面上开设凹槽,所述凹槽用于插入待焊接的光纤9。

本实施例中,以所述插针体8通孔为中心,采用激光加工方法开设所述凹槽,所述凹槽表面光滑(即,粗糙度<0.2μm),以免损伤光纤9端面。

所述光纤9的外径与所述插针体8的内径相匹配;所述光纤9去除涂覆层后的外径为0.125mm,所述插针体8的外径为1-3mm,所述插针体8的内径为0.126-0.128mm;所述凹槽的直径为0.3-0.6mm,所述凹槽的深度为0.8-1mm。

S2、对所述插针体8的端面进行磨砂抛光处理及清洗烘干;

本实施例中,将所述插针体8进行磨砂抛光处理,使其具有合适的光洁表面(表面光洁度等级>▽7),将磨砂抛光处理后的插针体8放置于酒精溶液中超声波清洗2-3次,合计10-15分钟,然后高温烘干(温度为100±10℃),以备与其他元件装配链接;

S3、对待焊接的光纤9进行表面处理后,在待焊接的光纤9的圆柱表面涂覆粉末材料91,并通过所述凹槽插入步骤S2中处理后的插针体8内,使光纤9处于合适的位置(具体位置根据实际情况而定,与插针体8远离凹槽的端面的距离为±100μm),待激光焊接;

其中,所述粉末材料91采用石英粉末和/或与所述插针体8相同材质的粉末。待焊接的光纤9圆柱表面涂上石英粉末和/或插针体8材料粉末的目的是,在待焊接的光纤9与插针体8之间能够形成良好的焊接接触点11,如图6所示。

S4、将插针体8固定于所述插针体固定装置上,对所述激光器调焦后,按预设焊接路径10对待焊接的光纤9、插针体8进行焊接,并将焊接完成的光纤插针体进行冷却;

其中,具体调焦方法包括:

首先,进行预调焦:通过所述调整架1将插针体8调整到与水平面的夹角为1-10℃,根据探测器阵列2接收到的反射激光信号,将插针体8调整到激光束的正下方,实现位置的校准。

其次,基于激光测距的方法进行调焦:将插针体8调整到水平方向,根据探测器阵列2接收到的反射激光信号,判断插针体8圆柱面的最高位置是否处于激光束的焦点位置,通过调整架1调整插针体8的高度,使得插针体8圆柱面的最高位置处于激光束的焦平面上,将调整架1上升0.25倍插针体8直径的距离,使得激光束的焦点处于远离光纤9并处于插针体8一半的位置,以免熔断光纤9以及便于形成较好的熔池小孔,从而配合传递焊接的激光能量。

如图7所示,所述预设焊接路径10为圆形焊接路径,所述圆形焊接路径的圆心在所述插针体8的轴线上方,所述圆形焊接路径的直径为所述插针体8直径的1.2-1.4倍,使得焊接完毕后,在光纤9与插针体8之间形成两个焊接接触点11。以激光焊接的方式将纤细如发的光纤9固定在玻璃或陶瓷插针体8上,因为光纤9直径很小,所以为了解决对焦难的问题在焊接时将激光束设计为圆形的焊接路径,圆形路径的圆心在插针体8的轴线上方、直径为插针体8直径的1.2-1.4倍,使焊接完毕后在光纤9与插针体8之间形成两个焊接接触点11,提高激光焊接的牢固度和器件的稳定性,如图8所示。

将焊接完成的光纤9插针体进行冷却的方法为:将焊接完成的光纤插针体置于300-600℃的恒温箱静置48-72小时,随之让其自然冷却,以释放光纤9和插针体8内的残余应力。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种光纤与插针体的激光焊接装置及方法

- 一种防止金属屑阻塞光纤孔的陶瓷插针体压接装置