一种极片及其制备方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及锂电池技术领域,具体涉及一种极片及其制备方法。

背景技术

随着社会的发展,人们对于能源的要求越来越高,以往化石能源就能满足人们的需求,现在则随着电子设备的兴起,人们越来越注重清洁能源的使用,而其中最重要的就是锂离子电池,然而,虽然锂离子电池具有比能量大,循环寿命长等优点,但是在使用过程中,锂离子电池发热甚至燃烧爆炸等现象时有发生,这一点越来越引起人们的关注。

发明内容

为了克服现有技术的不足,本发明的第一目的在于提供一种极片,其具有降低了电池内阻,减少电池发热的可能性。

本发明的第二目的在于提供一种极片的制备方法,其制备方法简单,制得的极片具有降低了电池内阻,减少电池发热的可能性。

本发明的第一目的通过以下技术方案实现:

一种极片,其包括导电基膜、设于导电基膜两相对面的金属层、设于两金属层远离导电基膜一面的第一活性材料层、设于两第一活性材料层远离金属层一面的补锂层和设于两补锂层远离第一活性材料层一面的第二活性材料层。

本发明的第二目的通过以下技术方案实现:

一种极片的制备方法,其包括如下步骤:

步骤一、制备导电基膜;

取高分子基材、电子导体、二异氰酸酯以及导电炭黑混合,采用薄膜制造设备将上述材料的混合物制成导电基膜,此处的制造薄膜的设备可以为流延膜机和压延机,当然也可以为其他可以制造薄膜的装置;

步骤二、采用真空镀膜技术在导电基膜的两相对面上镀金属层;具体的,所述真空镀膜技术采用的设备为磁控溅射设备或者真空蒸镀设备。

步骤三、在两金属层远离导电基膜的表面涂覆第一活性浆料,并在60-80℃的条件下烘干10-15min,形成第一活性材料层;

步骤四、在两第一活性材料层远离金属层的表面采用真空镀膜技术镀补锂层;具体的,所述真空镀膜技术采用的设备为磁控溅射设备或者真空蒸镀设备。

步骤五、在两补锂层远离第一活性材料层的表面涂覆第二活性浆料,形成第二活性材料层,制得极片。

其中,所述导电基膜的厚度为1-2微米。

其中,组成所述导电基膜的各组分的重量份数为:高分子基材40-50份、电子导体20-30份、二异氰酸酯5-10份、导电炭黑10-20份。

其中,所述高分子基材为PP颗粒、PET颗粒或者PE颗。所述电子导体为铜颗粒或铝颗粒。所述电子导体的颗粒粒径为4-15nm。

其中,所述金属层为铜层或铝层。所述金属层的厚度为1-2微米。

其中,所述补锂层为金属锂层。所述补锂层的厚度为100-300nm。

其中,所述第一活性材料层的导电性高于第二活性材料层的导电性。

其中,所述第一活性材料层的厚度为1-2微米;所述第二活性材料层的厚度为10-70微米。

其中,所述第一活性浆料包括10-20%的活性材料、20-30%的导电剂和50-60%的粘结剂。所述第二活性浆料包括60-70%的活性材料、10-20%的粘结剂和10-20%的导电剂。

其中,所述导电剂为乙炔黑、科琴黑、导电石墨、导电碳纤维中的至少一种。

所述粘结剂为丁苯乳胶、聚四氟乙烯、聚氧化乙烯中的至少一种。

当所述金属层为铜层时,所述活性材料为钛酸锂、石墨中的至少一种。

当所述金属层为铝层时,所述活性材料为磷酸铁锂、钴酸锂、镍钴锰酸锂中的至少一种。

本发明的有益效果是:

本发明的极片通过采用具有导电性能的导电基膜,进而使该极片用于储能设备,如锂离子电池中时,可以降低锂离子电池的内阻,减少电池发热的可能性。通过第一、第二活性材料层的设置,一方面增强了极片的强度,防止锂枝晶的产生,多层活性材料的设置也增加了电池活性材料的比重,当应用于锂离子电池中时,也增大了锂离子电池的能量密度,而且补锂层的设置不仅可以给锂离子电池补充锂源,增加电池的能量密度,而且可以进一步增强极片的导电性能,进一步减少电池发热的可能性。

本发明的制备方法制得的新型极片,通过在薄膜基材中加入电子导体以及在金属层和第二活性材料层之间设置含有粘结剂和导电剂的正极材料,增加了薄膜基材的导电性,降低了电池内阻,减少了电池发热的可能性,并且通过在第一活性材料层上面设置锂金属层,可以弥补锂离子电池在运行过程中所消耗的锂离子,增加锂离子电池的能量密度。

附图说明

下面结合附图和实施例对本发明进一步说明。

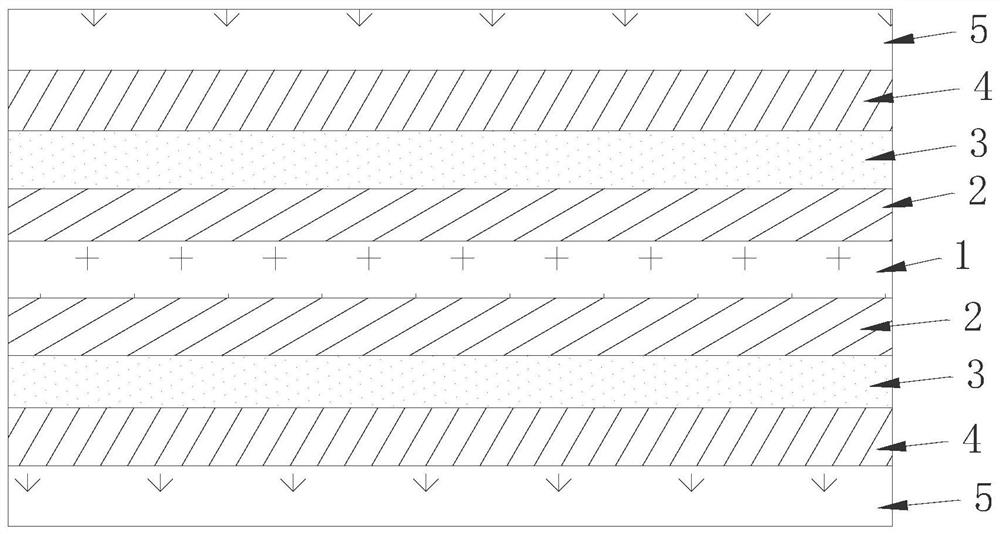

图1是本发明极片的侧视图。

附图标记说明:1、导电基膜;2、金属层;3、第一活性材料层;4、补锂层;5、第二活性材料层。

具体实施方式

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

实施例1

一种极片,如图1所示,其包括导电基膜1、设于导电基膜1两相对面的金属层2、设于两金属层2远离导电基膜1一面的第一活性材料层3、设于两第一活性材料层3远离金属层2一面的补锂层4和设于两补锂层4远离第一活性材料层3一面的第二活性材料层5。

本发明的极片通过采用具有导电性能的导电基膜1,进而使该极片用于储能设备,如锂离子电池中时,可以降低锂离子电池的内阻,减少电池发热的可能性。在金属层2表面设置第一活性材料层3,一方面可以增强极片的强度,防止锂枝晶的产生,当本发明所提供的极片应用于锂离子电池中时,双层活性材料的设置也提高了锂离子电池的能量密度。补锂层4的设置不仅可以给锂离子电池补充锂源,增加电池的能量密度,而且可以进一步增强极片的导电性能,进一步减少电池发热的可能性。

其中,所述导电基膜1包括薄膜基材和均匀设于薄膜基材上的电子导体和导电炭黑。将电子导体和导电炭黑均匀设于薄膜基材上,有利于提高导电基膜1的导电性能,进而降低锂离子电池的内阻,减少电池发热的可能性。

其中,所述导电基膜1的厚度为1-2微米。

其中,所述薄膜基材为PP膜、PE膜或PET膜。

其中,所述电子导体为铜颗粒或铝颗粒。铜颗粒和铝颗粒均具有良好的导电性能,更有利于降低锂离子电池的内阻,减少电池发热。

其中,所述电子导体的颗粒粒径为4-15nm。

其中,所述金属层2为铜层或铝层,其具有良好的导电性能,更有利于降低锂离子电池的内阻,减少电池发热。

其中,所述金属层2的厚度为1-2微米。

其中,所述补锂层4为金属锂层。

其中,所述补锂层4的厚度为100-300nm。

其中,所述第一活性材料层3的导电性高于第二活性材料层5的导电性。

其中,所述第一活性材料层3的厚度为1-2微米,所述第二活性材料层5的厚度为10-70微米。

实施例2

一种极片的制备方法,其包括如下步骤:

步骤一、制备导电基膜;

取高分子基材、电子导体、二异氰酸酯以及导电炭黑混合,采用薄膜制造设备将上述材料的混合物制成导电基膜,此处的制造薄膜的设备为流延膜机;

步骤二、采用磁控溅射设备并通过真空镀膜技术在导电基膜的两相对面上镀金属层;

步骤三、在两金属层远离导电基膜的表面涂覆第一活性浆料,并在70℃的条件下烘干12.5min,形成第一活性材料层;

步骤四、在两第一活性材料层远离金属层的表面采用磁控溅射设备并通过真空镀膜技术镀补锂层;

步骤五、在两补锂层远离第一活性材料层的表面涂覆第二活性浆料,形成第二活性材料层,制得极片。

其中,所述导电基膜的厚度为1.5微米。

其中,组成所述导电基膜的各组分的重量份数为:高分子基材45份、电子导体25份、二异氰酸酯7.5份、导电炭黑15份。

其中,所述高分子基材为PP颗粒,所述电子导体为铜颗粒,所述电子导体的颗粒粒径为9.5nm。

其中,所述金属层为铜层,所述金属层的厚度为1.5微米。

其中,所述补锂层为金属锂层,所述补锂层的厚度为250nm。

其中,所述第一活性材料层的导电性高于第二活性材料层的导电性。

其中,所述第一活性材料层的厚度为1.5微米;所述第二活性材料层的厚度为42微米。

其中,所述第一活性浆料包括15%的活性材料、25%的导电剂和55%的粘结剂。所述第二活性浆料包括65%的活性材料、15%的粘结剂和15%的导电剂。

其中,所述导电剂为乙炔黑,所述粘结剂为丁苯乳胶,所述活性材料为钛酸锂。

实施例3

一种极片的制备方法,其包括如下步骤:

步骤一、制备导电基膜;

取高分子基材、电子导体、二异氰酸酯以及导电炭黑混合,采用薄膜制造设备将上述材料的混合物制成导电基膜,此处的制造薄膜的设备为流延膜机;

步骤二、采用真空镀膜技术在导电基膜的两相对面上镀金属层;具体的,所述真空镀膜技术采用的设备为磁控溅射设备或者真空蒸镀设备。

步骤三、在两金属层远离导电基膜的表面涂覆第一活性浆料,并在60℃的条件下烘干10min,形成第一活性材料层;

步骤四、在两第一活性材料层远离金属层的表面采用真空镀膜技术镀补锂层;具体的,所述真空镀膜技术采用的设备为磁控溅射设备或者真空蒸镀设备。

步骤五、在两补锂层远离第一活性材料层的表面涂覆第二活性浆料,形成第二活性材料层,制得极片。

其中,所述导电基膜的厚度为1微米。

其中,组成所述导电基膜的各组分的重量份数为:高分子基材40份、电子导体20份、二异氰酸酯5份、导电炭黑10份。

其中,所述高分子基材为PP颗粒、PET颗粒或者PE颗。所述电子导体为铜颗粒。所述电子导体的颗粒粒径为4nm。

其中,所述金属层为铜层,所述金属层的厚度为1微米。

其中,所述补锂层为金属锂层,所述补锂层的厚度为10nm。

其中,所述第一活性材料层的导电性高于第二活性材料层的导电性。

其中,所述第一活性材料层的厚度为1微米;所述第二活性材料层的厚度为10微米。

其中,所述第一活性浆料包括10%的活性材料、20%的导电剂和50%的粘结剂。所述第二活性浆料包括60%的活性材料、10%的粘结剂和10%的导电剂。

其中,所述导电剂为科琴黑,所述粘结剂为聚四氟乙烯,所述活性材料为石墨。

实施例4

一种极片的制备方法,其包括如下步骤:

步骤一、制备导电基膜;

取高分子基材、电子导体、二异氰酸酯以及导电炭黑混合,采用薄膜制造设备将上述材料的混合物制成导电基膜,此处的制造薄膜的设备为压延机;

步骤二、采用真空蒸镀设备并通过真空镀膜技术在导电基膜的两相对面上镀金属层;

步骤三、在两金属层远离导电基膜的表面涂覆第一活性浆料,并在80℃的条件下烘干15min,形成第一活性材料层;

步骤四、在两第一活性材料层远离金属层的表面采用真空蒸镀设备并通过真空镀膜技术镀补锂层;

步骤五、在两补锂层远离第一活性材料层的表面涂覆第二活性浆料,形成第二活性材料层,制得极片。

其中,所述导电基膜的厚度为2微米。

其中,组成所述导电基膜的各组分的重量份数为:高分子基材50份、电子导体30份、二异氰酸酯10份、导电炭黑20份。

其中,所述高分子基材为PE颗。所述电子导体为铜颗粒,所述电子导体的颗粒粒径为15nm。

其中,所述金属层为铜层,所述金属层的厚度为2微米。

其中,所述补锂层为金属锂层。所述补锂层的厚度为300nm。

其中,所述第一活性材料层的导电性高于第二活性材料层的导电性。

其中,所述第一活性材料层的厚度为2微米;所述第二活性材料层的厚度为70微米。

其中,所述第一活性浆料包括20%的活性材料、30%的导电剂和60%的粘结剂。所述第二活性浆料包括70%的活性材料、20%的粘结剂和20%的导电剂。

其中,所述导电剂为导电石墨,所述粘结剂为聚氧化乙烯,所述活性材料为石墨。

实施例5

一种极片的制备方法,其与实施例2的不同在于,实施例5中的电子导体为铝颗粒。所述金属层为铝层,所述活性材料为磷酸铁锂。

实施例的锂离子电池的制备:正极极片采用本发明实施例5的制备方法制得的极片,相应的,该极片上的金属层为铝层,活性材料为磷酸铁锂,从而使正极极片的厚度保持在50,负极极片为本发明实施例2的制备方法制得的极片,相应的,该极片上的金属层为铜层;电解液由锂盐LiBF4和溶剂碳酸二甲酯,添加剂氟代碳酸乙烯酯组成,其中锂盐LiBF4为1mol,控制溶剂碳酸二甲酯和添加剂氟代碳酸乙烯酯的比例为10:1;然后在手套箱中,组装成纽扣电池,制备两组锂离子电池,分别为实验组1和实验组2。

对比例的制备:对比例锂离子电池的正极极片采用普通集流体,然后在该集流体上涂覆上活性材料磷酸铁锂,从而使得正极集流体的厚度保持与实验组的集流体的厚度相同,为50um,负极极片为普通负极集流体,该集流体上的金属为铜,活性材料为石墨,使得整个负极集流体的厚度与实验组的厚度一致,为50um,其他与实验组完全一致。组装得到扣式电池,将对比例制得的锂离子电池分为两组,分别为对比例1和对比例2。

采用深圳科晶智达生产的HK-3560精密电池内阻测试仪来测试锂离子电池的内阻,实验结果如下:

由此可见,采用本发明的极片的锂离子电池内阻更低。

以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本申请权利要求所限定的范围内。

- 一种极耳焊接槽位的制备方法、极片的制备方法及极片

- 一种实现极耳槽位用胶纸、极片的制备方法、极片及锂离子电池