一种筒仓仓位智能检测装置

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于工程机械技术领域,具体涉及一种筒仓仓位智能检测装置。

背景技术

传统筒仓料位计的测仓方式大都基于雷达、激光、超声波、3D影像、声呐、重锤等原理,普遍存在以下缺点:一是抗干扰能力弱,如生产期间仓内煤尘大(影响雷达探测)、仓内水汽大(影响激光测量)、入仓物料粒度跨度大(影响3D影像测量)、入仓声音杂乱(影响声呐测量)、重锤料位计易埋锤断绳;二是生产期间仓位测量数据精度误差超出允许范围,以煤仓高度60米为例,当仓位在四十米以上时误差是1-2米;当仓位在四十米以下时误差是5-7米,从而导致生产过程不能实时掌握仓位变化情况,主要依靠工人间隔两小时用人工方式来测量筒仓仓位,职工劳动强度大、危险系数高,因拉空仓而砸仓底或顶仓事故发生率高;三是传感器设备故障不能得到及时维修处理,增加了后续设备空转磨损及电耗,降低生产效率。当前模式下,在当前国家提倡数字化矿山、“机械化换人,自动化减人”的背景下,实现对生产过程数据的精准实时监测和组网等智能控制已成为保证安全生产、提高生产效率、降低工人劳动强度、提升矿厂智能化水平的基础保障。因此、实现对矿厂筒仓仓位的在线智能检测具有重要意义。

发明内容

为解决上述问题,本发明公开一种测量误差小、抗干扰能力低、故障率低、自动化程度低,且具有埋锤自救保护功能和钢丝绳断股检测机构的筒仓仓位智能检测装置。

为达到上述目的,本发明采用如下技术方案:

一种筒仓仓位智能检测装置,包括现场检测机构和智能控制仪,所述现场检测机构接收到所述智能控制仪发出的启动信号,并执行测量;

所述现场检测机构具有支撑机构、可逆伺服电机、减速器、卷线盘、钢丝绳、上直臂、下支臂、限位螺丝、计数轮、计数轮转轴、信号发生器、到底传感器、到顶传感器、检测金属片、白色尼龙棒体和重锤,所述支撑机构包括支架底板、主机立板、连接套和固定法兰,所述主机立板垂直固定于所述支架底板上,所述支架底板上开设通孔,所述通孔位于所述主机立板的前部,所述连接套的上端固定于所述支架底板的下端面上,所述通孔与所述连接套的轴线重合,所述连接套的下端与所述固定法兰的上端面连接,所述固定法兰安装在筒仓的上部,所述可逆伺服电机安装于所述主机立板的后部,所述减速器安装于所述主机立板的后部,所述可逆伺服电机的传动轴连接所述减速器的输入轴,所述减速器的输出轴穿过所述主机立板与所述卷线盘的中部连接,所述上直臂的右端通过转轴转动固定于所述主机立板的前部,所述到底传感器安装于与所述上直臂右端上,所述上直臂的左端设有拉力轮机构,所述拉力轮机构具有两个夹片、连接轴、拉力轮、拉簧、左端连接钉和右端连接钉,两个所述夹片的中部均开设直槽口,所述连接轴穿过所述拉力轮将拉力轮固定于两个所述夹片之间,两个所述夹片的右端通过所述右端连接钉固定于所述上直臂左端,两个所述夹片的左端通过所述左端连接钉连接,所述拉簧的左端连接所述左端连接钉,所述拉簧的右端连接所述连接轴,所述限位螺丝固定于所述主机立板的前部所述夹片的上方,对应的两个所述夹片的上方开设有用于卡位的弧形槽,所述计数轮通过所述计数轮转轴转动固定于所述主机立板的前部所述上直臂的下方,所述信号发生器安装于所述主机立板的前部所述计数轮的后部,所述下支臂右端通过转轴转动固定于所述主机立板的前部,所述到顶传感器安装于与所述下支臂的中部,所述下支臂的左端固定所述检测金属片,所述检测金属片的中部开设有检测孔,所述白色尼龙棒体设置于所述支架底板上,并位于所述检测金属片的正下方,所述钢丝绳的一端固定于所述卷线盘上,所述钢丝绳的另一端绕过所述拉力轮的左侧、所述计数轮的右侧上方,之后穿过所述检测孔、所述白色尼龙棒体、所述通孔、所述连接套和所述固定法兰固定于所述重锤上;

所述智能控制仪由电源模块、单片机控制模块、显示模块、无线收发模块组成,所述电源模块模块分别为可逆伺服电机、信号发生器、到底传感器、到顶传感器、单片机控制模块、显示模块、无线收发模块供电,所述单片机控制模块分别与显示模块、无线收发模块、可逆伺服电机、信号发生器、到底传感器、到顶传感器通信连接。

上述结构中,该装置还包括水平仪,所述水平仪安装于所述支架底板上,用于观察装置安装是否水平。

上述结构中,所述重锤内还设有倾斜传感器和震动传感器,所述倾斜传感器和所述震动传感器分别与所述单片机控制模块通信连接。

上述结构中,所述计数轮上设置有重力传感器,所述重力传感器与所述单片机控制模块通信连接。

上述结构中,所述到底传感器为第一行程开关,到底后失重上直臂下落到预先安排的位置,会触发第一行程开关,同时触发第一行程开关,给所述单片机发送到底信号,可逆伺服电机反转带动钢丝绳上升。

上述结构中,该装置还具有钢丝绳断股检测机构,该机构所述白色尼龙棒体内,该机构和支座底板绝缘,该机构具有设置于白色尼龙棒体内部的导电体和检测电路,当钢丝绳磨损出现断股及毛刺现象时,会被检测电路检测。

上述结构中,所述到顶传感器为第二行程开关,当到顶传感器升到顶时触动白色尼龙棒顶起下支臂旋转到预先安排的位置,同时触发第二行程开关,可逆伺服电机断电停止上升并待机完成一次测量过程,等待下一次测量指令。

上述结构中,该装置具有手机APP,所述手机APP与所述无线收发模块数据传输,显示仓位信息。

上述结构中,该装置还具有第一防脱线钉和第二防脱线钉,所述第一防脱线钉固定于所述计数轮的正上方,所述第二防脱线钉固定于所述计数轮的右侧。

与现有技术相比本发明的有益效果在于:

一是实现移动互联网远程监控煤仓上下游设备的运行状态和推送的故障报警信息,实现一人多岗;二是手机APP具备实时设备故障报警信息推送功能,缩短维修时间,提高了生产效率;三是杜绝顶仓和因拉空仓而砸仓底事故的发生,消除安全隐患;四是采用即时测量方式实时传输数据;五是不受煤仓复杂的入料环境影响,达到抗干扰的目的;六是接触式可联网实现多点测量,数据精度高;七是解决重锤式料位计易埋锤难题。

附图说明

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

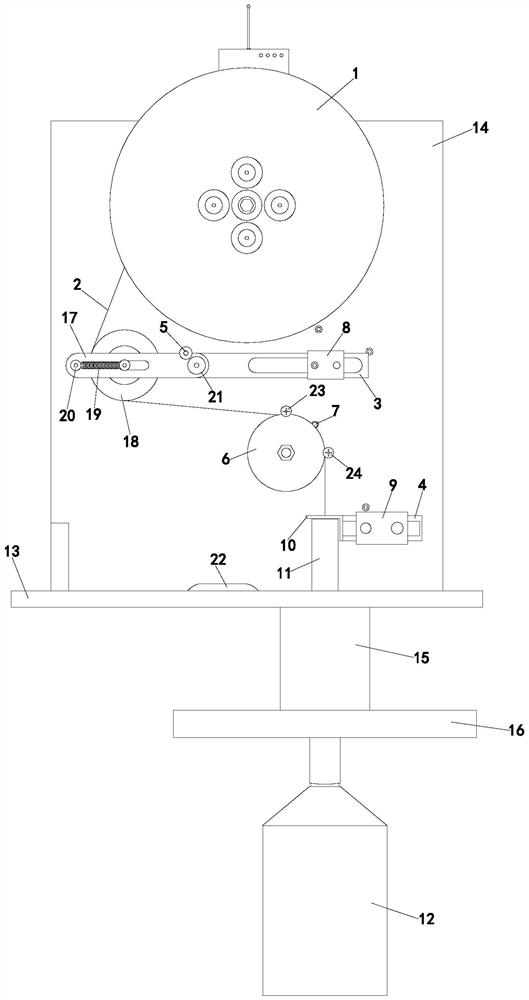

图1为本发明第一状态结构示意图;

图2为本发明第二状态结构示意图。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分的实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

如图1-2所示,一种筒仓仓位智能检测装置,包括现场检测机构和智能控制仪,所述现场检测机构接收到所述智能控制仪发出的启动信号,并执行测量;

所述现场检测机构具有支撑机构、可逆伺服电机、减速器、卷线盘1、钢丝绳2、上直臂3、下支臂4、限位螺丝5、计数轮6、计数轮转轴、信号发生器7、到底传感器8、到顶传感器9、检测金属片10、白色尼龙棒体11和重锤12,所述支撑机构包括支架底板13、主机立板14、连接套15和固定法兰16,所述主机立板14垂直固定于所述支架底板13上,所述支架底板13上开设通孔,所述通孔位于所述主机立板14的前部,所述连接套15的上端固定于所述支架底板13 的下端面上,所述通孔与所述连接套15的轴线重合,所述连接套15的下端与所述固定法兰16的上端面连接,所述固定法兰16安装在筒仓的上部,所述可逆伺服电机安装于所述主机立板14的后部,所述减速器安装于所述主机立板14 的后部,所述可逆伺服电机的传动轴连接所述减速器的输入轴,所述减速器的输出轴穿过所述主机立板14与所述卷线盘1的中部连接,所述上直臂3的右端通过转轴转动固定于所述主机立板14的前部,所述到底传感器8安装于与所述上直臂3右端上,所述上直臂3的左端设有拉力轮机构,所述拉力轮机构具有两个夹片17、连接轴、拉力轮18、拉簧19、左端连接钉20和右端连接钉21,两个所述夹片17的中部均开设直槽口,所述连接轴穿过所述拉力轮18将拉力轮18固定于两个所述夹片17之间,两个所述夹片17的右端通过所述右端连接钉21固定于所述上直臂3左端,两个所述夹片17的左端通过所述左端连接钉20 连接,所述拉簧19的左端连接所述左端连接钉20,所述拉簧19的右端连接所述连接轴,所述限位螺丝5固定于所述主机立板14的前部所述夹片17的上方,对应的两个所述夹片17的上方开设有用于卡位的弧形槽,所述计数轮6通过所述计数轮转轴转动固定于所述主机立板14的前部所述上直臂3的下方,所述信号发生器7安装于所述主机立板14的前部所述计数轮6的后部,所述下支臂4 右端通过转轴转动固定于所述主机立板14的前部,所述到顶传感器9安装于与所述下支臂4的中部,所述下支臂4的左端固定所述检测金属片10,所述检测金属片10的中部开设有检测孔,所述白色尼龙棒体11设置于所述支架底板13 上,并位于所述检测金属片10的正下方,所述钢丝绳2的一端固定于所述卷线盘1上,所述钢丝绳2的另一端绕过所述拉力轮18的左侧、所述计数轮6的右侧上方,之后穿过所述检测孔、所述白色尼龙棒体11、所述通孔、所述连接套15 和所述固定法兰16固定于所述重锤12上;

所述智能控制仪由电源模块、单片机控制模块、显示模块、无线收发模块组成,所述电源模块模块分别为可逆伺服电机、信号发生器7、到底传感器8、到顶传感器9、单片机控制模块、显示模块、无线收发模块供电,所述单片机控制模块分别与显示模块、无线收发模块、可逆伺服电机、信号发生器7、到底传感器8、到顶传感器9通信连接。

该装置还包括水平仪22,所述水平仪22安装于所述支架底板13上,用于观察装置安装是否水平。

所述重锤12内还设有倾斜传感器和震动传感器,所述倾斜传感器和所述震动传感器分别与所述单片机控制模块通信连接。

所述计数轮6上设置有重力传感器,所述重力传感器与所述单片机控制模块通信连接。

所述到底传感器8为第一行程开关,到底后失重上直臂3下落到预先安排的位置,同时触发第一行程开关,给所述单片机发送到底信号,可逆伺服电机反转带动钢丝绳2上升。另外在主机立板14的后侧还设有第一水银传感器,所述第一水银传感器位于上直臂3的正后方,第一水银传感器无触点,使用可靠,在第一行程开关失效时产生辅助信号。

该装置还具有钢丝绳2断股检测机构,该机构所述白色尼龙棒体11内,该机构和支座底板绝缘,该机构具有设置于白色尼龙棒体11内部的导电体和检测电路,当钢丝绳2磨损出现断股及毛刺现象时,会被检测电路检测。

所述到顶传感器9为第二行程开关,当到顶传感器升到顶时触动白色尼龙棒11顶起下支臂3旋转到预先安排的位置,会触发第二行程开关,可逆伺服电机断电停止上升并待机完成一次测量过程,等待下一次测量指令。另外在主机立板14的后侧还设有第二水银传感器,所述第二水银传感器位于下支臂4的正后方,所述第二水银传感器位于下支臂4的正后方,第二水银传感器无触点,使用可靠,在第二行程开关失效时产生辅助信号。

该装置具有手机APP,所述手机APP与所述无线收发模块数据传输,显示仓位信息,运行状态及报警类型等字样。

该装置还具有第一防脱线钉23和第二防脱线钉24,所述第一防脱线钉23 固定于所述计数轮6的正上方,所述第二防脱线钉24固定于所述计数轮6的右侧。

工作原理:

当该装置的控制仪表接收到启动信号(仪表启动按钮、远程有线启动和手机APP启动三种任意方式启动)后,可逆伺服电机正转,带动卷线盘旋转,钢丝绳2钢丝绳2的另一端绕过拉力轮18的左侧、计数轮6的右侧上方,之后穿过检测孔、白色尼龙棒体11、通孔、连接套15和固定法兰16固定于重锤12上;开始下降;到底时,智能控制仪表检测到倾斜传感器、到底传感器8、重力传感器任一信号时(此时的反应时间为200ms,俗称“蜻蜓点水”),控制可逆伺服电机反转,开始上升,到顶后待机输出“当前仓位”相应数字,完成一个测量过程。

埋锤自救保护功能:假如正常测量到底时,到底传感器8遇到煤仓壁粘念的物料掉落塌方时(俗称被动埋锤),上直臂3上的超限报警机械机构动作和重力传感器检测到超重信号时,智能控制仪表执行“自救程序”,即:可逆伺服电机正转,下放钢丝绳2释放拉力,待拉力信号消失时,开始尝试提锤,如果自救成功后执行上升程序;自救失效时待机,等待物料下降后重力恢复到报警临界点执行自救程序;假如自救还不成功,执行“丢绳自保”程序,即:把绳放完绳扣脱落,待机后通过手机APP报警提示“埋锤丢绳”故障。

钢丝绳断股检测机构:该装置还具有钢丝绳断股检测机构,该机构所述白色尼龙棒体11内,该机构和支座底板绝缘,该机构具有设置于白色尼龙棒体11 内部的导电体,当钢丝绳2磨损出现断股及毛刺现象时,毛刺通过检测机构触碰到导电体时被检测电路捕捉到,智能控制仪表立即停止当前测量程序并返回到顶,自动切换到“检修”模式,通过手机APP输出“钢丝绳断股,请更换”的报警信息。

钢丝绳2通过重锤12上下运动带动计数轮6转动,进而转换为高度,进一步通过智能控制仪显示所测筒仓高度,所述智能控制仪中无线收发模块将测得数据包括筒仓高度、故障信息等通过网络推送至手机APP,所述手机APP也可通过网络远程控制仓位检测装置。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进、部件拆分或组合等,均应包含在本发明的保护范围之内。

- 一种筒仓仓位智能检测装置

- 一种筒仓仓位智能检测装置