一种电源车车厢模块化生产工艺及其密封测试方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及专用车领域,尤其涉及一种电源车车厢模块化生产工艺及其密封测试方法。

背景技术

随着国家建设与发展的需要,专用汽车已成为经济建设中的重要运输与作业装备,将有着良好的发展前景。近几年,由于我国电力、电信、移动、网通 的加大建设与投入需要,电源车正是为这些行业需求而设计的一款带电应急工作车。可用于通信、电信、煤矿、油田的相关应急用电工作,特别对于突发事件所产生的断电抢修、供电起到非常重要的作用。

电源车的车厢内装有发电机组、电缆、电控箱等设备,传统电源车的车厢通常采用槽钢和钢板壁板焊接制成,这种车厢的缺点一是重量过大,造成整车承载能力降低;二是车厢密闭性不高,发电机组噪声容易泄露;三是车厢壁板上焊点多,焊接时容易发生变形,导致车厢表面不平整,影响整体美观性;四是车厢各角位置,长时间工作时受振动容易发生变形;五是焊接工作量大,人工成本高。

发明内容

本发明的目的是提供一种电源车车厢模块化生产工艺,以降低车厢重量,提高车厢的密封性能和稳固性,同时降低人工劳动强度。

本发明所解决的技术问题可以采用以下技术方案来实现:

一种电源车车厢模块化生产工艺,包括:(1)车厢壁板的制作;所述车厢壁板包括骨架和外板,所述骨架与所述外板的粘合面涂布有结构密封胶,通过热压工艺压合成所述车厢壁板;

(2)壁板连接密封:①壁板连接一次密封,在相邻两所述车厢壁板的连接角的相连骨架两侧,均用角铁或角铝铆接连接;②壁板连接二次密封,在相邻两所述车厢壁板的连接角外,用角铁或角铝进行外包边包角,用铆钉连接;铆接处采用8字法打上结构胶或密封胶;③接缝边缘处打上机械密封胶进行三次密封;

(3)门体或窗体密封,门体或窗体与所述车厢壁板通过铰链相连,所述门体或窗体边框和所述车厢壁板的门洞或窗洞边框的铝型材卡接处设有密封压条;

(4)锁固螺栓孔封堵:车厢厢体与外部底盘大梁之间用锁固螺栓锁紧,所述锁固螺栓从下向上锁紧,通过密封橡胶圈和厌氧型液体生料带对螺栓孔进行封堵。

优选的,所述车厢壁板还设有内板,所述内板与所述骨架之间也涂布有结构密封胶,通过热压工艺压合成一体,所述内板和外板均为铝板。

优选的,所述骨架是槽钢或铝型材拼接而成平面框架。

优选的,所述骨架之间填充有隔音密封材料。

优选的,所述锁固螺栓上方罩设有一个封底,所述封底为圆柱形不锈钢盖,盖上后再沿所述封底外圈封一圈结构胶。

一种模块化生产工艺生产的车厢的密封检测方法:在所述车厢的门洞或门窗上设置检测机构,所述检测机构包括轴流风机,所述轴流风机后部设有一匀流罩,前端连接一吹风管从所述车厢的门洞或窗洞向车厢内吹风,所述车厢的门洞或窗洞上设有仅供所述吹风管通过的封口板,测试时,将所述车厢的门窗均关闭,使用风速仪测量所述匀流罩末端气流速度,用9点法取平均值,用气压表连接气管至所述车厢内部,测量所述车厢内部气压。

优选的,所述吹风管与所述封口板之间用铝箔胶带黏贴封堵连接缝隙。

本发明将车厢壁板通过整体压合成型,减少大量焊接工序,大大降低了人工劳动强度,提高了生产效率,同时避免车厢壁板因焊接产生变形,影响美观。本发明的车厢壁角内外角上采用角铁或角铝进行三重铆接,提高了车厢壁角的稳固性;后续使用不易发生变形现象;且骨架和外板等均可采用铝型材和铝板制作,大大减轻了车厢重量,达到车厢轻量化的要求。

附图说明

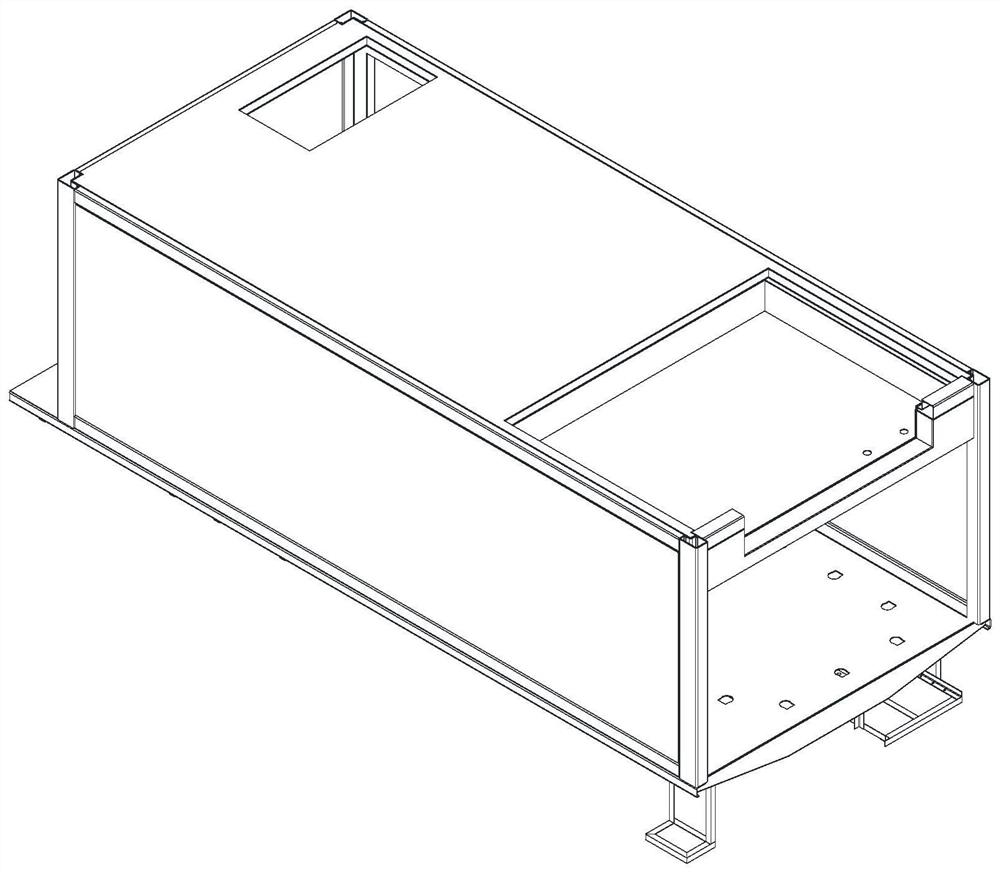

图1是本发明车厢整体示意图。

图2是本发明车厢骨架示意图。

图3是车厢壁板连接一次密封示意图。

图4是车厢壁板连接二次密封示意图。

图5是铆接出密封胶涂布示意图。

图6是车厢壁板连接三次密封示意图。

图7是门或窗的连接密封示意图。

图8是车厢锁固连接一次密封示意图。

图9是车厢锁固连接二次密封示意图。

图10是车厢密封性检测示意图。

图中,1车厢壁板、2角铁、3角铝、4铆钉、5机械密封胶、6铰链、7锁固螺栓、8轴流风机、11内板、12骨架、13外板、41防水垫圈、61门体或窗体边框、62门洞或窗洞边框、63螺栓、64密封压条、71螺母、72密封橡胶圈、73液体生料带、74封底、81吹风管、82封口板、83匀流罩、84气压表、85连接气管。

具体实施方式

以下结合附图及具体实施例对本发明做详细描述,但本发明的实施方式不限于此。

图1~10是本发明的优选方案,车厢整体图如图1所示,由多块车厢壁板1拼接而成。

具体生产工艺包括:

1、车厢壁板的制作:车厢壁板1由内板11、骨架12和外板13组成,骨架12是由多根槽钢焊接或多根铝型材拼接而成平面框架(如图2所示),槽钢或铝型材的长度和摆放位置根据车厢的结构和受力点设计(如门窗位置、隔板位置等)。制作时,先在骨架12的外粘合面(与外板相粘合的一面)涂布结构密封胶,按位置摆放在壁板1的外板13上,采用热压工艺,将外板13和骨架12压合成一体,而后在骨架12形成的各框架内填充隔音密封材料(图中未示出),在骨架12的内粘合面涂布结构密封胶,盖上内板11后再次压合即制成车厢壁板。也可以根据车厢重量选择无内板11的车厢壁板1。本发明的车厢壁板采用铝板作板面,大大减轻了车厢的重量。

2、壁板连接密封:步骤一:壁板连接一次密封,在相邻两壁板1的连接角的相连骨架12两侧,用角铁2或角铝3铆接连接,如图3所示,内板11之间用一块角铁2或角铝3铆接,两骨架12之间再用一块角铁2或角铝3铆接。

步骤二:壁板连接二次密封,在相邻两壁板1的连接角外,用角铁2或角铝3进行外包边包角,如图4所示,角铁2或角铝3与两壁板1的外板13用铆钉连接。

步骤一和步骤二铆接前先在角铁2或角铝3和内板11的连接面、角铁2和骨架12的连接面、角铝3和外板13的连接面的铆接处上打上结构胶或密封胶。结构胶或密封胶沿铆钉孔打8字打胶,如图5所示。铆钉4采用不锈钢闭口抽芯铆钉,铆钉顶端设有防水垫圈41。

步骤三:壁板连接三次密封,步骤二的角铝3和外板13铆接完成后,在角铝3和外板13的接缝边缘处打上机械密封胶5进行三次密封,如图6所示。

3、门/窗密封,门/窗与车厢壁板1之间设有铰链6相连,如图7所示,门体或窗体边框61处设有铝型材,车厢壁板1的门洞或窗洞边框62处也设有铝型材,门体或窗体边框61和门洞或窗洞边框62的外侧用螺栓63与铰链6相连,螺栓63上涂覆有液体生料带,二者之间的铝型材卡接处设有密封压条64。门/窗开合时,密封压条64随门体或窗体转动,始终保持密封状态。

4、锁固螺栓孔封堵:车厢厢体组装完成后,将车厢安放到外部底盘大梁上,并用锁固螺栓7从下向上配合两个螺母71在车厢内部锁紧,锁固螺栓7的孔封堵的步骤为:①厢体锁固螺栓7与厢体之间、螺母71与厢体之间均设有密封橡胶圈72,两螺母71之间以及锁固螺栓7与螺母71之间的螺纹上均涂上厌氧型液体生料带73;如图8所示;②在锁固螺栓7上方罩一个封底74,封底为圆柱形不锈钢盖,盖上后再沿封底外圈封一圈结构胶,如图9所示。

5、密封检测:车厢组装完成后,进行密封检测,如图10所示。密封检测通过轴流风机8进行,轴流风机后部设有匀流罩83,前端连接吹风管81从门洞或窗洞向车厢内吹风,门洞或窗洞上设有仅供吹风管81通过的封口板82,并用铝箔胶带黏贴封堵连接缝隙,将车厢门窗均关闭进行测试。测试使用风速仪测量匀流罩末端气流速度(9点法取平均值),用气压表84连接气管85至车厢内,测量箱体内气压。

以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,仍属于本发明的保护范围。

- 一种电源车车厢模块化生产工艺及其密封测试方法

- 一种适应分体式电源车的紧凑型车厢设计方法