采煤机滚筒液压定位工装

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及一种采煤机滚筒的固定装置,用在向采煤机滚筒的筒体上焊接齿座时滚筒筒体的固定。

背景技术

当向采煤机滚筒的筒体上焊接齿座时,传统的办法是先将采煤机滚筒的筒体放置在变位机上,通过点焊将筒体固定在变位机的大平面上,然后进行齿座的焊接操作,最后强力破除筒体与变位机大平面之间的焊接连接。这种方式有诸多缺点,例如滚筒的筒体虽然得到固定,但定位不准确,而且固定也不可靠,有可能发生脱焊移位等危险情况,强力破除时容易损坏变位机的大平面和滚筒,并且该方式的固定效率低下,间接影响了滚筒加工的效率。

发明内容

本发明旨在提供一种采煤机滚筒液压定位工装,对滚筒筒体的定位夹紧操作方便快捷,可靠性高,适合自动化,可显著提高滚筒生产的效率。

本发明的主要技术方案有:

一种采煤机滚筒液压定位工装,包括台架和升降油缸,所述升降油缸竖向安装在台架上,升降油缸的活塞杆向上垂直穿过台架上的支撑平台,升降油缸的活塞杆的自由端上安装有四个伸缩定位油缸和四个转角油缸,所述伸缩定位油缸的活塞杆全部水平伸缩且它们的端部平面分别朝向前后左右四个方向的外侧,四个所述端部平面所在平面围成的矩形区域的边界随伸缩定位油缸的伸缩而变化,四个所述转角油缸的活塞杆竖向设置,转角油缸处于其转角范围的一端时,转角油缸的活塞杆上端的压板全部位于所述伸缩定位油缸处于收缩极限位置时的所述矩形区域之内,转角油缸处于其转角范围的另一端时,转角油缸的活塞杆上端的压板部分位于所述伸缩定位油缸处于伸出极限位置时的所述矩形区域之外。

所述升降油缸的活塞杆的自由端上设有四个油缸孔,每个所述油缸孔配合安装一套活塞杆组件组成一个所述伸缩定位油缸。

所述台架还包括底板和立柱,立柱安装在底板上,支撑平台安装在立柱上,升降油缸的缸筒安装在立柱内侧或者升降油缸的缸筒本身充当所述立柱。

所述升降油缸、伸缩定位油缸和转角油缸这三种油缸分别由一个三位四通换向阀控制换向,四个伸缩定位油缸的油路并联,四个转角油缸的油路并联。

所述三位四通换向阀优选为手液动换向阀,每个手液动换向阀的两个控制油路各自由一个电磁换向阀控制。

所述升降油缸、伸缩定位油缸和转角油缸这三种油缸与相应的手液动换向阀之间均设有双向液压锁。

所述采煤机滚筒液压定位工装的液压系统油源优选采用双联泵。

所述采煤机滚筒液压定位工装还包括变位机,所述台架固定在变位机上,所述升降油缸与变位机的工作台回转中心同轴。

本发明的有益效果是:

本发明的定位工装可以通过三组手动操作阀组或者遥控器实现滚筒筒体的轴向和径向定位和固定,操作上方便快捷,可提高效率两倍以上。由于液压油缸出力大,因此所述定位工装能提供更大的夹紧力,因此所述定位工装和滚筒筒体所组成的装配体结构强度更高,可消除滚筒的移位风险。由于油缸操作适合自动化,因此能显著降低手工操作的工作量。

由于能利用自动机械重复定位,且定位精准,因此所述定位工装适合应用于机器人参与的大批量滚筒生产,可显著提高生产效率。

所述定位工装采用双泵系统,两个泵分别为油缸和电磁换向阀提供压力油,通过小泵流量控制操作阀,可减少系统发热量,提高液压系统使用寿命。

附图说明

图1为本发明的一个实施例的主视图;

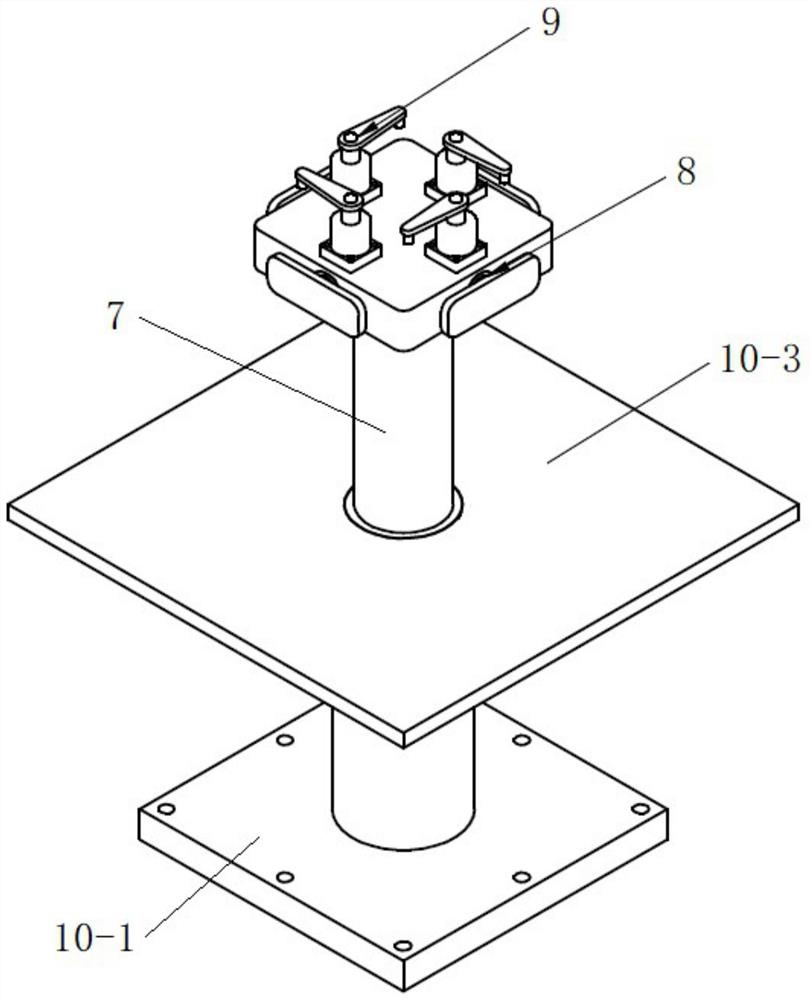

图2为图1的立体图;

图3为采煤机滚筒的筒体定位在所述定位工装上时的主视图;

图4为采煤机滚筒的筒体定位在所述定位工装上时的立体图;

图5为所述定位工装的液压原理图;

图6为采煤机滚筒的筒体的纵剖视图。

附图标记:

1.油箱;2.双联泵;3.高压溢流阀;4.电磁换向阀;5.三位四通换向阀;6.双向液压锁;7.升降油缸;8.伸缩定位油缸;9.转角油缸;10-1.底板;10-2.立柱;10-3.支撑平台;A.滚筒的筒体。

具体实施方式

本发明公开了一种采煤机滚筒液压定位工装(可简称定位工装),如图1-6所示,包括台架和升降油缸7,所述升降油缸竖向安装在台架上,升降油缸的活塞杆向上垂直穿过台架上的支撑平台10-3。升降油缸的活塞杆的自由端上安装有四个伸缩定位油缸8和四个转角油缸9。所述伸缩定位油缸的活塞杆全部水平伸缩且它们的端部平面分别朝向前后左右四个方向的外侧,四个所述端部平面所在平面围成的矩形区域的边界随伸缩定位油缸的伸缩而变化。四个所述转角油缸的活塞杆竖向设置,转角油缸处于其转角范围的一端时,转角油缸的活塞杆上端的压板全部位于所述伸缩定位油缸处于收缩极限位置时的所述矩形区域之内,转角油缸处于其转角范围的另一端时,转角油缸的活塞杆上端的压板部分位于所述伸缩定位油缸处于伸出极限位置时的所述矩形区域之外。

所述定位工装的使用方法是:将采煤机滚筒的筒体平放在所述支撑平台上(滚筒的筒体的轴线竖直延伸,支撑平台为筒体提供轴向定位),使筒体的中心基本对准升降油缸的轴线,使升降油缸的活塞杆向上伸出,达到使伸缩定位油缸的端部平面与滚筒筒体上的边长为b的定位方孔(见图6)的高度大致持平的程度,控制伸缩定位油缸伸出,使四个端部平面与定位方孔的四个侧面一对一接触,用四个伸缩定位油缸对滚筒的筒体进行前后左右四个方向的胀紧,实现筒体在水平面上的定位。启动转角油缸,使压板转动到定位方孔的径向外侧的板面上方,下压后将筒体夹紧固定在支撑平台上。

所述定位工装可以对滚筒的筒体进行轴向和径向的定位与固定。由于定位和固定都采用油缸作为执行机构,不仅对滚筒筒体的固定操作方便快捷,而且更适合自动化,可提高滚筒生产的效率,还能明显提高定位与固定的可靠性,没有移位风险,又不会破坏变位机的大平面。

四个伸缩定位油缸的活塞杆优选位于同一水平高度上,以便对滚筒施加同一水平面上的胀紧力,实现力的平衡。活塞杆的端部优选设置成矩形平板结构,端部平面的面积远大于活塞杆的横截面积,以便与定位方孔的四个侧面充分接触。

由于伸缩定位油缸可在一个尺寸范围内伸缩,因此能适应一定尺寸范围内的多种定位方孔规格的滚筒的定位需要。由于升降油缸可在一定尺寸范围内升降,因此能适应高度方向上多种不同规格的滚筒的定位需要。

四个所述伸缩定位油缸优选以升降油缸的轴线为对称中心线呈旋转对称分布。

进一步地,所述升降油缸的活塞杆的自由端上可以设有四个油缸孔,每个所述油缸孔配合安装一套活塞杆组件组成一个所述伸缩定位油缸。所述升降油缸的活塞杆的自由端同时也是伸缩定位油缸的缸筒。附图所示实施例即为这种结构。

所述台架还可以包括底板10-1和立柱10-2,底板是台架的安装基础,立柱安装在底板上,用于支撑所述支撑平台,支撑平台安装在立柱上。升降油缸的缸筒安装在空心立柱的内侧,或者升降油缸的缸筒本身充当所述立柱。

四个转角油缸同时处于压紧或放松状态。转角油缸的转角范围可以为90度。当转角油缸处于压紧状态时,位于前后左右四个位置上转角油缸的压板分别向前后左右四个方向延伸,当转角油缸处于放松状态时,四个压板均收回到升降油缸的活塞杆的自由端上方,位于前后两个位置上转角油缸的压板沿着左右方向延伸,位于左右两个位置上转角油缸的压板沿着前后方向延伸。

所述升降油缸、伸缩定位油缸和转角油缸这三种油缸分别由一个三位四通换向阀5控制换向,即三种油缸各自独立动作,同一种油缸同步动作。四个伸缩定位油缸的油路并联,四个转角油缸的油路并联。在四个伸缩定位油缸呈旋转对称分布的情况下,伸缩定位油缸执行水平定位的同时还实现了对中。所述三位四通换向阀可以为H型手动换向阀或电磁换向阀。

所述三位四通换向阀优选为手液动换向阀,每个手液动换向阀的两个控制油路各自由一个电磁换向阀4控制。本实施例中所述电磁换向阀采用Y型三位四通换向阀。可以通过手动操作或电控操作控制升降油缸的升降,将伸缩定位油缸和转角油缸送到不同高度上,以满足不同轴向尺寸的滚筒筒体的定位需要。可以通过手动操作或电控操作控制伸缩定位油缸的伸缩,实现滚筒筒体的径向定位。可以通过手动操作或电控操作控制转角油缸的开合,实现滚筒筒体的轴向定位。电控操作可以遥控实现。

所述升降油缸、伸缩定位油缸和转角油缸这三种油缸与相应的手液动换向阀之间均设有双向液压锁6,保证相应油缸可靠地停止在行程范围内的某个位置上,保证水平定位和竖向夹紧的可靠。

所述升降油缸、伸缩定位油缸和转角油缸各自的控制油路并联,它们共用油泵、油箱1和溢流阀。

该定位工装的液压系统油源优选采用双联泵2。双联泵的两个泵的流量可以一大一小,大流量泵为油缸提供压力油源,小流量泵为电磁换向阀提供压力油源,两套油路各有各的高压溢流阀3。用小流量泵控制操作阀,可减少系统发热量,提高液压系统使用寿命。

所述采煤机滚筒液压定位工装还可以包括变位机,所述台架通过螺栓固定在变位机上,变位机可以带动台架回转,增加所述定位工装的自由度。所述升降油缸优选与变位机的工作台回转中心同轴。

- 采煤机滚筒液压定位工装

- 大型采煤机滚筒生产用齿座安装定位工装