一种多零件微小塑件注塑模具

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及注塑模具技术领域,尤其是涉及一种多零件微小塑件注塑模具。

背景技术

微小塑料制品(尺寸在2.5mm左右)的模具设计需要综合考虑成型效果及生产成本,现有的微小塑料注塑模具通常采用一模多腔的形式来降低生产成本,但未能合理利用模仁的体积,导致模具体积较大或型腔数量较少,从而增加了微小塑料制品的生产成本;

同时,现有的微小塑料模具在脱模时,常常出现脱模困难或卡模现象,导致生产效率较低。

发明内容

有鉴于此,有必要提供一种多零件微小塑件注塑模具,用以解决现有的微小塑料注塑模具未能合理利用模仁的体积、导致模具体积较大或型腔数量较少、增加了微小塑料制品的生产成本以及常常出现脱模困难或卡模现象的技术问题。

为实现上述目的,本发明提供了一种多零件微小塑件注塑模具,包括上模仁、下模仁及脱模机构;

所述下模仁与所述上模仁之间形成有一主流道、若干个分流道及若干个型腔,所述主流道的中心位于浇注口的正下方,各个所述分流道均与所述主流道垂直相交且沿所述主流道的长度方向均匀布置,各个所述型腔均布置于所述分流道的两侧且与所述分流道连通;

所述脱模机构包括拉料杆及若干个推杆,所述拉料杆与所述下模仁滑动连接且部分设置于所述主流道内,所述拉料杆的上端形成有一限位凸起,所述限位凸起的一侧壁的倾角大于90°,各个所述推杆均与所述下模仁滑动连接且部分设置于所述主流道或所述分流道内。

进一步地,所述多零件微小塑件注塑模具还包括上模板及下模板;所述上模板的下端面上开设有第一安装槽,所述上模仁可拆卸安装于所述第一安装槽内;所述下模板的上端面上开设有第二安装槽,所述下模仁可拆卸安装于所述第二安装槽内,当所述上模板与所述下模板合模时,所述上模仁与所述下模仁贴合。

进一步地,所述多零件微小塑件注塑模具还包括上模座及下模座,所述上模座固定于所述上模板的上端面上,所述下模座固定于所述下模板的下端面上。

进一步地,所述脱模机构还包括导套及导柱,所述导套固定于所述上模板上,所述导柱固定于所述下模板上且滑动插设于所述导套内。

进一步地,所述下模板上开设有用于供所述拉料杆穿过的第一让位孔及若干个用于供各个所述推杆穿过的第二让位孔;所述脱模机构还包括推板,所述推板位于所述下模板与所述下模座之间,所述推板与所述拉料杆及各个所述推杆均固定连接。

进一步地,所述下模板上还开设有导孔,所述脱模机构还包括导杆,所述导杆固定于所述推板上且滑动插设于所述导孔内。

进一步地,所述脱模机构还包括复位弹簧,所述复位弹簧套设于所述导杆上,所述复位弹簧的一端与所述下模板抵接,所述复位弹簧的另一端与所述推板抵接。

进一步地,所述下模仁内形成有一冷料腔,所述冷料腔位于所述主流道的下方且与所述主流道连通,所述拉料杆的上端位于所述冷料腔内。

进一步地,所述下模仁内还形成有若干个与各个所述推杆一一对应的增强腔,各个所述增强腔均位于所述分流道的下方且与所述分流道连通,各个所述推杆的上端均内置于增强腔内。

进一步地,所述多零件微小塑件注塑模具还包括冷却机构,所述冷却机构包括第一冷却管及第二冷却管,所述第一冷却管内嵌于所述上模仁内,所述第二冷却管内嵌与所述下模仁内。

与现有技术相比,本发明提出的技术方案的有益效果是:通过在下模仁与上模仁之间开设主流道,并沿主流道均匀布置若干个与主流道垂直相交的分流道,在分流道的两侧布置型腔,从而既能使各个型腔均能充分填充、又能使各个型腔紧凑分布,较好的利用了下模仁与上模仁的体积,减小了模具的体积,降低了微小塑料制品的生产成本;同时,在脱模时,拉料杆的限位凸起的侧方的凝料受到限位凸起的倾斜侧壁的限位,从而使凝料在首次脱模时保持在下模仁一侧,再通过各个推杆推动主流道及分流道内的凝料,使凝料脱离下模仁,可防止出现脱模困难或卡模的现象。

附图说明

图1是本发明提供的多零件微小塑件注塑模具的一实施例的立体结构示意图;

图2是图1中的多零件微小塑件注塑模具的主视图;

图3是图2中剖面A-A的剖视图;

图4是图3中剖面B-B的剖视图;

图5是图3中剖面C-C的剖视图;

图6是图5中区域D的局部放大图;

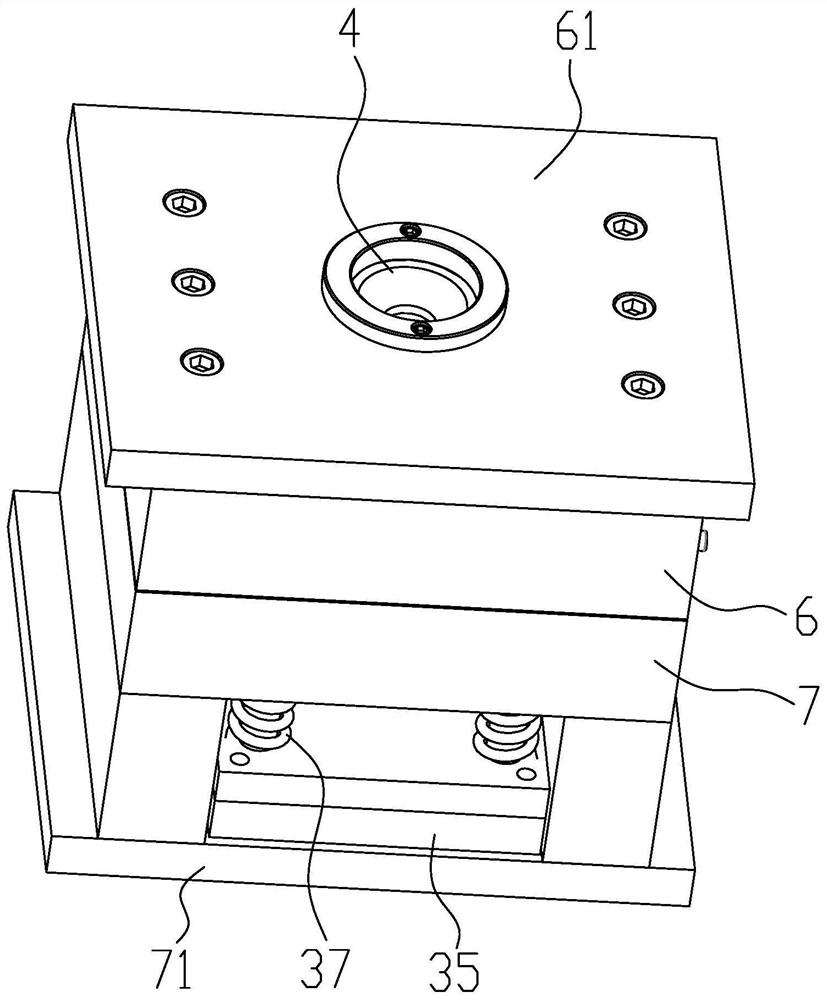

图7是图1中的多零件微小塑件注塑模具省略上模板、上模座及上模仁后的立体结构示意图;

图8是图1中的冷却机构的立体结构示意图;

图中:1-上模仁、2-下模仁、3-脱模机构、4-浇注口、5-凝料、6-上模板、7-下模板、8-冷却机构、21-主流道、22-分流道、23-型腔、31-拉料杆、311-限位凸起、32-推杆、33-导套、34-导柱、35-推板、36-导杆、37-复位弹簧、61-上模座、71-下模座、72-导孔、81-第一冷却管、82-第二冷却管。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

请参照图1-图5,本发明提供了一种多零件微小塑件注塑模具,包括上模仁1、下模仁2及脱模机构3。

请参照图3,所述下模仁2与所述上模仁1之间形成有一主流道21、若干个分流道22及若干个型腔23,所述主流道21的中心位于浇注口4的正下方,各个所述分流道22均与所述主流道21垂直相交且沿所述主流道21的长度方向均匀布置,各个所述型腔23均布置于所述分流道22的两侧且与所述分流道22连通。本实施例中,采用一模48腔(包含三种不同形状,每种形状对应四种尺寸)的型腔分布形式,具体来说,型腔的形状包括圆球形、心形及多边形零件,四种尺寸分别为:2.5mm、2.75mm、3mm、3.5mm。

为了能获得更好的填充效果和节省原材料,主流道21设计的尽可能的短一点,模具主流道21的尺寸以下:锥角通常取α=2°;小端直径d=成型机喷嘴直径+(0.5~1);半球面半径SR=成型机喷嘴半径+(1~2);长度L为68mm;大端直径D=d+2Ltan2/α=7.6mm。本实施例的分流道22为圆形截面,直径D=2.5mm。在设计分流道22要充分的考虑如何将注射压力损耗减到最低,只有这样塑料材料熔体才能以最快的速度到达模具的型腔里,所以尽可能的把分流到设计的大一点,但是这个数值一定要充分的考虑,如果设计超过了它能适用的极限尺寸,那么就会在注射成型时带入大量的空气造成塑料零件成型的不良,还有就是太大尺寸会增加浇注系统的凝料,从而造成冷却时间延长和原材料成本过高等问题。本实施例的分流道22总长度为14.5mm。本实施例的浇口为矩形侧浇口,浇筑口设置在型腔23的外侧边缘轮廓上,这种形式的浇口容易加工制造、注射成型效率高。

请参照图5-图7,所述脱模机构3包括拉料杆31及若干个推杆32,所述拉料杆31与所述下模仁2滑动连接且部分设置于所述主流道21内,所述拉料杆31的上端形成有一限位凸起311,所述限位凸起311的一侧壁的倾角大于90°,各个所述推杆32均与所述下模仁2滑动连接且部分设置于所述主流道21或所述分流道22内。本实施例中,推杆32的个数为15个,15个推杆32均匀布置于所述主流道21及所述分流道22的下方。

本发明通过在下模仁2与上模仁1之间开设主流道21,并沿主流道21均匀布置若干个与主流道21垂直相交的分流道22,在分流道22的两侧布置型腔23,从而既能使各个型腔23均能充分填充、又能使各个型腔23紧凑分布,较好的利用了下模仁2与上模仁1的体积,减小了模具的体积,降低了微小塑料制品的生产成本;同时,在脱模时,拉料杆31的限位凸起311的侧方的凝料5受到限位凸起311的倾斜侧壁的限位,从而使凝料5在首次脱模时保持在下模仁2一侧,再通过各个推杆32推动主流道21及分流道22内的凝料5,使凝料5脱离下模仁2,可防止出现脱模困难或卡模的现象。

进一步地,请参照图4和图5,所述多零件微小塑件注塑模具还包括上模板6及下模板7;所述上模板6的下端面上开设有第一安装槽,所述上模仁1可拆卸安装于所述第一安装槽内;所述下模板7的上端面上开设有第二安装槽,所述下模仁2可拆卸安装于所述第二安装槽内,当所述上模板6与所述下模板7合模时,所述上模仁1与所述下模仁2贴合。通过将上模仁1与下模仁2分别可拆卸安装于上模板6和下模板7上,从而方便更换上模仁1与下模仁2,提高了模具的可维护性。

进一步地,请参照图4和图5,所述多零件微小塑件注塑模具还包括上模座61及下模座71,所述上模座61固定于所述上模板6的上端面上,所述下模座71固定于所述下模板7的下端面上。通过设置上模座61,从而方便将上模板6固定于注塑机上,通过设置下模座71,从而方便将下模板7固定于驱动装置(未示出)上。

进一步地,请参照图4-图7,所述脱模机构3还包括导套33及导柱34,所述导套33固定于所述上模板6上,所述导柱34固定于所述下模板7上且滑动插设于所述导套33内。通过导套33及导柱34的配合,从而可对上模板6与下模板7的合模和分模过程进行导向,以保证合模和分模过程的精确性。

进一步地,请参照图4-图7,所述下模板7上开设有用于供所述拉料杆31穿过的第一让位孔及若干个用于供各个所述推杆32穿过的第二让位孔;所述脱模机构3还包括推板35,所述推板35位于所述下模板7与所述下模座71之间,所述推板35与所述拉料杆31及各个所述推杆32均固定连接。在脱模时,当上模板6与下模板7分开后,再推动推板35,从而可推动拉料杆31及各个推杆32,以使凝料5脱离下模仁2。

进一步地,请参照图4-图7,所述下模板7上还开设有导孔72,所述脱模机构3还包括导杆36,所述导杆36固定于所述推板35上且滑动插设于所述导孔72内。通过导杆36与导孔72的配合,从而对推板35的移动过程进行导向,提高了推板35移动过程的准确性。

优选地,请参照图4-图7,所述脱模机构3还包括复位弹簧37,所述复位弹簧37套设于所述导杆36上,所述复位弹簧37的一端与所述下模板7抵接,所述复位弹簧37的另一端与所述推板35抵接,通过设置复位弹簧37,从而可使推板35在合模时紧密贴合于下模座71上,以使合模时拉料杆31及各个推杆32的位置保持固定,提高了模具的精确性。

优选地,请参照图5和图6,所述下模仁2内形成有一冷料腔,所述冷料腔位于所述主流道21的下方且与所述主流道21连通,所述拉料杆31的上端位于所述冷料腔内,通过设置冷料腔,从而在填充时,最前面的那一部分低温的前锋融化的液体会进入冷料腔内,从而防止这些低温的前锋融化的液体进入型腔23内导致产品质量下降。

优选地,请参照图5和图6,所述下模仁2内还形成有若干个与各个所述推杆32一一对应的增强腔,各个所述增强腔均位于所述分流道22的下方且与所述分流道22连通,各个所述推杆32的上端均内置于增强腔内,通过设置增强腔,会增加凝料5在与推杆32接触处的厚度,防止推杆32在脱模过程中冲断凝料5造成脱模困难或卡模。

进一步地,请参照图7和图8,所述多零件微小塑件注塑模具还包括冷却机构8,所述冷却机构8包括第一冷却管81及第二冷却管82,所述第一冷却管81内嵌于所述上模仁1内,所述第二冷却管82内嵌与所述下模仁2内。通过设置第一冷却管81及第二冷却管82,在使用时,可向第一冷却管81及第二冷却管82内持续通入低温的自来水,从而可加快注塑液的冷凝过程,并且还可以防止模具过热,延长了模具的使用寿命。

为了更好地理解本发明,以下结合图1-图8来对本发明提供的多零件微小塑件注塑模具的工作过程进行详细说明:在使用时,上模板6与下模板7合模后,注塑机通过浇注口4向模具内注入注塑液,注塑液首先到达主流道21,接着分流到各个分流道22,再进入各个型腔23中,与此同时,向第一冷却管81及第二冷却管82内持续通入低温的自来水,注塑液冷却凝固后形成凝料5,接着通过驱动装置带动下模板7与上模板6分离,由于拉料杆31的作用,凝料5会保持在下模板7的一侧,接着通过驱动装置推动推板35向上运动,推板35带动各个推杆32向上运动,从而可将凝料5顶出,最后,将凝料5中的各个微小塑件分离,从而完成了多零件微小塑件的制造。

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种多零件微小塑件注塑模具

- 一种用于小零件注塑件用的注塑模具