一种埋入注塑或者组装的高压Busbar结构

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种埋入注塑或者组装的高压Busbar结构,属于注塑设计技术领域。

背景技术

busbar成形的主要工艺是使用板材或者卷料通过冲压的方式实现的,此产品的主要功能是需要满足在大电流,大电压的工作坏境下能够正常工作。

现有的高压Busbar结构设计存在以下缺陷,1、会产生许多废料,从而影响产品的成本,市场竞争力差;2、模具结构复杂,模具成本高;3、由于冲压机台对材料的厚度有一定的限制,所以设计结构时由于考虑到产品需要通大电流和高压,因此为满足一定的横截面积,需要增加busbar的宽度,这样无意中增加了产品的体积;4、很多这种产品都需要满足绝缘和高压要求,这就决定了busbar之间的距离必须符合一定的规范,但是随着现在汽车行业的发展,零件的结构慢慢向小而轻的方向发展,所以这种结构设计就会因为这个原因而无法满足汽车行业发展的趋势。

发明内容

本发明要解决的技术问题是,克服现有技术的缺陷,提供一种基本无废料产生,能够大大降低产品的材料成本的埋入注塑或者组装的高压Busbar结构。

为解决上述技术问题,本发明采用的技术方案为:

一种埋入注塑或者组装的高压Busbar结构,包括依次相连的型材尾部、型材连接部和型材头部,所述型材尾部为折弯结构,所述型材连接部包括大头端和小头端,所述大头端与所述型材头部相连,所述小头端与所述型材尾部相连,所述型材头部为扁平结构,所述型材头部的扁平面与所述型材尾部位于同一平面,所述型材头部上开设有冲孔。

所述折弯结构的折弯角度为90度。

所述型材尾部为圆形漆包线。

所述型材尾部为扁形漆包线

所述型材尾部为方形漆包线。

所述冲孔为圆形或者腰型。

本发明的有益效果:本发明提供的一种埋入注塑或者组装的高压Busbar结构,此种工艺基本无废料产生,大大降低产品的材料成本,符合当前客户的Cost down的需求;产品工艺简单,模具成本低,模具结构简单,降低产品的开发成本;由于采用圆形棒材或者方型材,在满足横截面积的同时,大大减少Busbar的宽度,因此可以减少产品的体积,符合汽车行业未来的发展趋势;由于这种结构设计,减少了埋在塑胶里面的Busbar的宽度,那么产品的高压及绝缘会因为距离的原因而变的更好,此设计的安全性更高。

附图说明

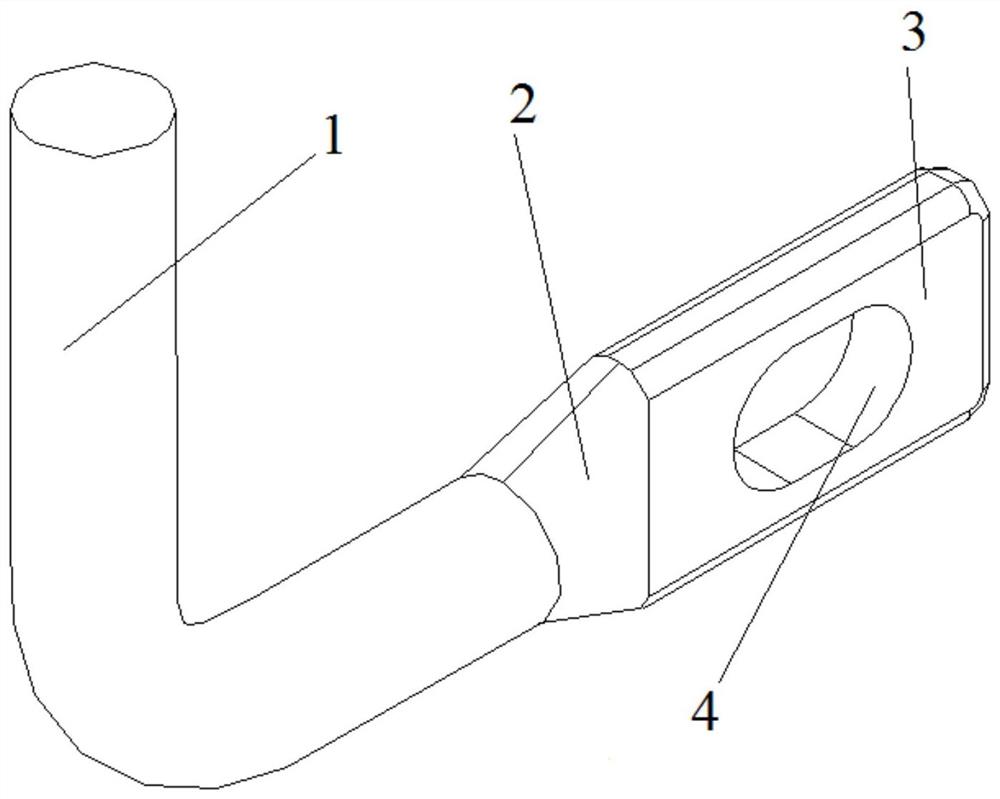

图1具体实施例1中一种埋入注塑或者组装的高压Busbar结构的结构示意图;

图2具体实施例2中一种埋入注塑或者组装的高压Busbar结构的结构示意图;

图3具体实施例3中一种埋入注塑或者组装的高压Busbar结构的结构示意图。

图中附图标记如下:1-镶件;2-端子;3-弹片;4-紧固螺栓;11-弹片避位孔;31-开槽;32-折弯部。

具体实施方式

下面结合附图对本发明作进一步描述,以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

具体实施例1

如图1所示,本发明公开一种埋入注塑或者组装的高压Busbar结构,由单根圆形漆包线型材使用折弯设备进行折弯,再采用冲压模具进行打扁冲孔,再进行注塑或者组装,满足客户的需求。高压Busbar结构包括依次相连的型材尾部1、型材连接部2和型材头部3。型材尾部1为折弯结构,折弯结构的折弯角度为90度。型材连接部2包括大头端和小头端,大头端与型材头部3相连,小头端与型材尾部1相连,型材头部3为扁平结构,型材头部3的扁平面与型材尾部1位于同一平面,型材头部3上开设有冲孔4。冲孔4为圆形或者腰型。

具体实施例2

如图2所示,本发明公开一种埋入注塑或者组装的高压Busbar结构,由单根扁形漆包线型材使用折弯设备进行折弯,再采用冲压模具进行打扁冲孔,再进行注塑或者组装,满足客户的需求。高压Busbar结构包括依次相连的型材尾部1、型材连接部2和型材头部3。型材尾部1为折弯结构,折弯结构的折弯角度为90度。型材连接部2包括大头端和小头端,大头端与型材头部3相连,小头端与型材尾部1相连,型材头部3为扁平结构,型材头部3的扁平面与型材尾部1位于同一平面,型材头部3上开设有冲孔4。冲孔4为圆形或者腰型。

具体实施例3

如图3所示,本发明公开一种埋入注塑或者组装的高压Busbar结构,由单根方形漆包线型材使用折弯设备进行折弯,再采用冲压模具进行打扁冲孔,再进行注塑或者组装,满足客户的需求。高压Busbar结构包括依次相连的型材尾部1、型材连接部2和型材头部3。型材尾部1为折弯结构,折弯结构的折弯角度为90度。型材连接部2包括大头端和小头端,大头端与型材头部3相连,小头端与型材尾部1相连,型材头部3为扁平结构,型材头部3的扁平面与型材尾部1位于同一平面,型材头部3上开设有冲孔4。冲孔4为圆形或者腰型。

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种埋入注塑或者组装的高压Busbar结构

- 一种埋入注塑或者组装的高压Busbar结构