一种带控制系统的水下中心管汇

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及海洋石油输送设备技术领域,尤其涉及一种带控制系统的水下中心管汇。

背景技术

水下生产系统由于其在开发深水油气田和边际油气田时具有明显的综合经济优势,已被世界上很多国家作为油气田开发的一种重要方式进行广泛研究和应用。

有关资料表明,海洋领域蕴藏着丰富的石油资源,预测未发现的油气储量大部分在深水海域,而带控制系统的水下中心管汇是深水水下生产系统中的核心设备之一,其集成度高、设计难度大,因此,现有的深水水下生产系统中并没有一套完整且控制范围大的水下中心管汇设备。

发明内容

本发明要解决的技术问题是如何提供一种带控制系统的水下中心管汇,以解决现有的深水水下生产系统中没有一套完整且控制范围大的水下中心管汇设备的问题。

为了解决上述技术问题,本发明提供了一种带控制系统的水下中心管汇,包括吸力锚;框架,所述框架设置在所述吸力锚上,所述框架上布置有阳极;管汇模块,所述管汇模块包括设置所述框架上的第一水下路由器、第二水下路由器、控制模块、管汇顶板、液管线、以及水下多路液压接头,所述第一水下路由器和所述第二水下路由器均与所述控制模块连接,所述第一水下路由器和所述第二水下路由器均与水下采油树连接,所述第一水下路由器和所述第二水下路由器均与脐带缆连接,所述控制模块与所述水下多路液压接头连接,所述水下多路液压接头分别连接所述脐带缆与所述水下采油树;生产管道系统,所述生产管道系统设置在所述框架内,所述生产管道系统包括生产管线、分别连接在靠近所述生产管线两端的两根生产预留管线、以及间隔连接在所述生产管线上的八根生产支管线,所述生产管线与第二海底管线终端设备连接,所述生产管线还与水下清管球发射或接收装置连接,所述生产支管线与所述水下采油树连接; 乙二醇管道系统,所述乙二醇管道系统设置在所述框架内并与所述水下采油树连接,所述乙二醇管道系统包括乙二醇管线、连接在靠近所述乙二醇管线一端的两根乙二醇预留管线、以及间隔连接在所述乙二醇管线上的八根乙二醇支管线,所述乙二醇管线与第一海底管线终端设备连接;放空管道系统,所述放空管道系统包括放空管线、以及间隔连接在所述放空主管上的八根放空支管线。

更进一步地,所述吸力锚包括筒体、设置在所述筒体上的开孔结构、设置在所述筒体上的刻度标识、设置在所述筒体上与所述刻度标识对应的数字标识、以及设置在所述筒体顶端的若干个调平机构,所述框架设置在若干个所述调平结构上。

更进一步地,所述框架分为三层,且均布置有所述阳极,所述框架包括顶层结构、与所述顶层结构对应设置的底层结构、以及设置在所述顶层结构与所述底层结构之间的若干个吊装立柱,每一所述吊装立柱的顶端设置有一穿过所述顶层结构的吊耳,所述底层结构设置在若干个所述调平机构上,所述顶层结构与所述底层结构之间间隔设置有一个控制器底座以及两个路由器底座,所述第一水下路由器和所述第二水下路由器分别设置在两个所述路由器底座上,所述控制模块设置在所述控制器底座上,所述管汇顶板设置在所述顶层结构上。

更进一步地,所述管汇顶板上设置有水下机器人操作把手、水下阀门操作口、水下阀门标识、管汇安装方向标识、腐蚀监测点、管汇重量标识、对应所述第一路由器位置的第一开门结构、对所述第二水下路由器位置的第二开门结构、对应所述控制模块的第三开门结构。

更进一步地,所述水下多路液压接头上设置有两根高压液压管线、两根低压液压管线、三根甲醇管线、一根化学药剂注入管线、以及一根备用管线,所述两根低压液压管与控制模块连接。

更进一步地,所述生产管线包括生产主管、分别设置在所述生产主管两端的第一水下球阀和第三水下球阀、分别连接所述第一水下球阀和所述第三水下球阀的两根弯管、分别设置在两根所述弯管的端部的第一水下连接器和第三水下连接器,所述第一水下连接器通过第三水下跨接管与第二海底管线终端设备连接。

更进一步地,所述生产预留管线包括设置在所述生产主管靠近端部的第二水下球阀、连接所述第二水下球阀的第一弯头、连接所述第一弯头的第一直管段、连接所述第一直管段端部的第二水下连接器。

更进一步地,所述生产支管线包括连接在所述生产主管上的挡球三通、连接所述挡球三通的第三直管段、连接所述第三直管段的第一水下闸阀、连接所述第一水下闸阀的第二弯头、连接所述第二弯头的第二直管段、连接所述第二直管段端部的支管水下连接器,所述支管水下连接器通过第一水下跨接管与所述水下采油树连接。

更进一步地,所述乙二醇管线包括乙二醇主管、连接在所述乙二醇主管第一端的第七水下连接器、连接在所述乙二醇主管上的第二水下闸阀,所述第七水下连接器通过第二水下跨接管与第一海底管线终端设备连接;两根所述乙二醇预留管线的端部分别设置有第五水下连接器和第六水下连接器;所述乙二醇支管线包括设置在所述乙二醇主管上的第一变径三通、连接所述第一变径三通的第六直管段、连接所述第六直管段的第三水下闸阀、连接所述第三水下闸阀的第五直管段、连接所述第五直管段的第四直管段、连接所述第四直管段端部的第四水下连接器。

更进一步地,所述放空管线包括放空主管、连接在所述放空主管第一端的第八水下连接器;所述放空支管线包括设置在所述放空主管上的三通、连接所述三通的第八直管段、连接所述第八直管段的第四水下闸阀、连接所述第四水下闸阀的第七直管段、连接所述第七直管段端部的变径接头。

本发明的技术效果在于:通过上述结构实现了一套完整且控制范围大的水下中心管汇设备;同时,还能使其适用于松软的土壤和更深的水下生产,满足多颗水下采油树的同时接入,支持水下机器人对水下路由器和控制模块进行独立回收和安装,且具备防落物、光信号转为电信号、水下阀门远程遥控操作、对新建管线进行扩展回接、水下管球发射或接收装置的接入等功能。

附图说明

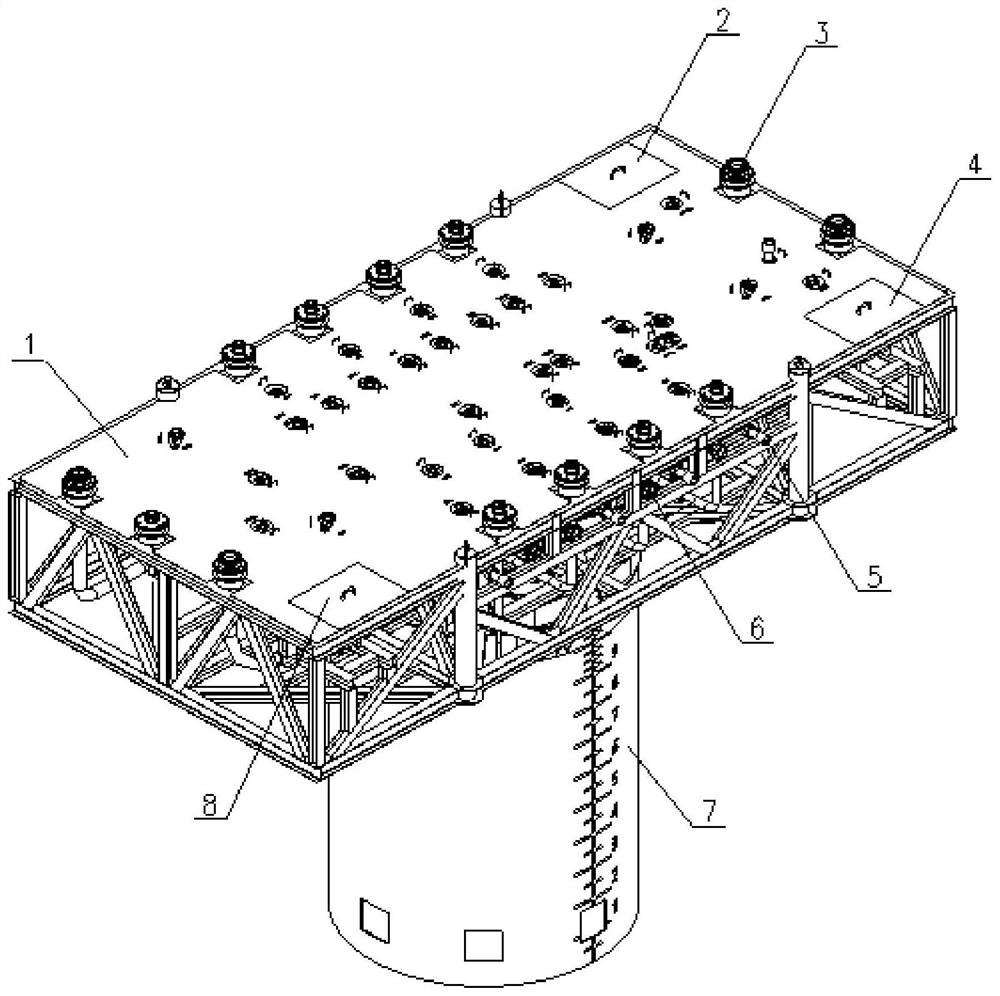

图1是本发明实施例提供的一种带控制系统的水下中心管汇的整体结构示意图。

图2是本发明实施例提供的一种带控制系统的水下中心管汇的整体结构正视图。

图3是本发明实施例提供的一种带控制系统的水下中心管汇中管汇顶板的结构示意。

图4是本发明实施例提供的一种带控制系统的水下中心管汇中框架的结构正视图。

图5是本发明实施例提供的一种带控制系统的水下中心管汇中生产管道系统的结构示意。

图6是本发明实施例提供的一种带控制系统的水下中心管汇中乙二醇管道系统的结构示意图。

图7是本发明实施例提供的一种带控制系统的水下中心管汇中放空管道系统的结构示意图。

图8是本发明实施例提供的一种带控制系统的水下中心管汇中水下多路液压接头的结构示意图。

图9是本发明实施例提供的一种带控制系统的水下中心管汇中控制模块的流程图。

图10是本发明实施例提供的一种带控制系统的水下中心管汇中阳极的布置示意图。

图11是本发明实施例提供的一种带控制系统的水下中心管汇的生产运行示意图。

其中,1、管汇模块;2、第一水下路由器;3、生产管道系统;4、第二水下路由器;5、乙二醇管道系统;6、放空管道系统;7、吸力锚;8、控制模块;9、框架;10、调平机构;11、数字标识;12、刻度标识;13、开孔结构;14、筒体;15、水下机器人操作把手;16、水下阀门操作口;17、水下阀门标识;18、管汇安装方向标识;19、第一开门结构、20、腐蚀监测点;21、管汇重量标识;22第三开门结构、23、第二开门结构;24、管汇顶板、25、顶层结构;26、吊耳;27、控制器底座;28、路由器底座;29、吊装立柱;30、阳极;31、第一水下连接器;32、弯管;33、第一水下球阀;34、第二水下连接器;35、第一直管段;36、第一弯头;37、第二水下球阀;38、支管水下连接器;39、第二直管段;40、第二弯头;41、第一水下闸阀;42、第三直管段;43、挡球三通;44、第三水下球阀;45、生产主管;46、第三水下连接器;47、第二水下闸阀;48、第四水下连接器;49、第四直管段;50、第五直管段;51、第三水下闸阀;52、第六直管段;53、第一变径三通;54、乙二醇主管;55、第五水下连接器;56、第六水下连接器;57、第七水下连接器;58、变径接头;59、第七直管段59;60、第四水下闸阀;61、第八直管段;62、三通;63、放空主管;64、第八水下连接器;65、水下多路液压接头;66、高压液压管线;67、低压液压管线;68、甲醇管线;69、化学药剂注入管线;70、备用管线;71、第一电飞线;72、第一光飞线;73、第一液飞线;74、第二光飞线;75、第二电飞线;76、第一内部电飞线;77、第二内部电飞线;78、液管线;79、低压液压分支管线;80、乙二醇飞线;81、第二液飞线;82、水下采油树;83、第一水下跨接管;84、第三电飞线;85、第四电飞线;86、第二水下跨接管;87、第一海底管线终端设备;88、脐带缆;89、第三水下跨接管;90、第二海底管线终端设备。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

本发明实施例提供了一种带控制系统的水下中心管汇,结合附图1至附图11所示,包括吸力锚7、框架9、管汇模块1、生产管道系统3、乙二醇管道系统5、以及放空管道系统6。

具体地,吸力锚7包括筒体14、设置在筒体14上的开孔结构13、设置在筒体14上的刻度标识12、设置在筒体14上与刻度标识12对应的数字标识11、以及设置在筒体14顶端的若干个调平机构10,框架9设置在若干个调平结构上。在本实施例中,筒体14直径为7.6米,当然,根据实际需求也可以进行调整。

具体地,框架9分为三层,且均布置有阳极30,框架9包括顶层结构25、与顶层结构25对应设置的底层结构(图中未标注)、以及设置在顶层结构25与底层结构之间的若干个吊装立柱29,每一吊装立柱29的顶端设置有一穿过顶层结构25的吊耳26,底层结构设置在若干个调平机构10上,顶层结构25与底层结构之间间隔设置有一个控制器底座27以及两个路由器底座28,第一水下路由器2和第二水下路由器4分别设置在两个路由器底座28上,控制模块8设置在控制器底座27上,管汇顶板24设置在顶层结构25上。在本实施例中,阳极30为Al-Zn-In系合金阳极30。

具体地,管汇模块1包括设置框架9上的第一水下路由器2、第二水下路由器4、控制模块8、管汇顶板24、液管线78、以及水下多路液压接头65,第一水下路由器2和第二水下路由器4均与控制模块8连接,第一水下路由器2和第二水下路由器4均与水下采油树82连接,第一水下路由器2和第二水下路由器4均与脐带缆88连接,控制模块8与水下多路液压接头65连接,水下多路液压接头65分别连接脐带缆88与水下采油树82。其中,液管线78用于对脐带缆88中的液压和化学药剂进行分配。

具体地,脐带缆88分有第一电飞线71、第一光飞线72、第二电飞线75、第二光飞线74以及第一液飞线73。其中,第一水下路由器2分别连接第一电飞线71和第一光飞线72,第二水下路由器4分别连接第二电飞线75和第二光飞线74。

具体地,第一水下路由器2将光信号转为电信号后通过九根第一内部电飞线76和第三电飞线84与水下采油树82连接,第二水下路由器4将光信号转为电信号后通过九根第二内部电飞线77和第四电飞线85与水下采油树82连接。

具体地,第一水下路由器2还通过一根第一内部电飞线76和一根第二内部电飞线77与控制模块8连接,以为控制模块8提供电力。

具体地,管汇顶板24上设置有水下机器人操作把手15、水下阀门操作口16、水下阀门标识17、管汇安装方向标识18、腐蚀监测点20、管汇重量标识21、对应第一路由器位置的第一开门结构19、对第二水下路由器4位置的第二开门结构23、对应控制模块8的第三开门结构22。

具体地,水下机器人操作把手15设置在第一开门结构19、第二开门结构23以及第三开门结构22、以及管汇底板的其它位置。这样可以通过水下机器人打开对应位置,以实现第一水下路由器2、第二水下路由器4、以及控制模块8的回收和安装。

具体地,水下多路液压接头65上设置有两根高压液压管线66、两根低压液压管线67、三根甲醇管线68、一根化学药剂注入管线69、以及一根备用管线70,两根低压液压管与控制模块8的低压液压分支管线79连接。这样可以在内部分配后通过低压液压管与液控水下阀门的执行器连接,实现对水下阀门的远程控制功能。

在本实施例中,高压液压管线66的尺寸为3-4英尺,压力等级为10000psi;低压液压管线67的尺寸为3-4英尺,压力等级为5000psi;甲醇管线68的尺寸为1英尺,压力等级为5000psi;化学药剂注入管线69的尺寸为3-4英尺,压力等级为5000psi;备用管线70的尺寸为3-4英尺,压力等级为5000psi;管线材质均为双相不锈钢S31803。

具体地,水下多路液压接头65通过第二液飞线81与水下采油树82连接,以将液压和化学药剂输送至水下采油树82。

具体地,生产管道系统3设置在框架9内,生产管道系统3包括生产管线、分别连接在靠近生产管线两端的两根生产预留管线、以及间隔连接在生产管线上的八根生产支管线,生产管线与第二海底管线终端设备90连接,生产管线还与水下清管球发射或接收装置连接,生产支管线与水下采油树82连接。其中,生产管线与水下清管球发射或接收装置连接,可以实现水下清管作业,当然,根据实际需求,生产管线还可以水下清管球发射和接收装置连接;设置八根生产支管线可使其满足八个水下井口的接入。

具体地,生产管线包括生产主管45、分别设置在生产主管45两端的第一水下球阀33和第三水下球阀44、分别连接第一水下球阀33和第三水下球阀44的两根弯管36、分别设置在两根弯管36的端部的第一水下连接器31和第三水下连接器46,第一水下连接器31通过第三水下跨接管89与第二海底管线终端设备90连接。其中,第一水下连接器31与第二海底管线终端设备90连接,可将管汇从水下采油树82汇集的流体进行外输。

具体地,生产预留管线包括设置在生产主管45靠近端部的第二水下球阀37、连接第二水下球阀37的第一弯头36、连接第一弯头36的第一直管段35、连接第一直管段35端部的第二水下连接器34。其中,第二水下连接器34可满足新建海底管道的接入,使其具备水下生产系统扩展回接的功能;第二水下球阀37也可以通过挡球三通43与生产主管45连接。

具体地,生产支管线包括连接在生产主管45上的挡球三通43、连接挡球三通43的第三直管段42、连接第三直管段42的第一水下闸阀41、连接第一水下闸阀41的第二弯头40、连接第二弯头40的第二直管段39、连接第二直管段39端部的支管水下连接器38,支管水下连接器38通过第一水下跨接管83与水下采油树82连接。

具体地,乙二醇管道系统5设置在框架9内并与水下采油树82连接,乙二醇管道系统5包括乙二醇管线、连接在靠近乙二醇管线一端的两根乙二醇预留管线、以及间隔连接在乙二醇管线上的八根乙二醇支管线,乙二醇管线与第一海底管线终端设备87连接。

具体地,乙二醇管道系统5通过乙二醇飞线80将乙二醇分配到水下采油树82中。

具体地,乙二醇管线包括乙二醇主管54、连接在乙二醇主管54第一端的第七水下连接器57、连接在乙二醇主管54上的第二水下闸阀47,第七水下连接器57通过第二水下跨接管86与第一海底管线终端设备87连接。

具体地,两根乙二醇预留管线的端部分别设置有第五水下连接器55和第六水下连接器56,这样设置可以为新建的水下井口提供乙二醇。

具体地,乙二醇支管线包括设置在乙二醇主管54上的第一变径三通53、连接第一变径三通53的第六直管段52、连接第六直管段52的第三水下闸阀51、连接第三水下闸阀51的第五直管段50、连接第五直管段50的第四直管段49、连接第四直管段49端部的第四水下连接器48。

在本实施例中,生产管线和生产预留管线的管道尺寸均为12英寸,生产支管线的管道尺寸为8英寸,乙二醇管线的管道尺寸为5英寸,材质均为API 5L X65内衬3mm耐腐蚀合金Inconel 625;乙二醇支管线和乙二醇预留管线的管道尺寸均为2.5英寸,材质为超级双相钢SS2507。

具体地,放空管道系统6包括放空管线、以及间隔连接在放空主管63上的八根放空支管线。其中,放空管道系统6可用于管道水合物解堵放空或井口放空。

具体地,放空管线包括放空主管63、连接在放空主管63第一端的第八水下连接器64。当然,根据实际需求,放空管线还可以包括用于连接的直管段和弯头等。

具体地,放空支管线包括设置在放空主管63上的三通62、连接三通62的第八直管段61、连接第八直管段61的第四水下闸阀60、连接第四水下闸阀60的第七直管段59、连接第七直管段59端部的变径接头58。

在本实施例中,第一水下连接器31、第二水下连接器34、第三水下连接器46为立式卡爪连接器,尺寸为12英寸,压力等级为5000psi;支管水下连接器38为立式卡爪连接器,尺寸为8英寸,压力等级为5000psi;第四水下连接器48、第五水下连接器55和第六水下连接器56为水平连接器,尺寸为2.5英寸,压力等级为5000psi;第七水下连接器57为立式卡爪连接器,尺寸为6英寸,压力等级为5000psi;第八水下连接器64为立式连接器,尺寸为2.5英寸,压力等级为5000psi。

在本实施例中,第一水下球阀33、第二水下球阀37、第三水下球阀44均为单作用水下液控球阀,尺寸为12英寸,压力等级为2500磅;第一水下闸阀41为单作用水下液控闸阀,尺寸为8英寸,压力等级为5000psi;第二水下闸阀47为单作用水下液控闸阀,尺寸为5英寸,压力等级为5000psi;第三水下闸阀51和第四水下闸阀60为单作用水下液控闸阀,尺寸为2.5英寸,压力等级为5000psi。

本发明的使用过程是:先通过船舶吊机将吸力锚7吊装到海底,通过筒体14上的数字标识11和刻度标识12判断吸力锚7是否安装到了设计深度,并通过调平机构10进行水平度的调整,然后,通过吊装立柱29上的吊耳26将管汇模块1吊装并固定到调平机构10上。其中,管汇模块1与脐带缆88连接,包括第一电飞线71、第二电飞线75、第一光飞线72、第二光飞线74和第一液飞线73的连接,然后,再依次完成第一水下跨接管83、第二水下跨接管86、第三水下跨接管89、乙二醇飞线80、第二液飞线81、第三电飞线84、第四电飞线85的连接。

正常生产时,通过生产主管45上的第一水下连接器31与第二海底管线终端设备90连接,将管汇从水下采油树82汇集的流体进行外输,通过第三水下连接器46与水下清管球发射或接收装置连接,实现水下清管作业。预留生产管线上设置有第二水下连接器34,可以满足两条未来新建海底管道的接入,具备水下生产系统扩展回接的功能。生产支管可以满足八个水下井口的接入,乙二醇管道系统5可以通过乙二醇飞线80将乙二醇分配到八颗水下采油树82,放空管道系统6可以用于管道水合物解堵放空或井口放空。

第一水下路由器2和第二水下路由器4将光信号转换为电信号后通过九根第一内部电飞线76、九根第二内部电飞线77和第一电飞线71、第二电飞线75分别输送至水下采油树82,并分别通过一根第一内部电飞线76和一根第二内部电飞线77为水下控制模块8提供电力。水下控制模块8与两根低压液压管线67连接,在内部分配后通过低压液压分支管线79与液控水下阀门的执行器连接,实现对水下阀门的远程控制功能。

第一水下路由器2和第二水下路由器4采用冗余设计,水下控制模块8内部的电分配模块也采用冗余设计,这三个设备上部分别设置有开门结构,开门结构上设置有水下机器人操作把手15。如果设备出现故障,可以在油气田不停产的情况下,通过水下机器人将开门结构打开,实现水下路由器和水下控制模块8分别从水下路由器底座28和控制器底座27上进行回收和维修,然后再安装回去。

本发明的技术效果在于:通过上述结构实现了一套完整且控制范围大的水下中心管汇设备;同时,还能使其适用于松软的土壤和更深的水下生产,满足多颗水下采油树82的同时接入,支持水下机器人对水下路由器和控制模块8进行独立回收和安装,且具备防落物、光信号转为电信号、水下阀门远程遥控操作、对新建管线进行扩展回接、水下管球发射或接收装置的接入等功能。

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 一种带控制系统的水下中心管汇

- 水平无潜连接集成控制系统的水下管汇