加工薄壁件的精密长短刃PCBN小螺旋角立铣刀及加工方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于机械加工技术领域,尤其涉及一种加工铸铁薄壁件的精密长短刃PCBN小螺旋角立铣刀及加工方法。

背景技术

在铸铁薄壁件的加工中,由于铸件的硬度及切削性的影响,硬质合金等现有刀具加工寿命极低;

而PCBN刀坯因为材料为平面结构的限制,很难制作具有螺旋角的刀具,所以传统的前刀面为斜面,且切削刃不能够逐渐平稳地切入工件;由于PCBN超硬材料的特性原因,现有的加工工艺很难实现在平面前刀面上加工出螺旋前刀面;现有刀具很难达到较高的产品表面质量,同时由于薄壁铸件的原因,在加工过程中很容易出现让刀变形等现象,从而加工后的工件垂直度不好;现有的刀具刃口长度均为等长,端刃数量相对较少,故刀具寿命低且加工效率低。

发明内容

本发明提供一种加工薄壁件的精密长短刃PCBN小螺旋角立铣刀及加工方法,旨在解决上述存在的立铣刀加工寿命低、加工效率低、加工产品表面质量差、加工产品垂直度差、加工精度低、难以满足薄壁工件高垂直度要求的问题。

本发明是这样实现的,一种加工薄壁件的精密长短刃PCBN小螺旋角立铣刀及加工方法,包括硬质合金基体和多组PCBN切削刃,多组所述PCBN切削刃均布在所述硬质合金基体的端部周向上;所述PCBN切削刃包括短刃和长刃,所述短刃和长刃间隔设置在所述硬质合金基体上,所述长刃两两相对分布,所述短刃两两相对分布,所述短刃和长刃的前刀面上分别设置有螺旋角。

所述加工方法包括:

S1选择硬质合金基体材料和PCBN切削刃刀坯材料;

S2通过双顶尖外圆磨加工硬质合金基体;

S3将短刃刀坯和长刃刀坯间隔焊接在硬质合金基体上;

S4对PCBN切削刃的前刀面进行磨削,刃磨出螺旋角,螺旋角为1°~6°,得到具有小螺旋角的螺旋前刀面;

S5对刃口和后刀面进行磨削,形成具有螺旋结构的螺旋后刀面,得到小螺旋角立铣刀;

其中,PCBN切削刃的端刃前角-5<γ

进一步的,相邻两个所述PCBN切削刃的刃口在所述硬质合金基体上的中心夹角为360°/(A+B),其中,A为所述长刃设置的数量,B为所述短刃设置的数量。

进一步的,所述长刃和短刃数量A+B设置为4、6、8、10……50。

进一步的,所述螺旋角为1°~6°。

进一步的,所述PCBN切削刃的刃口直径为8-32mm,柄部直径为8-32mm。

进一步的,所述短刃长度为10-40mm,长刃长度为20-80mm,短刃长度小于长刃长度。

进一步的,所述长刃的相对齿径向跳动为0.001~0.005mm,端刃跳动为0.001~0.005mm;所述短刃的相对齿径向跳动为0.001~0.005mm,端刃跳动为0.001~0.005mm;所述长刃的齿直径与所述短刃的齿直径之差为0.05~1.0mm。

进一步的,所述PCBN切削刃的端刃具有前角γ

进一步的,所述硬质合金基体材料为钴含量为6%~15%的硬质合金,所述PCBN切削刃采用高含量PCBN刀坯,CBN含量为70~95%VOL。

进一步的,所述PCBN切削刃的刃口锯齿为0.002~0.02mm。

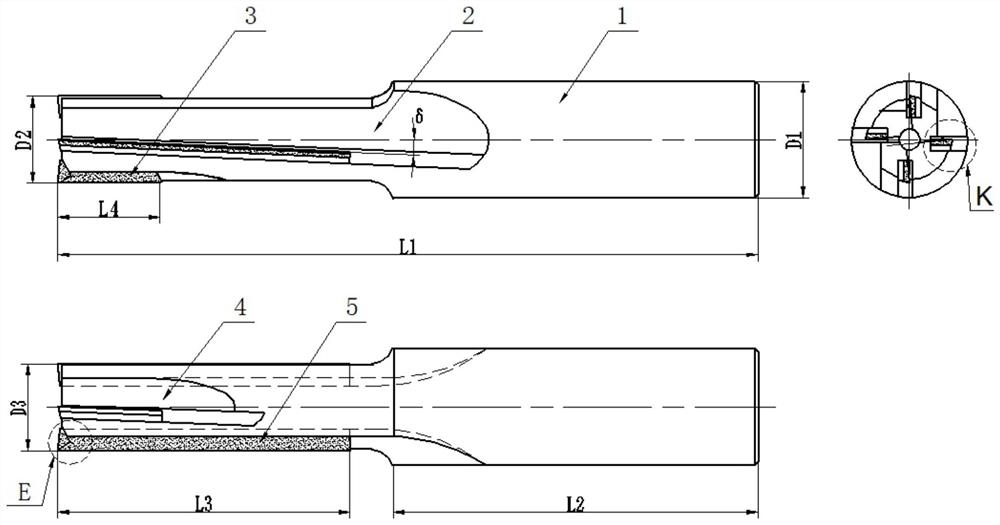

进一步的,所述PCBN切削刃端刃后刀面粗糙度为Ra1,其中0.1 与现有技术相比,本发明的有益效果是: 在材料方面,由于铸件的硬度及切削性的影响,为了提高刀具寿命,获得良好的产品表面质量,立铣刀采用超硬PCBN材料作为切削刃,硬质合金作为基体。 在结构方面,由于PCBN刀坯为平面结构的限制,本发明利用对小斜度平面前刀面刃磨,实现了具有小螺旋角的螺旋前刀面和螺旋后刀面的螺旋切削刃,使螺旋切削刃在小切削深度情况下能够逐渐平稳地切入工件,加工产品时改善了让刀现象,提高加工产品表面质量和薄壁垂直度;刃口采用A和B两种长短齿两两相对的搭配的结构,增加端刃数量,在保证刚性的前提下大大的提高了刀具寿命,提高加工效率。 在工艺方面,本发明在工艺方面利用小角度平面前刀面刃磨出小螺旋角的螺旋前刀面,利用数控磨床磨削出螺旋后刀面,拓宽了PCBN的加工工艺,实现了PCBN立铣刀螺旋切削刃的加工;由于薄壁件易于变形的原因,难以实现精密铣削的目标,本发明采用了相对切削刃极小的跳动控制,刀具相对切削刃径向跳动可小于0.003mm,端刃跳动可小于0.002mm,实现了铸铁薄壁件的精密铣削。 附图说明 图1为本发明结构示意图; 图2为本发明端刃结构示意图,即图1中E处放大图; 图3为本发明周刃结构示意图,即图1中K处放大图; 图中:1-硬质合金基体、2-长刃容屑槽、3-短刃、4-短刃容屑槽、5-长刃、6-PCBN切削刃。 具体实施方式 为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。 在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。 请参阅图1-3,本发明提供一种技术方案:一种加工薄壁件的精密长短刃3PCBN小螺旋角立铣刀,包括硬质合金基体1和多组PCBN切削刃6,多组PCBN切削刃6均布在硬质合金基体1的端部周向上;PCBN切削刃6包括短刃3和长刃5,短刃3和长刃5间隔设置在硬质合金基体1上,长刃5两两相对分布,短刃3两两相对分布,短刃3和长刃5的前刀面上分别设置有螺旋角。 本实施方式中,相邻两个PCBN切削刃6的刃口在硬质合金基体1上的中心夹角为360°/(A+B),其中,A为长刃5设置的数量,B为短刃3设置的数量,长刃5和短刃3的数量A+B设置为4、6、8、10……50。 硬质合金基体1上设置有长刃容屑槽2和短刃容屑槽4。 其中,螺旋角为1°~6°。 加工方法包括: S1选择硬质合金基体材料和PCBN切削刃刀坯材料; S2通过双顶尖外圆磨加工硬质合金基体; S3将短刃刀坯和长刃刀坯间隔焊接在硬质合金基体上; S4对PCBN切削刃的前刀面进行磨削,刃磨出螺旋角,螺旋角为1°~6°,得到具有小螺旋角的螺旋前刀面; S5对刃口和后刀面进行磨削,形成具有螺旋结构的螺旋后刀面,得到小螺旋角立铣刀; 其中,PCBN切削刃的端刃前角-5<γ PCBN切削刃端刃后刀面粗糙度为Ra1,其中0.1 在材料方面,由于铸件的硬度及切削性的影响,为了提高刀具寿命,获得良好的产品表面质量,立铣刀采用超硬PCBN材料作为切削刃,硬质合金作为基体。 在结构方面,由于PCBN刀坯为平面结构的限制,本发明利用对小斜度平面前刀面刃磨,实现了具有小螺旋角的螺旋前刀面和螺旋后刀面的螺旋切削刃,使螺旋切削刃在小切削深度情况下能够逐渐平稳地切入工件,加工产品时改善了让刀现象,提高加工产品表面质量和薄壁垂直度;刃口采用A和B两种长短齿两两相对的搭配的结构,增加端刃数量,在保证刚性的前提下大大的提高了刀具寿命,提高加工效率。 在工艺方面,本发明在工艺方面利用小角度平面前刀面刃磨出小螺旋角的螺旋前刀面,利用数控磨床磨削出螺旋后刀面,拓宽了PCBN的加工工艺,实现了PCBN立铣刀螺旋切削刃的加工;由于薄壁件易于变形的原因,难以实现精密铣削的目标,本发明采用了相对切削刃极小的跳动控制,刀具相对切削刃径向跳动可小于0.003mm,端刃跳动可小于0.002mm,实现了铸铁薄壁件的精密铣削。 具体地,PCBN切削刃6的刃口直径为8-32mm,柄部直径为8-32mm。短刃3长度为10-40mm,长刃5长度为20-80mm,短刃3长度小于长刃5长度。 长刃5的相对齿径向跳动为0.001~0.005mm,端刃跳动为0.001~0.005mm;短刃3的相对齿径向跳动为0.001~0.005mm,端刃跳动为0.001~0.005mm;长刃5的齿直径与短刃3的齿直径之差为0.05~1.0mm。 PCBN切削刃6的端刃具有前角γ PCBN切削刃端刃后刀面粗糙度为Ra1,其中0.1 硬质合金基体1材料为钴含量为6%~15%的硬质合金,PCBN切削刃6采用高含量PCBN刀坯,CBN含量为70~95%VOL。 进一步的,PCBN切削刃6的刃口锯齿为0.002~0.02mm。 本发明是实现一种加工薄壁件的精密长短刃3PCBN小螺旋角立铣刀,包括硬质合金基体1、PCBN螺旋切削刃。 立铣刀硬质合金基体1上设置了多组PCBN切削刃6,PCBN切削刃6按刃长分为A、B两组,A组为长刃5两两相对分布,B组为短刃3两两相对分布,两组切削刃采用两两相对的长短齿搭配结构。 由于PCBN刀坯为平面结构,PCBN切削刃6利用小角度斜面前刀面刃磨出小螺旋角的螺旋前刀面,从而实现了PCBN螺旋立铣刀的螺旋刃的结构,同时PCBN刀坯刃口上设置了轴向前角、径向前角、周刃第一后角、周刃第二后角、端刃第一后角、端刃第二后角、端刃偏角等结构,其主要用于铸铁薄壁件的加工。 相邻两个PCBN长刃5和PCBN短刃3在立铣刀上的中心夹角为360°/(A+B),A为长刃5设置数量,B为短刃3设置数量。 PCBN短刃3、PCBN长刃5数量A+B设置为4、6、8、10……50。 PCBN切削刃6在斜平面前刀面上实现小螺旋角的螺旋前刀面,其螺旋角δ取值为1°~6°。 PCBN切削刃6利用两两相对的长短刃3交错形式,在保证刀具刚性的前提下提高了刀具寿命。 精密长短刃3PCBN小螺旋角立铣刀的刃口直径D PCBN短刃3的长度L PCBN长刃5直径为该铣刀的名义尺寸D3,相对齿的径向跳动取值在0.001~0.005mm之间,端刃跳动取值在0.001~0.005mm之间;PCBN短刃3直径为D2,相对齿的径向跳动在0.001~0.005mm之间,端刃跳动取值在0.001~0.005mm之间,且D2+η=D3,其中η=0.05~1.0mm。 PCBN立铣刀周刃的轴向锥度为顺锥0.01~0.03/100,倒锥0.01~0.03/100。 PCBN切削刃6的端刃具有前角γ PCBN切削刃端刃后刀面粗糙度为Ra1,其中0.1 硬质合金基体1材料为钴含量为6%~15%的硬质合金,PCBN切削刃6采用高含量PCBN刀坯,其CBN含量为70~95%VOL。 PCBN立铣刀的刃口锯齿为0.002~0.02mm。 本发明的工作原理为:本技术中通过由多轴联动数控机床使用特殊方式进行磨削前刀面,在立铣刀小角度平面前刀面上形成小螺旋角的螺旋前刀面,再利用数控刃磨设备磨削出后刀面,从而实现了具有小螺旋角切削刃的螺旋立铣刀,故刀具在旋转过程中周刃的每个位置都能够以相同的状态去切削工件,使得螺旋切削刃在小切削深度情况下能够逐渐平稳地切入工件,加工中改善了让刀现象,提高加工产品表面质量和薄壁垂直度;切削刃采用A和B两种长短齿两两相对搭配的结构,此结构中铸铁薄壁件侧壁主要由长刃完成加工,薄壁件端面由长刃和短刃同时完成加工,即增加端刃数量,在保证刚性的前提下大大的提高了刀具寿命,提高了加工效率;由于薄壁件易于变形,难以实现精密铣削的目标,本发明采用了控制相对切削刃极小的跳动,刀具相对切削刃径向跳动小于0.003mm,端刃跳动小于0.002mm,提高产品加工精度,实现了铸铁薄壁件的精密铣削。 以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 加工薄壁件的精密长短刃PCBN小螺旋角立铣刀及加工方法

- 一种加工薄壁件的精密长短刃PCBN小螺旋角立铣刀