一种灯条组装机

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及自动化组装设备技术领域,特别涉及一种灯条组装机。

背景技术

LED灯条,是一种将LED、限流电阻或其它电子元器件,采用SMT(表面贴装)的工艺,焊接到有一定电路结构的FPC(可弯折的柔性电路板)上面的一种产品,根据不同技术参数的需求,LED灯条整体长度不一,几厘米到近千米都可以;对LED灯条进行组装时,需将其粘贴在背板上,进而实现固定组装;过程中涉及LED灯条的上料、背板的上料、粘胶、组装、压合等;针对不同的组装条件,其设备的结构也大不相同;现有技术中,由于工序较多,为控制设备成本,常采用设备与人工配合操作,投入了大量的劳动力,且工作效率及成品率也较低,且为配合人工操作,设备无法在空间上实现合理分布,空间占用率过大;因此本发明研制了一种灯条组装机,以解决现有技术中存在的问题,经检索,未发现与本发明相同或相似的技术方案。

发明内容

本发明目的是:提供一种灯条组装机,以解决现有技术中为控制成本而投入大量人工,使得工作效率和成品率降低的问题,同时解决设备在空间上分布不合理,而造成空间占用率过大的问题。

本发明的技术方案是:一种灯条组装机,包括灯条上料机构、背板输送机构、设置在灯条上料机构与背板输送机构之间的灯条转台及贴胶机构;

所述灯条上料机构具有上下两层结构,包括将装有灯条的料盘进行传送的底部输送层、以及实现灯条与料盘分离的顶部分料层,所述底部输送层与顶部分料层均具有三个工位,所述底部输送层的三个工位沿水平方向设置有下层送料组件,所述顶部分料层的三个工位沿水平方向设置有上层送料组件;所述底部输送层沿运动方向的第三工位、以及顶部分料层沿运动方向的第一工位设置有升降送料组件;所述顶部分料层沿运动方向的第二工位上方设置有将灯条转移至灯条转台的取料组件;

所述背板输送机构与灯条上料机构平行设置,并具有三个工位,且三个工位设置有实现背板传送的水平送料组件,沿运动方向的第二工位处设置有将灯条由灯条转台转移至背板上进行组装的机械手组件,沿运动方向的第三工位处设置有将灯条与背板压合的保压组件;

所述贴胶机构跨设在灯条转台上方,包括安装架、设置在安装架上并沿安装架水平运动的卷料供料组件及撕胶带组件。

优选的,所述上层送料组件沿运动方向的第一工位两侧对称设置有夹紧抬料组件,第二工位两侧对称设置有顶料限位组件,第三工位两侧对称设置有夹紧叠料组件;所述水平送料组件沿运动方向的第一工位上方架设有第一定位组件、第二工位两侧对称设置有第二定位组件、第三工位两侧对称设置有第三定位组件。

优选的,所述夹紧抬料组件及夹紧叠料组件均包含有抬料杆,所述顶料限位组件包含有顶料杆及限位杆;所述抬料杆的升降及伸缩、顶料杆的升降、以及限位杆的伸缩均采用独立的气缸进行驱动;所述第一定位组件包括一对定位板、安装在定位板下方的若干定位滚轴、以及驱动定位板相对运动的具有反向螺纹的电缸;同侧的定位滚轴沿背板的运动方向分布;所述第二定位组件及第三定位组件均包含有定位杆,所述定位杆的伸缩采用气缸驱动。

优选的,所述下层送料组件选用皮带机构,所述上层送料组件沿运动方向的第二工位及第三工位也选用皮带机构;所述皮带机构设置在垂直于运动方向的两侧,两侧之间呈中空状;所述升降送料组件包含有设置在皮带机构之间的升降盘,所述升降盘采用电缸驱动升降;所述上层送料组件沿运动方向的第一工位与第二工位处设置有平移盘,所述平移盘采用电缸进行驱动,并可移动至第二工位处的皮带机构之间;所述升降盘及平移盘均具有一个工位的长度。

优选的,所述取料组件包括支撑横梁、以及架设在支撑横梁上呈长条形的第一吸板;所述第一吸板的升降及沿水平方向的运动均采用电缸进行驱动,其水平运动方向与皮带机构的运动方向垂直。

优选的,所述水平送料组件沿运动方向的第一工位、第二工位及第三工位选用移栽机构,且第一工位与第三工位处还设置有分设在移栽机构两侧的皮带机构;所述移栽机构包含有沿运动方向设置的两个移栽板,所述移栽板具有一个工位的长度,其升降采用气缸进行驱动,沿水平方向的同步运动采用电缸进行驱动。

优选的,所述机械手组件端部设置有呈长条形的第二吸板,并能实现升降、平移及旋转;所述保压组件包含有保压杆,所述保压杆设置在同侧定位杆偏向背板运动的一侧,其升降及伸缩采用气缸驱动。

优选的,所述灯条转台设置在灯条上料机构中间工位与背板输送机构中间工位之间,偏向灯条上料机构及背板输送机构的上端侧边分别设置有供灯条放置的定位座;偏向背板输送机构的一侧还设置有灯条转移机构;所述灯条转移机构包括沿定位座长轴方向分布的若干吸嘴,所述吸嘴的升降及水平运动均采用气缸驱动;所述灯条转台两侧均设置有用于检测灯条的CCD组件。

优选的,所述卷料供料组件及撕胶带组件均通过电缸驱动实现水平运动;其中,所述卷料供料组件包括对胶带和离型带进行缠绕及导向的卷料导向件、用于按压胶带头部进行粘贴的压料杆、沿胶带粘贴方向滚动按压胶带的滚轮、实现胶带一侧离型带撕开的剥离导板、以及设置在压料杆下方的剪刀;所述压料杆、滚轮及剥离导板均通过气缸驱动升降;所述剪刀沿水平方向设置,并通过气缸驱动伸缩;所述撕胶带组件包含有沿倾斜方向设置的夹爪气缸,所述夹爪气缸采用气缸驱动升降。

优选的,所述卷料导向件包括用于对未撕开的胶带进行导向的放料组件、以及对经过剥离导板处撕开的离型带进行导向的收料组件;所述放料组件包括放料卷轴、用于对胶带进行导向的若干胶带导轮及胶带浮动轮;所述收料组件包括收料卷轴、用于对离型带进行导向的若干离型带导轮及离型带浮动轮;所述放料卷轴及收料卷轴通过步进电机驱动转动。

与现有技术相比,本发明的优点是:

本发明用于实现LED灯条的组装,工序包括载满LED灯条的料盘的上料、 LED灯条的取料、空料盘的下料、LED灯条贴胶、背板的上料、贴胶完成的LED 灯条与背板的组装及压合;由于工序较多,执行各工序的组件能够达到高度配合,并在空间上进行合理分布,空间占用率小,工作效率高。

附图说明

下面结合附图及实施例对本发明作进一步描述:

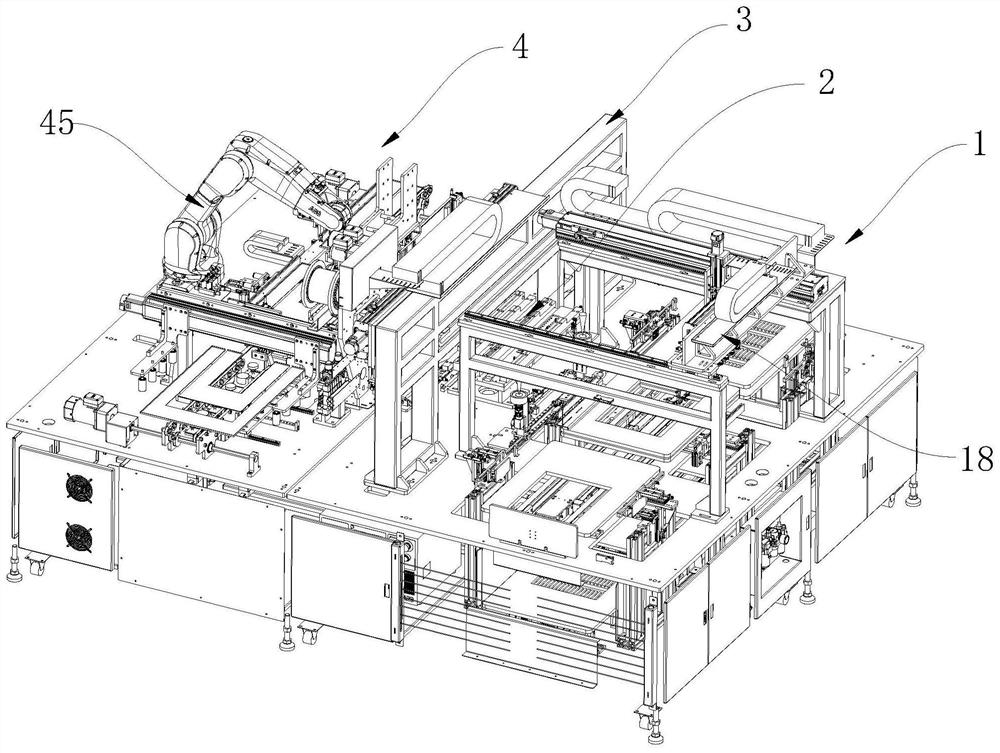

图1为本发明所述的一种灯条组装机的结构示意图;

图2为本发明所述的一种灯条组装机的俯视图;

图3为本发明所述灯条上料结构的结构示意图;

图4为本发明所述底部输送层及顶部分料层的结构示意图;

图5为本发明所述夹紧抬料组件在图3中a处的结构放大示意图;

图6为本发明所述顶料限位组件在图3中b处的结构放大图;

图7为本发明所述夹紧叠料组件在图3中c处的结构放大图;

图8为本发明所述取料组件的结构示意图;

图9为本发明所述灯条转台的结构示意图;

图10为本发明所述贴胶机构与灯条转台的设置结构示意图;

图11为本发明所述卷料供料组件的结构示意图;

图12为本发明所述卷料供料组件在图11中的d处结构放大图;

图13为本发明所述卷料供料组件在图11中的e处结构放大图;

图14为本发明所述胶带及离型带在卷料供料组件上的绕设路径图;

图15为本发明所述撕胶带组件的结构示意图;

图16为本发明所述背板输送机构的结构示意图(缺省机械手组件);

图17为本发明所述水平送料组件的结构示意图;

图18为本发明所述移栽机构的结构示意图;

图19为本发明所述第一定位组件、第二定位组件及第三定位组件的结构示意图;

图20为本发明所述机械手组件的结构示意图;

图21为本发明所述第二吸板的结构示意图;

图22为本发明所述机械手组件从灯条转移机构处取料时的侧视图,并包含有贴胶完成的LED灯条的放大图;

图23为本发明所述机械手组件放置LED灯条至背板上时的侧视图,并包含有贴胶完成的LED灯条的放大图;

图24为本发明所述保压组件的设置结构示意图;

图25为本发明所述保压组件工作时按压LED灯条至背板内壁上的局部放大图。

其中:01、皮带机构,02、气缸,03、电缸,04、胶带,05、离型纸,06、 LED灯条,07、背板;

1、灯条上料机构;

101、底部输送层,102、顶部分料层;

11、下层送料组件,12、上层送料组件,13、升降送料组件,131、升降盘,14、平移盘,15、夹紧抬料组件,151、抬料杆,16、顶料限位组件,161、顶料杆,162、限位杆,17、夹紧叠料组件,18、取料组件,181、支撑横梁, 182、第一吸板;

2、灯条转台;

21、定位座,22、灯条转移机构,221、吸嘴,23、CCD组件;

3、贴胶机构;

31、安装架,32、卷料供料组件,33、撕胶带组件;

321、卷料导向件,322、压料杆,323、滚轮,324、剥离导板,325、剪刀;

3211、放料卷轴,3212、胶带导轮,3213、胶带浮动轮,3214、收料卷轴,3215、离型带导轮,3216、离型带浮动轮,3217、步进电机;

331、夹爪气缸,332、光纤传感器;

4、背板输送机构;

41、水平送料组件,42、第一定位组件,43、第二定位组件,44、第三定位组件,45、机械手组件,46、保压组件;

411、移栽机构,4111、移栽板,412、组装载台;

421、定位板,422、定位滚轴;

431、定位杆;

451、第二吸板,452、吸气口;

461、保压杆。

具体实施方式

下面结合具体实施例,对本发明的内容做进一步的详细说明:

如图1所示,一种灯条组装机,用于实现LED灯条06与背板07的组装,其结构包括灯条上料机构1、背板输送机构4、设置在灯条上料机构1与背板输送机构4之间的灯条转台2及贴胶机构3。

如图3所示,灯条上料机构1具有上下两层结构,包括将装有灯条的料盘 (以下简称为“满料盘”)进行传送的底部输送层101、以及实现灯条与料盘分离的顶部分料层102;结合图2所示,底部输送层101与顶部分料层102均具有三个工位,其中底部输送层101的三个工位按满料盘的运动方向分别为: a1、a2、a3,顶部分料层102的三个工位按料盘的运动方向分别为b1、b2、 b3。

如图4所示,底部输送层101的三个工位沿水平方向设置有下层送料组件 11,下层送料组件11选用皮带机构01,皮带机构01设置在垂直于运动方向的两侧,两侧之间呈中空状;顶部分料层102的三个工位沿水平方向设置有上层送料组件12,上层送料组件12沿运动方向的第二工位b2及第三工位b3也选用皮带机构01,沿运动方向的第一工位b1与第二工位b2处设置有平移盘 14,平移盘14上端面与顶部分料层102的皮带机构01上端面的高度相同,并采用电缸03进行驱动,并可移动至第二工位b2处的皮带机构01之间,同时该电缸03设置在第二工位b2与第三工位b3处,避免影响后续的升降送料组件的动作;底部输送层101沿运动方向的第三工位、以及顶部分料层102沿运动方向的第一工位设置有升降送料组件13,升降送料组件13包含有设置在皮带机构01之间的升降盘131,该升降盘131采用电缸03驱动升降;本实施例中,升降盘131及平移盘14均具有一个工位的长度。

如图3所示,上层送料组件12沿运动方向的第一工位b1两侧对称设置有夹紧抬料组件15,第二工位b2两侧对称设置有顶料限位组件16,第三工位 b3两侧对称设置有夹紧叠料组件17;如图5、图6、图7所示,夹紧抬料组件 15及夹紧叠料组件17均包含有抬料杆151,顶料限位组件16包含有顶料杆 161及限位杆162;抬料杆151的升降及伸缩、顶料杆161的升降、以及限位杆162的伸缩均采用独立的气缸02进行驱动。

结合图1、图8所示,顶部分料层102沿运动方向的第二工位b2上方设置有将灯条转移至灯条转台2的取料组件18;取料组件18包括支撑横梁181、以及架设在支撑横梁181上呈长条形的第一吸板182;第一吸板182的升降及沿水平方向的运动均采用电缸03进行驱动,其水平运动方向与皮带机构01 的运动方向垂直。

关于上述灯条上料机构1的具体工作原理如下:

(1)初始状态:升降盘131处在底部输送层101的皮带机构01之间的下方,平移盘14处在顶部分料层102的第二工位b2处的皮带机构01之间;

(2)如图4所示,满料盘从底部输送层101的第一工位a1沿皮带机构 01运动至第三工位a3,运动方向如图中的箭头①方向所示;

(3)升降送料组件13开始工作,升降盘131上升并托起满料盘向上运动至夹紧抬料组件15之间,运动方向如图中的箭头②方向所示;

(4)结合图5所示,夹紧抬料组件15开始工作,首先,气缸02驱动抬料杆151沿水平方向运动并夹紧满料盘两侧,接着气缸02驱动抬料杆151托起满料盘上升一小段距离;

(5)如图4所示,电缸03驱动平移盘14向顶部分料层102的第一工位 b1处运动,即图示状态,此时平移盘14处在满料盘下方,夹紧抬料机构再反向运动使满料盘放置在平移盘14上,接着平移盘14反方向运动至第二工位 b2处,运动方向如图中的箭头③方向所示;

(6)结合图6所示,顶料限位组件16开始工作,气缸02驱动顶料杆161 向上运动一小段距离,并将满料盘向上托起;接着,限位杆162沿水平方向运动并夹紧满料盘两侧,在限位的过程中起到了有效的定位作用;

(7)取料组件18开始工作,第一吸板182向下运动并吸取放置在料盘内的LED灯条,接着向灯条转台2一侧运动,并将LED灯条放置在灯条转台2 上。

如图1、图2所示,灯条转台2设置在灯条上料机构1中间工位与背板输送机构4中间工位之间,结合图9所示,偏向灯条上料机构1及背板输送机构 4的上端侧边分别设置有供灯条放置的定位座21;偏向背板输送机构4的一侧还设置有灯条转移机构22;灯条转移机构22包括沿定位座21长轴方向分布的若干23,吸嘴221的升降及水平运动均采用气缸02驱动;灯条转台2两侧均设置有用于检测灯条的CCD组件。

如图10所示,贴胶机构3跨设在灯条转台2上方,包括安装架31、设置在安装架31上并沿安装架31水平运动的卷料供料组件32及撕胶带组件33;其中卷料供料组件32及撕胶带组件33处在安装架31偏向背板输送机构4的一侧,并可运动至同侧的定位座21的正上方,用于对LED灯条进行粘胶处理,贴附的胶带具有双面离型纸结构,同时针对LED灯条的贴胶特性,针对设计了该贴胶机构3。

卷料供料组件32及撕胶带组件33均通过电缸03驱动实现水平运动;其中,如图11、图12所示,卷料供料组件32包括对胶带和离型带进行缠绕及导向的卷料导向件321、用于按压胶带头部进行粘贴的压料杆322、沿胶带粘贴方向滚动按压胶带的滚轮323、实现胶带一侧离型带撕开的剥离导板324、以及设置在压料杆322下方的剪刀325;压料杆322、滚轮323及剥离导板324 均通过气缸02驱动升降;剪刀325沿水平方向设置,并通过气缸02驱动伸缩;如图13所示,卷料导向件321包括用于对未撕开的胶带进行导向的放料组件、以及对经过剥离导板324处撕开的离型带进行导向的收料组件;放料组件包括放料卷轴3211、用于对胶带进行导向的若干胶带导轮3212及胶带浮动轮3213;收料组件包括收料卷轴3214、用于对离型带进行导向的若干离型带导轮3215 及离型带浮动轮3216;放料卷轴3211及收料卷轴3214通过步进电机3217驱动转动;结合图14所示,胶带04及离型纸05在卷料供料组件32上的绕设路径图分别如图中的粗实线和粗虚线所示。

撕胶带组件33用于撕除粘贴在LED灯条上的胶带上侧端的离型纸,如图 15所示,其结构包含有沿倾斜方向设置的夹爪气缸331,夹爪气缸331采用气缸02驱动升降,同时该夹爪气缸331端部设置有用于检测其是否夹取到离型纸的光纤传感器332。

上述贴胶机构3的具体工作原理如下:

(1)如图14所示,具有两面离型纸的胶带缠绕在放料卷轴上,并依次经过若干胶带导轮及胶带浮动轮到达剥离导板324处,胶带下端部的离型纸在剥离导板324处撕开,并反向依次经过若干离型纸导轮及离型纸浮动轮后,缠绕在收料卷轴上;需要保证的是,初始状态下,胶带头部处于压料杆322下方;

(2)未贴胶前,撕胶带组件33及卷料供料组件32均处于图10中的左侧端,撕胶带组件33等待工作,此时卷料供料组件32开始工作,并处于定位座 21左侧端上方,压料杆322向下运动,将胶带头部粘贴在LED灯条上(此时胶带下侧端的离型纸已被撕开),接着压料杆322上升,滚轮323向下按压在胶带上,卷料供料组件32受电缸03驱动向右运动,过程中滚轮323始终滚动按压在胶带上,保证胶带的固定粘贴(此时胶带上侧端的离型纸未被撕开),当运动至定位座21右侧端时,剪刀325伸出并将胶带剪断;然后卷料供料组件32继续向右运动,等待下一次工作;

(3)接着,撕胶带组件33开始工作,通过电缸03驱动向右运动,夹爪气缸331向下运动并夹取胶带上层的离型纸,当光纤传感器检测到离型纸端部已被夹取之后,夹爪气缸331上升,并继续向左运动,直至将离型纸全部撕离;此时LED灯条上的贴胶及剥离已全部完成;当下一个待贴胶的LED灯条放置到位后,卷料供料组件32及撕胶带组件33继续重复上述动作;

(4)当贴胶完成后,灯条转移机构22开始工作,通过吸嘴221吸取贴胶完成的LED灯条,等待被后续的机械手组件取料。

如图2所示,背板输送机构4与灯条上料机构1平行设置,并具有三个工位,按背板的运动方向分别为:c1、c2、c3,如图16所示,三个工位设置有实现背板传送的水平送料组件41,沿运动方向的第二工位c2处设置有将灯条由灯条转台2转移至背板上进行组装的机械手组件45,沿运动方向的第三工位处设置有将灯条与背板压合的保压组件46。

如图17所示,水平送料组件41沿运动方向的第一工位c1、第二工位c2 及第三工位c3选用移栽机构411,且第一工位与第三工位处还设置有分设在移栽机构411两侧的皮带机构01,第二工位处设置有组装载台412;如图18 所示,移栽机构411包含有沿运动方向设置的两个移栽板4111,每个移栽板 4111具有一个工位的长度,其升降采用气缸02进行驱动,沿水平方向的同步运动采用电缸03进行驱动。

如图19所示,水平送料组件41沿运动方向的第一工位c1上方架设有第一定位组件42、第二工位c2两侧对称设置有第二定位组件43、第三工位c3 两侧对称设置有第三定位组件44;第一定位组件42包括一对定位板421、安装在定位板421下方的若干定位滚轴422、以及驱动定位板421相对运动的具有反向螺纹的电缸03;同侧的定位滚轴422沿背板的运动方向分布;第二定位组件43及第三定位组件44均包含有定位杆431,定位杆431的伸缩采用气缸02驱动。

如图20所示,机械手组件45端部设置有呈长条形的第二吸板451,并能实现升降、平移及旋转;如图21所示,该第二吸板451呈竖直状态时,用于吸附LED灯条的吸气口452处在竖直外侧端面上;同时,如图22、图23所示,该机械手组件45转移LED灯条时,具有水平工位和竖直工位的切换,具体工作原理在下段中阐述;结合图19、图24所示,保压组件46包含有保压杆461,保压杆461设置在同侧定位杆431偏向背板运动的一侧,其升降及伸缩采用气缸02驱动,用于将LED灯条压合固定在背板的内侧壁上。

上述背板输送机构4的工作原理具体如下:

(1)背板07从水平送料组件41的第一工位c1端部通过皮带机构01进行传送,传送过程中通过第一定位组件42实现定位,直至背板07完全处于第一工位c1处;

(2)移栽机构411开始工作,初始状态下,移栽机构411的状态如图17 中所示,两个移栽板4111分别处于第一工位c1与第二工位c2处,处在第一工位c1处的移栽板4111向上运动顶起背板07,接着托起背板07再沿水平方向移动至第二工位c2处,并将背板放置于组装载台412上;

(3)机械手组件45开始工作,如图22所示,第二吸板451在水平工位上(即第二吸板451转动至呈水平状态)将灯条转移机构22中吸嘴221吸取的LED灯条06吸附,此时LED灯条上粘贴的胶带04朝上,接着,通过机械手组件45转移至背板07上方,转移过程中,如图23所示,第二吸板451由水平工位转变为竖直工位(即第二吸板451转动至竖直状态),此时LED灯条上粘贴的胶带04朝向外侧边,然后将LED灯条06放置于背板07上,此时第二吸板451工位的改变,实现了LED灯条沿水平轴向转动90°;同时,第二吸板451的转动如图20中的虚线箭头所示。

(4)移栽机构411继续工作,该步骤与步骤(2)是同步进行的,移栽机构411初始状态下,处在第二工位c2处的移栽板4111向上运动顶起背板07,托起背板07沿水平方向移动至第三工位c3处,并将背板07放置于皮带机构 01上;

(5)保压组件46开始工作,结合图25所示,保压杆461运动至背板07 上方,使灯条处于保压杆461与背板07内侧壁之间,接着保压感通过气缸02 驱动向右侧运动,运动方向如图中的虚线箭头所示,将侧壁带有胶带04的LED 灯条压紧在背板07上,进而实现了LED灯条06与背板07的压合。

本发明用于实现LED灯条06的组装,工序包括载满LED灯条06的料盘的上料、LED灯条06的取料、空料盘的下料、LED灯条06贴胶、背板07的上料、贴胶完成的LED灯条06与背板07的组装及压合;由于工序较多,执行各工序的组件能够达到高度配合,并在空间上进行合理分布,空间占用率小,工作效率高。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明,因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

- 一种LED灯盘与灯条组装机

- 一种灯条组装机