一种散货物料直卸式装车机

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及散货转运设备技术领域,尤其涉及一种散货物料直卸式装车机。

背景技术

煤炭、铁矿石等大宗散粒物料是我国经济发展的重要原材料,这些散料通常先堆积在一些转运中心,再利用铁路将散货输送到各地。在这个过程中,需要将卸载在转运中心的散货装载到火车车厢内,现有的码头有以下几种常见的散货物料装载方式:

(1)自卸车供料和装载机配合装车:自卸车将散货物料从堆场运送至列车线旁临时堆存,装载机铲取物料后将其倾倒至火车车厢内。此种装车方式的优点是设备与作业方式简单便捷,对场地和投入的要求底。但是缺点也很明显,此种装车方式采用间歇性接力式装车方式,相对于其他的装车方式,装车效率较低。另外,在作业过程中粉尘污染严重,货损率较高。

(2)固定平台自卸车直接倾倒装车:在运输铁路线旁修建简单的专用装车平台,高度和车厢顶部基本平齐,自卸车驶上平台将物料直接倾倒至车厢内。此种装车方式的优点是去掉中间转运环节,直接让自卸车给车厢供料,既降低了中间货损,又提高了转运效率。但是也存在不可忽视的缺陷,平台固定,需要牵引火车配合平台,需要司机调整自卸车配合平台,在这个过程中不可避免地增大了设备和时间成本,降低了转运效率。

(3)皮带机和移动式装车机配合装车:皮带机将物料输送至移动装车机上的接料点,移动装车机上的悬臂皮带机将物料装入火车车厢中。此种装车方式具有效率高、精度高、环保、经济性好等优点,但是在使用中,带式传输机构长度过长,占地面积过大,严重挤占码头作业区域,容易与其他设备发生干涉,在中小型码头难以推广使用。

(4)系统皮带机和装车楼配合装车:系统皮带机将散货物料从堆场输送至装车楼,装车楼将散货物料装载至火车车厢内,此种装车方式作为一种半自动化的列车装载方式,能快速、连续地将固体物料按预先设定的装载量值装载到以一定速度行进的列车中,装载效率高,污染小。但是装载设备建造和维护成本高,使用耗能量大。

以上四种散料装车方式都存在各自的优缺点,也都已经应用在码头散货输送过程中,并且对于体量和经济实力一般的中小转运中心而言,无法承担建造和使用系统皮带机及其配套设备的成本以及容纳皮带轮的空间。市场上的一些中小转运中心需要一种综合性能优良的散货输送设备。

发明内容

有鉴于此,有必要提供一种散货物料直卸式装车机,同时输送自卸车和散料,用以解决现有散货装车设备综合性能不强的问题。

本发明提供一种散货物料直卸式装车机,包括设于待装料列车轨道一侧的装车机轨道、可沿装车机轨道移动的装车机本体以及与装车机本体活动连接以用于承载自卸车的载车平台,所述装车机本体与所述载车平台之间设有供于驱动所述载车平台上下移动的升降组件,所述载车平台包括供于承载自卸车的第三载车板,供于驱动所述第三载车板转动的旋转组件以及供于驱动所述第三载车板水平移动的平移组件,以通过调整自卸车的高度及方位供自卸车的车尾对应于待装料列车轨道上的列车上方。

进一步的,所述载车平台包括从下往上依次设置的第一载车板和第二载车板,所述第三载车板设置在所述第二载车板上方且与所述第二载车板滑动连接,所述平移组件设置于所述第二载车板上供于驱动所述第三载车板相对所述第二载车板水平移动;所述第二载车板与所述第一载车板转动连接,所述旋转组件设置于所述第一载车板和第二载车板之间供于驱动所述第二载车板相对于所述第一载车板转动。

进一步的,所述升降组件包括第一导向单元和第一驱动单元,所述第一载车板的外边缘通过第一导向单元与所述装车机本体滑动连接,所述第一驱动单元分别与所述第一载车板和所述装车机本体连接;所述第一导向单元包括导向柱和导向套,所述导向柱与所述装车机本体固定连接,多个所述导向柱均匀分布在所述第一载车板的外侧,所述导向套嵌设于所述第一载车板的边缘中,所述导向套为半包围结构,多个开口朝外的所述导向套套设在所述导向柱上,以供对所述第一载车板进行定位和导向。

进一步的,所述第一驱动单元包括第一驱动件和牵引件,所述牵引件的两端分别连接所述第一载车板和第一驱动件,所述第一驱动件与所述装车机本体固定连接,所述第一驱动件通过所述牵引件驱动所述第一载车板上下移动,供于带动所述载车平台升降。

进一步的,所述旋转组件包括齿轮圈和第二驱动单元,所述齿轮圈的端面与所述第二载车板的底面固定连接,所述第二驱动单元包括第二驱动件和传动齿轮,所述第二驱动件与所述第一载车板固定连接,所述第二驱动件的输出端与所述传动齿轮连接,所述传动齿轮与所述齿轮圈相啮合,供于驱动第二载车板相对于第一载车板转动,从而带动第三载车板转动。

进一步的,所述第二驱动件的轴线与所述第一载车板平行设置,与所述第二驱动件同轴设置的所述传动齿轮与所述齿轮圈之间为锥齿轮传动。

进一步的,所述第二载车板包括平行设置的两挡板以及与两挡板固定连接的底板,向外突出的两所述挡板与底板之间形成滑槽,第三载车板嵌设在所述滑槽中且与所述滑槽滑动连接;所述平移组件包括多个导向件和第三驱动单元,多个所述导向件线性排列设置于所述挡板的内侧,所述第三载车板的底面与所述导向件滚动连接,以供降低所述第三载车板与所述第二载车板之间的滑动阻力;第三驱动单元驱动所述第三载车板相对于所述第二载车板平行移动。

进一步的,所述装车机本体的顶部设有相对于所述装车机本体垂直设置的侧架体,所述侧架体包括卸料导架和配重架,所述卸料导架和配重架分别设置于所述装车机本体的两侧,所述卸料导架沿移动方向的两侧对称设有导轨,靠近所述载车平台的一段导轨内侧设有辅助导向件,在第三载车板伸出所述第二载车板的过程中,所述第三载车板的伸出段与所述辅助导向件滚动连接,所述辅助导向件承载所述第三载车板上的载重,降低所述第三载车板的滑动阻力。

进一步的,所述导轨上滑动连接有卸料斗,所述卸料斗与所述第三载车板可拆卸连接,所述卸料斗上设有降低粉尘的防尘结构,所述卸料斗的下部设有朝向火车货厢的导料通道。

进一步的,所述装车机本体的两侧设有斜导架,所述斜导架的一端与所述装车机本体铰接,所述斜导架的另一端与装车机轨道滑动连接,以供所述斜导架随着所述装车机本体沿装车机轨道移动,便于自卸车进入和退出所述装车机本体。

与现有技术相比,本发明具有的有益效果为:

(1)本发明的一种散货物料直卸式装车机,利用设置在机体中的升降组件,旋转组件和平移组件改变自卸车的高度,车尾朝向以及横跨火车轨道的相对位置,便于向火车货厢卸货,降低了自卸车司机的劳动强度,提高散货的转运效率。

(2)本发明的一种散货物料直卸式装车机,结构简单可靠,建造成本低,能够符合中小型港口和转运中心要求,便于设备的推广使用。

(3)本发明的一种散货物料直卸式装车机,通过自卸车从卸料斗往车厢中输送散料,降低了粉尘污染,货物损失率低,

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

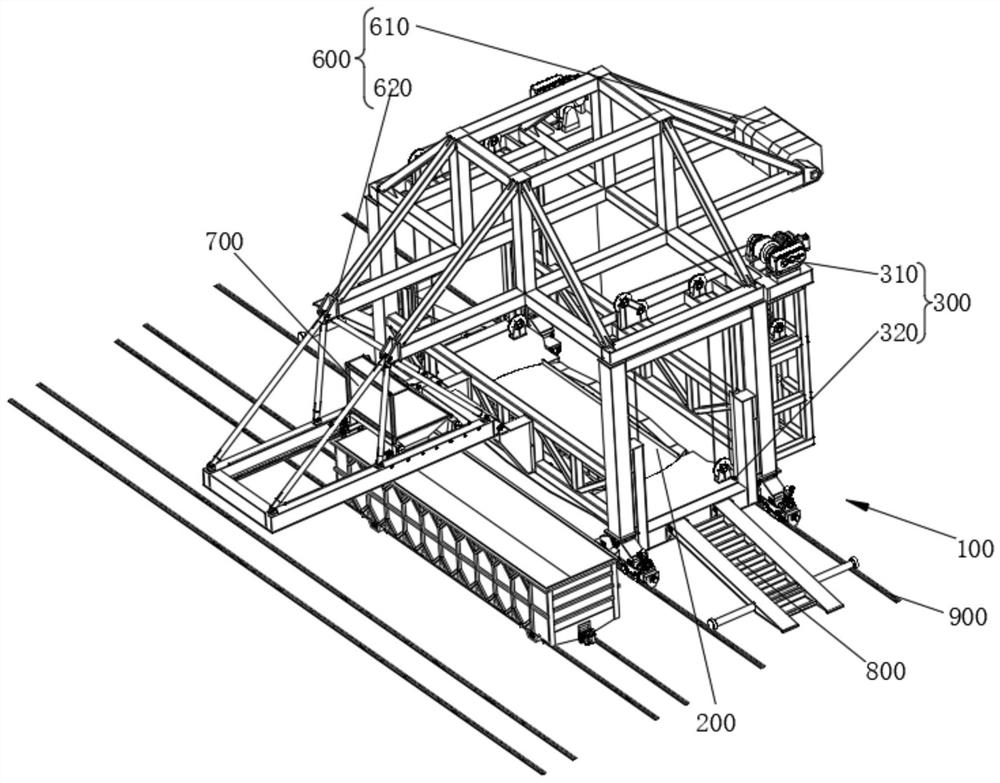

图1为本发明提供的一种散货物料直卸式装车机在非工作状态的结构示意图;

图2是本发明中载车平台俯视的结构示意图;

图3是本发明中载车平台仰视的结构示意图;

图4是本发明中第一载车板和第二载车板配合安装的结构示意图;

图5是本发明中的第一载车板位于待装料列车轨道上方时的整体的结构示意图;

图6是本发明中的第一载车板位于待装料列车轨道上方时的整体侧视的结构示意图;

图7是本发明中自卸车位于待装料列车轨道上方时整体的结构示意图;

图中,装车机本体100、载车平台200、第三载车板210、第二载车板220、挡板221、底板222、滑槽223、第一载车板230、升降组件300、第一驱动单元310、第一驱动件311、牵引件312、第一导向单元320、导向柱321、导向套322、旋转组件400、齿轮圈410、第二驱动单元420、第二驱动件421、传动齿轮422、平移组件500、导向件510、第三驱动单元520、侧架体600、配重架610、卸料导架620、导轨621、辅助导向件622、卸料斗700、防尘结构710、导料通道720、斜导架800、装车机轨道900。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

参照图1和图2,本实施例中的一种散货物料直卸式装车机,包括设于待装料列车轨道一侧的装车机轨道900,可沿装车机轨道900滑动的装车机本体100以及与装车机本体100活动连接的载车平台200,待装料列车轨道上承载着货运火车,装车机本体100为由型钢组成的框架式结构,装车机本体100的底部设置有轨道轮,轨道轮配合安装在装车机轨道900上,装车机轨道900既可以单独设计安装,也可以利用既有的待装料列车轨道。装车机本体100可以在驱动装置的牵引下在装车机轨道900上运动,实现在同一列火车的不同火车货厢侧面停留工作。在具体实施过程中,一般在装车机本体100的底座上加装电机和传动体系,驱动轨道轮自行转动和锁死,以带动装车机本体100的移动和停止。同时,作为一种更加简单的实施方式,也可以直接使用现有的轨道牵引车辆对装车机本体100进行牵引和锁定,来实现对待装料列车轨道上线性排列的同一列车的不同车厢进行装载。载车平台200活动设置于装车机本体100中,装车机本体100与载车平台200之间设有驱动载车平台200上下移动的升降组件300,升降组件300抬升载车平台200和装载有散货的自卸车到高于火车货厢的高度,该高度一般大于3.5m。同时当自卸车卸出所有散货后,升降组件300平稳降下载车平台200和空置的自卸车。载车平台200为多层的复合结构,载车平台200包括用于承载自卸车的第三载车板210、旋转组件400和平移组件500,旋转组件400能够驱动第三载车板210转动90°,使车尾正对火车货厢,方便散货的倾泻,减少了自卸车司机调整车辆姿态所需的时间,提升了效率,也减少了安全隐患。平移组件500能够使第三载车板210整体沿垂直于火车长度方向移动,实现第三载车板210在多条待装料列车轨道上方移动,从而对并列排布的多辆火车的车厢进行装载作业,提高了单一转运平台的工作范围。本发明中的一种散货物料直卸式装车机,通过以装车机本体100为框架,载车平台200为主体,升降组件300、旋转组件400和平移组件500的配合使用,达到改变自卸车的高度,车尾朝向以及横跨待装料列车轨道的相对位置的目的,从而提高了使用自卸车转运散货的效率。

参照图2至图4,载车平台200包括从下往依次设置的第一载车板230、第二载车板220,第三载车板210设置在第二载车板220上方,在具体实施时,第二载车板220嵌设在第一载车板230中,第三载车板210嵌设在第二载车板220中。旋转组件400设置于所述第一载车板230和第二载车板220之间,第二载车板220与第一载车板230转动连接,旋转组件400驱动第二载车板220相对于第一载车板230的转动,第二载车板220的边缘圆滑设计,防止第二载车板220与第一载车板230相互干涉。第三载车板210与第二载车板220滑动连接,平移组件500设置于所述第二载车板220上,平移组件500驱动第三载车板210沿着第二载车板220的长度方向移动。第三载车板210上设置有拦阻块或者拦阻绳,用于锁定自卸车的车轮,避免自卸车在第三载车板210的自然滑动,减少安全隐患。

参照图5和图6,升降组件300包括第一导向单元320和第一驱动单元310,第一载车板230的外边缘通过第一导向单元320与装车机本体100滑动连接,第一导向单元320包括导向柱321和导向套322,导向柱321作为装车机本体100的一部分与装车机本体100固定连接。在具体实施过程中,导向柱321可以为标准的方形型材,多个导向柱321均匀分布在第一载车板230的外侧,导向套322嵌设于第一载车板230的边缘中,导向套322为半包围结构,多个开口朝外的导向套322套设在导向柱321上,导向柱321与导向套322配合安装用于对第一载车板230进行定位和导向。第一导向单元320用于限制第一载车板230的方向,减弱第一载车板230在抬升和降低过程中的抖动。第一驱动单元310包括第一驱动件311和牵引件312,牵引件312的两端分别连接第一载车板230和第一驱动件311,驱动件通过牵引件312驱动第一载车板230上下移动。第一载车板230承受着整个载车平台200的重量和自卸车以及散料的重量,第一驱动单元310为第一载车板230提供升降的动力。在具体实施时,可以通过滑轮组来实现对第一载车板230的升降,在第一载车板230的四角上设有与第一载车板230固定连接的动滑轮。作为其中的一种实施方式,牵引件312为钢丝绳,钢丝绳的一端与装车机本体100固定连接,钢丝绳的另一端分别穿过动滑轮与第一驱动件311连接,第一驱动件311为电机,钢丝绳套设在动滑轮的轮槽中,第一驱动件311卷绕钢丝绳对钢丝绳的收放,从而实现对第一载车板230的升降。作为更进一步的实施例,第一驱动件311可以与辊轮和配重码配合使用,第一驱动件311的输出端与辊轮连接,钢丝绳卷绕在辊轮上并引出与配重码固定连接的自由端,辊轮的转动驱动钢丝绳的一端收短,一端伸长。配重码的设置可以平衡载车平台200的重量,从而可以降低电机工作时所需的扭矩,提高电机的使用寿命。并且,可以根据自卸车和散料的重量,搭配对应配重码的重量。作为另一种实施方式,可以利用液压系统来实现对第一载车板230的升降,第一驱动件311为液压缸,牵引件312为液压杆,多个液压缸与液压杆配合使用,多个液压杆与第一载车板230的底部固定连接,液压缸的升降带动第一载车板230的升降,从而实现对自卸车的升降。

继续参照图2至图4,旋转组件400包括齿轮圈410和第二驱动单元420,齿轮圈410的端面与第二载车板220的底面固定连接。第二驱动单元420包括第二驱动件421和传动齿轮422,第二驱动件421具体为步进电机,第二驱动件421嵌设在第一载车板230中,并与第一载车板230固定连接,第二驱动件421的输出端与传动齿轮422固定连接,第二驱动件421带动传动齿轮422同轴转动,传动齿轮422与齿轮圈410相啮合,传动齿轮422带动齿轮圈410相对转动,从而驱动与齿轮圈410固定连接的第二载车板220相对于第一载车板230相对转动。在实际布置中,第二驱动件421的轴线与第一载车板230平行设置,可以降低第二载车板220的厚度,在实际使用中更加方便合理。传动齿轮422与齿轮圈410之间为锥齿轮传动,锥齿轮可以实现第二驱动件421与齿轮圈410之间的交错轴传动,更好地完成轮齿间传动方向和传动效率的要求,实用性更高。

继续参照图2至图4,第二载车板220包括平行设置的两挡板221以及与两挡板固定连接的底板222,向外突出的两挡板与底板之间形成滑槽223,第三载车板210嵌设在滑槽223中且与滑槽223滑动连接。在具体实施过程中,底板222镂空设置,既能给第二驱动件421等零部件腾出安装空间,也可以降低第二载车板220的重量。平移组件包括多个导向件510和第三驱动单元520,导向件510为导轮,多个导向件510线性排列设置于挡板221的内侧,第三载车板210的底面与导向件510滚动连接,第三驱动单元520驱动第三载车板210在滑槽223中相对于第二载车板220滑动,导向件510可以降低第三载车板210与第二载车板220之间的摩擦,使平行移动更加顺畅。在具体实施过程中,可以将第三驱动单元520安装在第二载车板220和第三载车板210之间,第三驱动单元520具体为与电机配合的齿轮齿条机构,齿轮与电机固定连接,齿条与第三载车板210连接,电机带动齿轮齿条机构运动,进而带动第三载车板210相对第二载车板220平行移动。

参照图5至图7,装车机本体100的顶部设有相对于装车机本体100垂直设置的侧架体600,侧架体600为框架式结构,侧架体600包括卸料导架620和配重架610,卸料导架620和配重架610分别设置于装车机本体100的两侧,配重架610中设有配重块,用来平衡卸料导架620中的重量,防止卸料导架620单侧重量过大,导致装车机本体100整体的侧翻。卸料导架620可以横跨多个待装料列车轨道,实现对并排排列的多辆火车的货厢进行散货装载。卸料导架620在移动方向的两侧对称设有导轨621,靠近载车平台200的一段导轨621内侧设有辅助导向件622,辅助导向件622为辅助导轮。在第三载车板210伸出装车机本体100的过程中,第三载车板210的伸出段与辅助导向件622滚动连接。在具体实施过程中,多个辅助导向件622设置于对称设置的两导轨621内侧下方,平移伸出的第三载车板210的底面两侧与辅助导向件622滚动连接,辅助导向件622承载第三载车板210上的载重,降低第三载车板210的滑动阻力,使平行移动更加稳定和顺畅。

继续参照图5至图7,导轨621上滑动连接有卸料斗700,卸料斗700的上部与自卸车的车斗可拆卸式安装,自卸车在车斗下倾卸货时,车斗的卸货口与卸料斗700对接,车斗中的货物经过卸料斗700后才与进入到火车货厢中。在卸料斗700上设有降低粉尘的防尘结构710,能够有效减少煤炭,石材等散料在倾泻过程中产生的粉尘。在卸料斗700的下部设有导料通道720,导料通道720通过漏斗形结构将散货导入到火车货厢中,改善散货在卸料时飘溢出火车货厢的状况。装车机本体100的两侧设有斜导架800,斜导架800倾斜设置在装车机本体100与装车机轨道900间,斜导架800的一端与装车机本体100可拆卸铰接,斜导架800的另一端与装车机轨道900滑动连接,自卸车可以沿斜导架800方便地进入和退出装车机本体100,为装车机本体100的使用带来便利。

工作流程:在使用之前,载车平台200位于装车机本体100的下部,第二载车板220与第一载车板230的长度方向平行设置,第三载车板210收缩在第二载车板220中,载满散货的自卸车利用斜导架800行驶到第三载车板210上,并被锁死,限制移动。首先启动升降组件300,通过抬升载车平台200将自卸车抬升至与导轨621平齐的高度位置。然后启动旋转组件400,驱动第二载车板220转动90°,从而将自卸车的车尾转向90°,使车尾正对火车货厢,移动卸料斗700与第三载车板210连接,接下来启动平移组件500,根据需要驱动第三载车板210沿导轨621方向伸出至多排并列的任一火车的货厢的正上方,通过自卸车的液压系统控制自卸车的车斗倾斜,卸下散料。紧接着,利用平移组件500驱动第三载车板210沿导轨621方向缩回到第二载车板220上,从而带动自卸车回到载车平台200上,解除移动卸料斗700与第三载车板210的连接,利用旋转组件400驱动第二载车板220反向转动90°,使自卸车的车尾方向还原。最后利用升降组件300驱动第一载车板230降低至原高度,解除对自卸车的锁定,自卸车启动,从另一个斜导架800行驶出装车机本体100,完成一辆自卸车的卸货流程。当同一火车的一节货厢装满后,可以驱动装车机本体100整体沿装车机轨道900移动至另一节货厢的侧面,对另一节火车货厢进行载货。如此循环重复,就可以完成对多列火车的载货任务。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明之内。

- 一种散货物料直卸式装车机

- 一种散货物料直卸式装车机