一种薄壁非回转罐筒自动化焊装备及方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及自动化焊接领域,尤其涉及一种薄壁非回转罐筒自动化焊装备及方法。

背景技术

近年来,随着国家基础建设投入的加大,粉罐车等粉粒物料运输车的需求也不断增大。粉罐筒是粉罐车的承载机构,主要由四节薄壁非回转大锥度罐筒及两端封头焊接而成,薄壁非回转锥形罐筒之间的焊接质量和效率直接影响了粉罐车整体的质量和生产效率。并且,四节罐筒焊缝对接的焊接工作要求较高,目前,一般由手工电弧焊预先点焊固定,打磨去除焊点的氧化层后手工电弧环焊。人工电弧焊焊接的成品质量与焊接人员的技术及经验相关,焊缝参差不齐(位置偏差、焊缝气孔较多、成形差等),影响粉罐筒体密封性和筒体美观。此外,手工电弧焊为人工操作,劳动强度大、焊接效率低、工作环境恶劣,延长了粉罐车的生产周期,制约了粉罐车的规模化生产。因此,急需开发一种焊缝质量高、焊接效率高、劳动强度小的非回转罐筒自动化焊接装备及方法。

目前薄壁罐筒的环焊,中车集团刘军详等提出通过环形组对器完成罐筒组对,然后通过专用柔性轨道-磁性轮导向的方式完成外环焊,环形组对器仅可用于罐筒组对完的两对称半筒组对,两锥形罐筒组对时,需另外采用立式法,其组对、对接过程复杂,且仍需大量人工辅助对接。另外,此方案中未考虑薄壁罐筒受自重变形问题而对其组对、焊接的影响,罐筒焊接后形位误差较大。中国专利“混凝土搅拌车筒体的自动焊接装置”,专利公开号为CN211804623U提出:以左、右端支撑固定搅拌车筒体,右支撑上设有与筒体相切的辊轮,辊轮带动筒体旋转,焊接机支撑高度可调节,完成对混凝土搅拌车筒体的自动焊接。搅拌车筒体虽然不是规则的圆柱,却由规则的前后圆锥、中段圆柱及两端封头组成,整体仍为回转体,搅拌车筒体内外环焊轨迹相对简单。因此,急需一套对薄壁非回转罐筒适用、自动化程度高、焊接质量高的粉罐筒体焊接装备及方法。

发明内容

根据上述提出的现有粉罐车薄壁非回转罐筒由于自重受力变形导致的难以组对、焊接的技术难题,本发明提供一种薄壁非回转罐筒自动化焊装备及方法。具体采用的技术手段如下:

一种薄壁非回转罐筒自动化焊装备,包括传送装置、整形装置、焊接装置、控制装置、信息采集装置及支撑装置,所述传送装置包括直线轨道和能够在其上移动的支撑装置,所述支撑装置包括用于在安装、整形过程中对罐筒呈支撑作用的辊轮架、用于对所述整形装置进行支撑的心轴以及对环形导轨呈支撑作用的环形导轨支架,待焊接的罐筒在安装过程中套接在整形装置的外部,所述焊接装置包括设置在焊缝所处区域的多个环形导轨以及能够绕环形导轨移动的焊头,所述的信息采集装置为CCD相机,用于采集薄壁非回转筒节刻线位置信息,还用于采集薄壁筒节的焊缝及心轴定位位置信息,信息采集装置还包括气压传感器,用于检测气囊内气体压力,所述控制装置用于基于所述信息采集装置采集的信息控制辊轮架带动罐筒运动至整形装置的安装位置,还用于驱动整形装置带动各罐筒完成轴向对接,还用于在焊接过程中控制各焊头沿着各自环形导轨匀速移动,完成相邻罐筒的焊接。

进一步地,所述辊轮架为V型辊轮架,V型辊轮架包括V型底座及两个辊轮,V型辊轮架可沿轨道方向运动,每个V型辊轮架上至少有一个辊轮可由伺服电机驱动旋转。

进一步地,每个罐筒配置两台V型辊轮架,并且此两台V型辊轮架关于薄壁非回转罐筒中心面对称放置,所述的两台V型辊轮架的V型臂张开角度相同,薄壁非回转罐筒在V型辊轮架上安装后,罐筒上的最低点与地面距离大于零。

进一步地,各罐筒与对应气囊组对时,CCD相机组采集焊缝及心轴定位位置信息,配合V型辊轮架驱动,完成粉筒罐筒轴向对接;同时,CCD相机组采集粉筒刻线位置,配合辊轮驱动,使各薄壁非回转滚筒中心面竖直,圆周向到达焊接位置;所述气压传感器用于检测气囊内气体压力,确保防火气囊与薄壁罐筒过盈配合

进一步地,所述整形装置包括防火气囊和与其相连的充气机构,防火气囊外轮廓根据非回转罐筒理论内表面定制,充满气后的防火气囊外轮廓和薄壁非回转罐筒过盈配合,所述防火气囊用于对非回转罐筒整形,校正薄壁非回转罐筒由于自重引起的变形。

进一步地,所述薄壁非回转罐筒包括四个罐筒,所述焊接装置包括三个环形导轨,三个焊缝由三个焊枪同时焊接,三个焊枪头以相同的速度匀速焊接,所述的环形导轨的内轨道面为对应焊缝图形等比例后放大确定,焊枪头由伺服电机带动行走。

进一步地,所述焊接装置的焊机为激光焊接机或熔化极惰性气体保护焊焊接机,所述的激光焊的焊接速度为1500~2000mm/min,所述的熔化极惰性气体保护焊的焊接速度为400~500mm/min,两者均采用单面焊接双面成型工艺。

本发明还公开了一种薄壁非回转罐筒自动化焊接方法,包括如下步骤:

步骤1、通过吊运装置分别将各罐筒放置V型辊轮架组上,通过计算机控制V型辊轮架组将罐筒运送至对应气囊的轴向安装位置,在此过程中,通过CCD相机组采集罐筒上刻线位置信息并反馈至计算机控制柜,计算机控制柜依次驱动V型辊轮架组上辊轮滚动,将第一罐筒至第四罐筒圆周向依次粗调至焊接位置;

步骤2、用空气压缩机对各气囊充气,气囊内置气压传感器检测气压,气压到达焊接状态预设气囊压力值时暂停充气,CCD相机组再次采集第一罐筒至第四罐筒刻线位置信息反馈至计算机控制柜,计算机控制柜依次驱动V型辊轮架组上辊轮滚动,将第一罐筒至第四罐筒圆周向依次细调至焊接位置;

步骤3、空气压缩机对第一气囊至第四气囊分别充气至焊接状态气囊压力,然后进行罐筒焊接,计算机控制柜同时控制焊枪头以均匀的线速度环绕罐筒焊接。

进一步地,还包括如下步骤:步骤4、CCD相机组采集焊接完的焊缝外观信息,反馈至计算机进行图像对比,由计算机对不合格品进行评判并报警。

本发明具有以下优点:

1、薄壁非回转罐筒自动化焊接装备的传送装置、整形装置及焊接装置均配置有CCD相机、传感器和计算机等信息采集反馈系统,仅需少量人工介入,降低了工人劳动强度,减少了对焊接工人经验的依赖,自动化作业提高了焊接效率和焊接质量。

2、防火气囊对粉罐筒节整形,解决了薄壁非回转罐筒由于自重受力变形导致的焊接时错边严重,难以对接、焊接的难题。

3、防火气囊与环形导轨组合的方案,解决了薄壁非回转罐筒常规手工焊接中,筒节在V型辊轮架上滚动对接、焊接时伴生的轴向窜动的问题,解决了焊枪头与焊缝难以保持相对位置稳定的技术难题。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1为本发明薄壁非回转罐筒示意图。

图2为本发明薄壁非回转粉筒罐筒传送、安装、整形装置示意图。

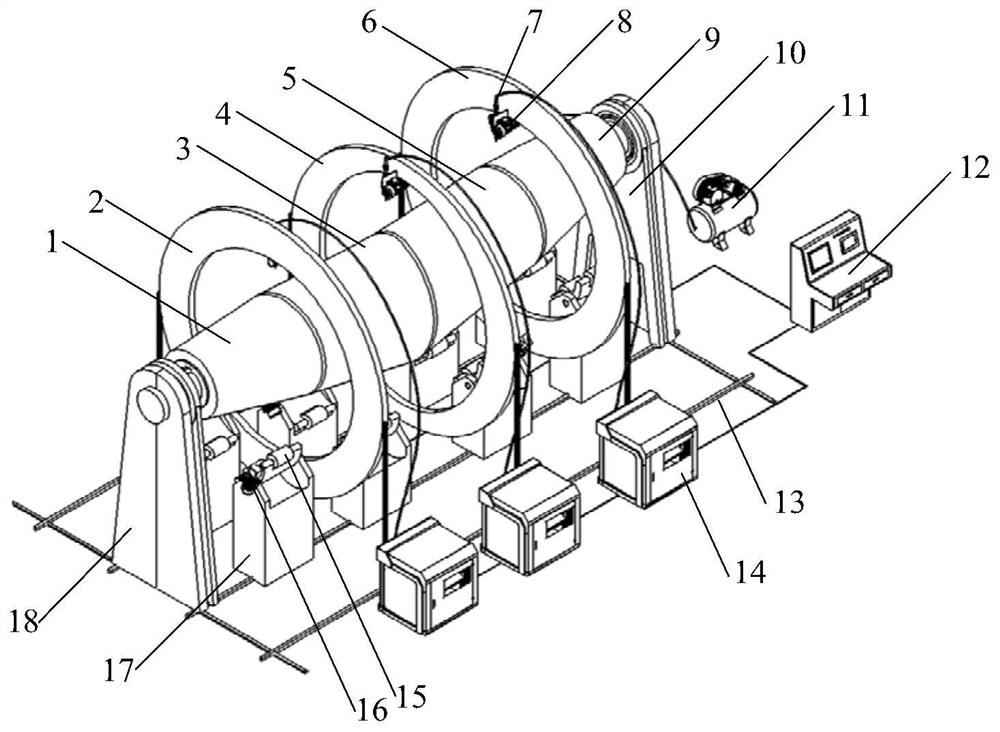

图3为本发明薄壁非回转粉筒罐筒焊接过程示意图。

图中:1-第一气囊,2-第一环形导轨,3-第二气囊,4-第二环形导轨,5-第三气囊,6-第三环形导轨,7-焊枪头,8-第一伺服电机组,9-第四气囊,10-支承,11-空气压缩机,12-计算机控制柜,13-直线轨道,14-焊接机组,15-辊轮,16-第二伺服电机组,17-V型辊轮架组,18-配重块,19-第一筒节,20-第二筒节,21-第三筒节,22-第四筒节,23-心轴,24-CCD相机组,25-环形导轨支架。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本实施例公开了一种薄壁非回转罐筒自动化焊装备,主要针对如图1所示的粉罐车非回转罐筒,如图2和图3所示,包括第一筒节19,第二筒节20,第三筒节21,第四筒节22,本装备包括传送装置、整形装置、焊接装置、控制装置、信息采集装置及支撑装置,所述传送装置包括直线轨道13和能够在其上移动的支撑装置,所述支撑装置包括用于在安装、整形过程中对罐筒呈支撑作用的V型辊轮架组17、对环形导轨呈支撑作用的环形导轨支架25以及用于对所述整形装置进行支撑的心轴23,待焊接的罐筒在安装过程中套接在整形装置的外部,所述焊接装置包括设置在焊缝所处区域的多个环形导轨以及焊接机组14、能够绕环形导轨移动的焊枪头7,所述的信息采集装置为CCD相机组24,用于采集薄壁非回转筒节刻线位置信息,还用于采集薄壁筒节的焊缝及心轴定位位置信息,信息采集装置还包括气压传感器,用于检测气囊内气体压力,所述控制装置用于基于所述信息采集装置采集的信息控制辊轮架带动罐筒运动至整形装置的安装位置,还用于驱动整形装置带动各罐筒完成轴向对接,还用于在焊接过程中控制第一伺服电机组8带动焊枪头7沿着各自环形导轨匀速移动,完成相邻罐筒的焊接。所述控制装置为计算机控制柜12。

本实施例中,所述辊轮架为V型辊轮架17,V型辊轮架包括V型底座及两个辊轮15,V型辊轮架可沿轨道方向运动,每个V型辊轮架上至少有一个辊轮可由第二伺服电机16驱动旋转。

在此基础上,每个罐筒配置两台V型辊轮架,并且此两台V型辊轮架关于薄壁非回转罐筒中心面对称放置,所述的两台V型辊轮架的V型臂张开角度相同,薄壁非回转罐筒在V型辊轮架上安装后,罐筒上的最低点与地面距离大于零。

各罐筒与对应气囊组对时,CCD相机组采集焊缝及心轴定位位置信息,配合V型辊轮架驱动,完成粉筒罐筒轴向对接;同时,CCD相机组采集粉筒刻线位置,配合辊轮驱动,使各薄壁非回转滚筒中心面竖直,圆周向到达焊接位置;信息采集装置还包括气压传感器,用于检测气囊内气体压力,确保充气后的防火气囊与薄壁罐筒过盈配合。

所述整形装置包括防火气囊和与其相连的充气机构,防火气囊外轮廓根据非回转罐筒理论内表面定制,充满气后的防火气囊外轮廓和薄壁非回转罐筒过盈配合,所述防火气囊用于对非回转罐筒整形,校正薄壁非回转罐筒由于自重引起的变形。所述防火气囊为匹配各筒节的第一气囊1、第二气囊3、第三气囊5、第四气囊9,本实施例中,充气机构为空气压缩机11。

所述薄壁非回转罐筒包括四个筒节,第一筒节19、第二筒节20、第三筒节21、第四筒节22,所述焊接装置包括第一环形导轨2、第二环形导轨4、第三环形导轨6三个环形导轨,各环形导轨均通过环形导轨支架25安装在地面的直线轨道13上,三个焊缝由三个焊枪同时焊接,三个焊枪头以相同的速度匀速焊接,所述的环形导轨的内轨道面为对应焊缝图形等比例后放大确定,焊枪头由伺服电机带动行走。

所述焊接装置的焊机为激光焊接机或熔化极惰性气体保护焊焊接机,所述的激光焊的焊接速度为1500~2000mm/min,所述的熔化极惰性气体保护焊的焊接速度为400~500mm/min,两者均采用单面焊接双面成型工艺。

本发明还公开了一种薄壁非回转罐筒自动化焊接方法,具体包括如下步骤:

卷制成型的第二筒节20在龙门吊的辅助下放置到V型辊轮架组17上,心轴23左端支承10和配重块18移开,V型辊轮架组17载着第二筒节20向第二气囊3位置移动,第二筒节20与第二气囊3的轴向安装位置由CCD相机组27采集第二筒节20的焊缝与心轴23上定位机构位置信息并反馈至计算机控制柜12后确定,计算机控制柜12控制V型辊轮架组17带动第二筒节20运动至与第二气囊3的轴向安装位置。CCD相机组24随后采集第二筒节20上刻线位置信息并反馈至计算机控制柜12,计算机控制柜12控制V型辊轮架组17上伺服电机16带动辊轮15转动,辊轮带动第二筒节20滚动,将第二筒节20在圆周向粗调至焊接位置。

在对罐筒整形时,首先用空气压缩机11对第二气囊3充气,气囊内置气压传感器检测气压,气压到达焊接状态气囊压力值90%时暂停充气,CCD相机组24再次采集第二筒节20刻线位置信息反馈至计算机控制柜12,计算机控制柜12驱动V型辊轮架组17上对应辊轮15滚动,将第二筒节20圆周向细调至焊接位置,第二筒节20圆周向位置调整完成。空气压缩机11对第二气囊3充气至焊接状态气囊压力,第二筒节20整形完成。依次将第一筒节19、第三筒节21和第四筒节22轴向及圆周向运送、调整至焊接位置,并对其整形,第三筒节21和第四筒节22安装时,需先安装心轴左右支承10和配重块18,移除心轴右端支承和配重块18。罐筒筒体组对、对接和整形完成。

罐筒焊接时,计算机控制柜12同时控制第一伺服电机组8带动焊枪头7以均匀的线速度环绕罐筒焊接,每个焊枪头和各自对应的环焊缝的相对位置稳定。焊接完成后,心轴23带动第一至第四筒节19-22旋转一周,CCD相机组24检查焊缝外观形貌,对不合格品报警。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种薄壁非回转罐筒自动化焊装备及方法

- 一种粉罐车非回转罐筒自动化焊接装备及方法