一种合金结构钢的优化生产方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于合金结构钢的生产方法领域;具体涉及一种合金结构钢的优化生产方法。

背景技术

随着温度升高,氧化速度也逐渐增大。在600-800℃的温度范围内,生成的氧化铁皮能够很好地阻碍铁及氧原子的扩散,因此氧化速度反而不再继续增大。当温度超过800℃时,氧化铁皮阻碍扩散的能力将大降低,因此氧化速度又迅速增大。由于温度的长高,氧化速度加快,因此在单位时间内,钢表面氧化铁皮的厚度随着氧化温度的长高而增厚。但是钢材表面氧化铁皮严重会导致矫直后钢材表面麻坑严重,需要多次修磨后,才能改善钢材表面质量,极大的增加了精整周期和生产成本。

发明内容

本发明目的是提供了一种减少氧化铁皮生成的合金结构钢的优化生产方法。

本发明通过以下技术方案实现:

一种合金结构钢的优化生产方法,所述的合金结构钢的优化生产方法的工艺流程为:炼钢电炉/转炉+LF精炼+VD真空+方坯连铸→缓冷→轧钢厂加热→轧钢厂小棒材轧制→缓冷→退火→矫直→修磨→探伤→检查→上交。

本发明所述的一种合金结构钢的优化生产方法,所述的合金结构钢的成分为0.28~0.34wt%的C、0.17~0.37wt%的Si、0.80~1.10wt%的Mn、1.00~1.30wt%的Cr、0.20~0.30wt%的Mo、0.04~0.10wt%的Ti、≦0.025wt%的P、≦0.025wt%的S、余量为Fe。

本发明所述的一种合金结构钢的优化生产方法,所述的炼钢电炉/转炉冶炼时加入石灰400kg/炉、合成渣200kg/炉,硅锰13.5kg/t,高碳铬铁12kg/t,低碳铬铁72kg/t,钼铁4.0kg/t,出钢温度为1600~1630℃,出钢量为20t。

本发明所述的一种合金结构钢的优化生产方法,所述的LF精炼步骤中第一次加入石灰500kg、铝粒30kg、碳化硅20kg、碳粉20kg,第一次通电时间18min,第二次加入石灰100~200kg,碳化硅30kg,第二次通电时间18min,精炼时间50~60min,白渣保持时间20~30min。

本发明所述的一种合金结构钢的优化生产方法,所述的VD真空精炼步骤中真空度≤67Mpa,真空保持时间≥15min,真空后按控制要求喂入Al线,然后按Ti0.070wt%喂入钛线或加入钛铁,软吹时间≥15min,开浇炉次温度1590~1605℃,连浇炉次温度1560~1580℃。

本发明所述的一种合金结构钢的优化生产方法,所述的方坯连铸中包烘烤浇注区≥1050℃,开浇液位为中包钢水量>12t,液相线控温为1500℃,缓冷时间48~52h。

本发明所述的一种合金结构钢的优化生产方法,所述的轧钢厂加热步骤轧钢开坯规格为250×280mm,加热1段控制温度≦1120℃,加热2段控制温度为1200~1240℃,均热段控制温度为1190~1230℃,出炉温度为1190~1230℃。

本发明所述的一种合金结构钢的优化生产方法,所述的小棒材轧制钢材轧制尺寸按公差上限进行轧制,冷床扣保温罩,缓冷缓冷48~60h,退火提前准备好退火炉,保证钢材及时装炉退火,缓冷出坑后4h装炉退火。

本发明所述的一种合金结构钢的优化生产方法,所述的退火设备罩式炉在外罩内增加内罩,同时在内罩内通入氮气,进行氮气保护,通氮气进口压力0.8Kg,流量30m

本发明所述的一种合金结构钢的优化生产方法,所述的合金结构钢的成分为0.30wt%的C、0.33wt%的Si、0.95wt%的Mn、1.13wt%的Cr、0.22wt%的Mo、0.07wt%的Ti、≦0.007wt%的P、≦0.002wt%的S、余量为Fe。

本发明所述的一种合金结构钢的优化生产方法,减少了钢材表面脱碳,减少钢材表面氧化铁皮,改善前表面氧化层为0.13mm,改善后表面氧化层为0.08mm,改善钢材表面质量,解决钢材矫直后表面麻坑问题。

附图说明

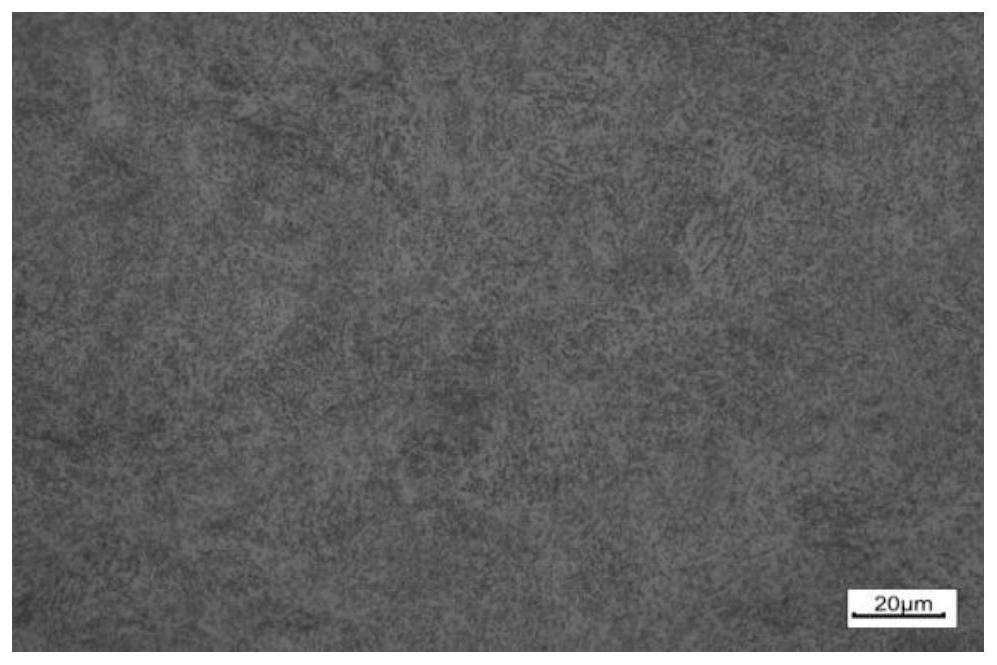

图1为具体实施方式一方法制备的一种合金结构钢的金相照片;

图2为具体实施方式一方法制备的一种合金结构钢的实物照片;

图3为具体实施方式一方法的退火内罩实物照片;

图4为具体实施方式一方法制备的一种合金结构钢的金相断面照片;

图5为对比例1方法制备的一种合金结构钢的金相照片;

图6为对比例1方法制备的一种合金结构钢的实物照片;

图7为对比例1方法的退火罩式炉实物照片;

图8为对比例1方法制备的一种合金结构钢的金相断面照片。

具体实施方式

具体实施方式一:

一种合金结构钢的优化生产方法,所述的合金结构钢的优化生产方法的工艺流程为:炼钢电炉/转炉+LF精炼+VD真空+方坯连铸→缓冷→轧钢厂加热→轧钢厂小棒材轧制→缓冷→退火→矫直→修磨→探伤→检查→上交。

本实施方式所述的一种合金结构钢的优化生产方法,所述的合金结构钢的成分为0.30wt%的C、0.33wt%的Si、0.95wt%的Mn、1.13wt%的Cr、0.22wt%的Mo、0.07wt%的Ti、≦0.007wt%的P、≦0.002wt%的S、余量为Fe。

本实施方式所述的一种合金结构钢的优化生产方法,所述的炼钢电炉/转炉冶炼时加入石灰400kg/炉、合成渣200kg/炉,硅锰13.5kg/t,高碳铬铁12kg/t,低碳铬铁72kg/t,钼铁4.0kg/t,出钢温度为1600~1630℃,出钢量为20t。

本实施方式所述的一种合金结构钢的优化生产方法,所述的LF精炼步骤中第一次加入石灰500kg、铝粒30kg、碳化硅20kg、碳粉20kg,第一次通电时间18min,第二次加入石灰100kg,碳化硅30kg,第二次通电时间18min,精炼时间50~60min,白渣保持时间20~30min。

本实施方式所述的一种合金结构钢的优化生产方法,所述的VD真空精炼步骤中真空度≤67Mpa,真空保持时间≥15min,真空后按控制要求喂入Al线,然后按Ti0.070wt%喂入钛线或加入钛铁,软吹时间≥15min,开浇炉次温度1590~1605℃,连浇炉次温度1560~1580℃。

本实施方式所述的一种合金结构钢的优化生产方法,所述的方坯连铸中包烘烤浇注区≥1050℃,开浇液位为中包钢水量>12t,液相线控温为1500℃,缓冷时间50h。

本实施方式所述的一种合金结构钢的优化生产方法,所述的轧钢厂加热步骤轧钢开坯规格为250×280mm,加热1段控制温度≦1120℃,加热2段控制温度为1200~1240℃,均热段控制温度为1190~1230℃,出炉温度为1190~1230℃。

本实施方式所述的一种合金结构钢的优化生产方法,所述的小棒材轧制钢材轧制尺寸按公差上限进行轧制,冷床扣保温罩,缓冷60h,退火提前准备好退火炉,保证钢材及时装炉退火,缓冷出坑后4h装炉退火。

本实施方式所述的一种合金结构钢的优化生产方法,所述的退火设备罩式炉在外罩内增加内罩,同时在内罩内通入氮气,进行氮气保护,通氮气进口压力0.8Kg,流量30m

本实施方式所述的一种合金结构钢的优化生产方法,制备的一种合金结构钢的金相照片如1所示,从图1能够看出钢的表面结构均匀;图2为具体实施方式一方法制备的一种合金结构钢的实物照片,从图2能够看出,一种合金结构钢的表面无氧化膜;图3为本实施方式所述的一种合金结构钢的优化生产方法用退火内罩实物照片。

本实施方式所述的一种合金结构钢的优化生产方法,制备的一种合金结构钢的硬度为226HB。

本实施方式所述的一种合金结构钢的优化生产方法,结构钢断面金相照片如图4所示,从图4能够看出改善后表面氧化层为0.08mm

本实施方式所述的一种合金结构钢的优化生产方法,连铸工艺参数如表1所示:

表1连铸工艺参数

对比例1:

对比例为常规设备进行退火,并且退火温度为730℃,其余步骤与具体实施方式一相同。

图5为对比例1退火工艺及退火设备优化前制备的一种合金结构钢的金相照片,从图5能够看出,钢表面具有较厚的氧化膜,图6为对比例1方法制备的一种合金结构钢的实物照片,从图中能够看出,氧化膜的生成面积较大,图7为对比例1方法的常规退火罩式炉实物照片。对比例1制备的一种合金结构钢的硬度为216HB,图8为对比例1方法制备的一种合金结构钢的金相断面照片,对比例中能够看出结构钢表面氧化层为0.13mm。

具体实施方式二:

一种合金结构钢的优化生产方法,所述的合金结构钢的优化生产方法的工艺流程为:炼钢电炉/转炉+LF精炼+VD真空+方坯连铸→缓冷→轧钢厂加热→轧钢厂小棒材轧制→缓冷→退火→矫直→修磨→探伤→检查→上交。

本实施方式所述的一种合金结构钢的优化生产方法,减少了钢材表面脱碳,减少钢材表面氧化铁皮,改善钢材表面质量,解决钢材矫直后表面麻坑问题。

具体实施方式三:

根据具体实施方式二所述的一种合金结构钢的优化生产方法,所述的合金结构钢的成分为0.28~0.34wt%的C、0.17~0.37wt%的Si、0.80~1.10wt%的Mn、1.00~1.30wt%的Cr、0.20~0.30wt%的Mo、0.04~0.10wt%的Ti、≦0.025wt%的P、≦0.025wt%的S、余量为Fe。

具体实施方式四:

根据具体实施方式二所述的一种合金结构钢的优化生产方法,所述的炼钢电炉/转炉冶炼时加入石灰400kg/炉、合成渣200kg/炉,硅锰13.5kg/t,高碳铬铁12kg/t,低碳铬铁72kg/t,钼铁4.0kg/t,出钢温度为1600~1630℃,出钢量为20t。

具体实施方式五:

根据具体实施方式二所述的一种合金结构钢的优化生产方法,所述的LF精炼步骤中第一次加入石灰500kg、铝粒30kg、碳化硅20kg、碳粉20kg,第一次通电时间18min,第二次加入石灰100~200kg,碳化硅30kg,第二次通电时间18min,精炼时间50~60min,白渣保持时间20~30min。

具体实施方式六:

根据具体实施方式二所述的一种合金结构钢的优化生产方法,所述的VD真空精炼步骤中真空度≤67Mpa,真空保持时间≥15min,真空后按控制要求喂入Al线,然后按Ti0.070wt%喂入钛线或加入钛铁,软吹时间≥15min,开浇炉次温度1590~1605℃,连浇炉次温度1560~1580℃。

具体实施方式七:

根据具体实施方式二所述的一种合金结构钢的优化生产方法,所述的方坯连铸中包烘烤浇注区≥1050℃,开浇液位为中包钢水量>12t,液相线控温为1500℃,缓冷时间48~52h。

具体实施方式八:

根据具体实施方式二所述的一种合金结构钢的优化生产方法,所述的轧钢厂加热步骤轧钢开坯规格为250×280mm,加热1段控制温度≦1120℃,加热2段控制温度为1200~1240℃,均热段控制温度为1190~1230℃,出炉温度为1190~1230℃。

具体实施方式九:

根据具体实施方式二所述的一种合金结构钢的优化生产方法,所述的小棒材轧制钢材轧制尺寸按公差上限进行轧制,冷床扣保温罩,缓冷48~60h,退火提前准备好退火炉,保证钢材及时装炉退火,缓冷出坑后4h装炉退火。

具体实施方式十:

根据具体实施方式二所述的一种合金结构钢的优化生产方法,所述的退火设备罩式炉在外罩内增加内罩,同时在内罩内通入氮气,进行氮气保护,通氮气进口压力0.8Kg,流量30m

具体实施方式十一:

根据具体实施方式二所述的一种合金结构钢的优化生产方法,所述的合金结构钢的成分为0.30wt%的C、0.33wt%的Si、0.95wt%的Mn、1.13wt%的Cr、0.22wt%的Mo、0.07wt%的Ti、≦0.007wt%的P、≦0.002wt%的S、余量为Fe。

- 一种合金结构钢的优化生产方法

- 一种合金结构钢的优化加工方法