一种采用微通道反应器合成异氰酸正丁酯的方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及有机合成领域,具体为一种采用微通道反应器合成异氰酸正丁酯的方法。

背景技术

异氰酸正丁酯(以下简称FNC)主要用于合成苯菌灵等杀虫剂,也用作磺酰脲类除草剂合成的催化剂。为重要的中间体,可用于合成医药、农药等产品。目前FNC制备方法主要为光气低温高温两步法及先成盐后通光两种方法。两种合成方法反应式如下:

(1)低温高温两步法反应式如下:

低温段:

高温段:

(2)先成盐后通光反应式如下:

低温高温两步法反应时间长,副反应多,收率低;先成盐后通光气法,活泼氨基得到保护,收率明显提高。但上述两种方法工业化均采用间歇反应,存在反应时间长,光气利用率低,物料长时间高温受热易自聚等缺点。

专利CN105294498A介绍了一种FNC合成方法。采用先低温后高温两步法制备FNC。该方法为间歇操作,反应时间长,FNC长时间受热易自聚,影响产品外观及收率。

专利CN103848759A介绍了一种先成盐再通光气合成FNC的方法。反应收率较高,但该方法仍采用间歇反应,存在反应时间长,FNC长时间受热不稳定等缺点。同时间歇反应存在劳动强度大,产能低,收率及产品质量不稳定等缺点。

本发明介绍一种利用微通道反应器合成FNC的方法,该方法优点在于能在更好地提高光气利用率的同时保障正丁胺的转化率,减少副产物的产生,从而提高了最终产品的收率和选择性;由于微反停留时间短,传质传热效果好,可大幅降低FNC因长时间受热发生自聚。该方法可连续化制备FNC,适用于工业化生产。

发明内容

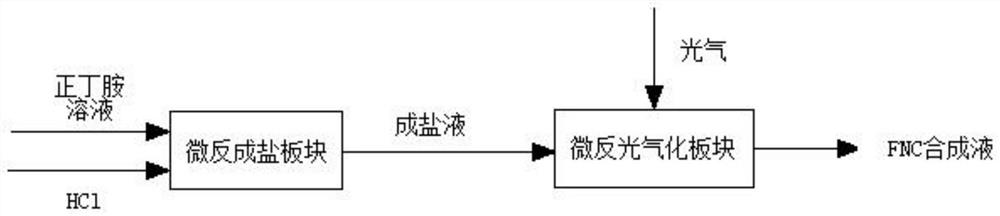

本发明针对现有技术存在的问题,提供一种采用微通道反应器合成异氰酸正丁酯的方法,其应用时将正丁胺溶液和氯化氢泵入微通道反应器(简称微反)成盐板块形成正丁胺盐酸盐溶液,光气与成盐液连续进入微反光气化板块中进行反应,制备异氰酸正丁酯合成液。本发明通过微通道反应器,实现成盐及光气化反应的连续化,可连续制备异氰酸正丁酯。光气利用率高,副反应少,产品收率高,同时微通道反应器持液体积小,反应安全性较传统釜式反应大幅提高。

本发明通过以下技术方案实现:

一种采用微通道反应器合成异氰酸正丁酯的方法,所述方法包括以下步骤:

(1)正丁胺与溶剂配制成正丁胺溶液,在反应温度下将正丁胺溶液与氯化氢同时通入微通道反应器成盐板块内进行成盐反应生成成盐液;

(2)上述步骤产生的成盐液与光气在反应温度、压力下通入微通道反应器光气化板块内进行光气化反应,合成液经赶光后取样分析含量。

进一步的,一种采用微通道反应器合成异氰酸正丁酯的方法,步骤(1)中所述溶剂为二氯乙烷、甲苯、氯苯、邻二氯苯、间二氯苯、对二氯苯的一种,优选邻二氯苯。

进一步的,一种采用微通道反应器合成异氰酸正丁酯的方法,步骤(1)中所述正丁胺溶液浓度为5%~40%,优选5%~15%。

进一步的,一种采用微通道反应器合成异氰酸正丁酯的方法,步骤(1)中所述反应温度为0℃~60℃,优选10℃~30℃。

进一步的,一种采用微通道反应器合成异氰酸正丁酯的方法,所述步骤(1)中正丁胺溶液与氯化氢同时通入微通道反应器成盐板块内进行成盐反应停留时间为10~300s,优选50-100s。

进一步的,一种采用微通道反应器合成异氰酸正丁酯的方法,步骤(1)中所述氯化氢和正丁胺溶液的摩尔比为1.1~1.5:1,优选1.1~1.2:1。

进一步的,一种采用微通道反应器合成异氰酸正丁酯的方法,步骤(2)中所述光气和成盐液的摩尔比为1.1~2.0:1,优选为1.2~1.3:1。

进一步的,一种采用微通道反应器合成异氰酸正丁酯的方法,步骤(2)中所述反应的温度为70~150℃,优选为90~110℃。

进一步的,一种采用微通道反应器合成异氰酸正丁酯的方法,步骤(2)中所述光气化反应的停留时间为10~600s,优选为100~200s。

进一步的,一种采用微通道反应器合成异氰酸正丁酯的方法,步骤(2)中所述反应的压力为0.1~1.0MPa,优选为0.3~0.5MPa。

综上所述,本发明的以下有益效果:

1、本发明一种采用微通道反应器合成异氰酸正丁酯的方法,采用微通道反应器完成成盐及光气化连续化制备FNC,工艺流程短,劳动强度低,大幅提高产能,适用于工业化生产;

2、本发明一种采用微通道反应器合成异氰酸正丁酯的方法,微通道反应器进料配比精确,传质传热效果优异,同时采用先成盐后光气化反应制备FNC,活泼氨基得到保护,转化率及选择性较传统釜式反应大幅提高,光气化反应过程中采用加压反应,大幅提高光气利用率;

3、本发明一种采用微通道反应器合成异氰酸正丁酯的方法,光气化反应属危险工艺,微通道反应器持液体积小,本质安全性较传统釜式反应大幅提高。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

图1为本发明工艺流程示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例1

如图1所示,配制10%正丁胺-邻二氯苯液,按照氯化氢与正丁胺摩尔比为1.2:1将正丁胺-邻二氯苯液与氯化氢同时通入微通道反应器进行成盐,成盐温度20℃,停留时间50s;(2)正丁胺盐酸盐-邻二氯苯液与光气持续通入光气化板块中进行光气化反应,光气:正丁胺盐酸盐摩尔比为1.3:1。通过调节在反应器出口的背压阀,保持反应系统压力为0.5MPa,通过换热器控制反应温度为95℃,停留时间为100s。反应得到合成液,经赶光后送样分析,合成液中FNC归一含量99.2%,FNC收率为98.1%。

实施例2

如图1所示,配制5%正丁胺-氯苯液,按照氯化氢与正丁胺摩尔比为1.1:1将正丁胺-氯苯液与氯化氢同时通入微通道反应器中进行成盐,成盐温度10℃,停留时间200s。(2)正丁胺盐酸盐-氯苯液与光气持续通入光气化板块中进行光气化反应,光气:正丁胺盐酸盐摩尔比为1.2:1。通过调节在反应器出口的背压阀,保持反应系统压力为0.30MPa,通过换热器控制反应温度为120℃,停留时间为300s,反应得到合成液,经赶光后送样分析。合成液中FNC归一含量98.5%,FNC收率为97.8%。

实施例3

如图1所示,配制15%正丁胺-甲苯液,按照氯化氢与正丁胺摩尔比为1.5:1将正丁胺-甲苯液与氯化氢同时通入微通道反应器中进行成盐,成盐温度30℃,停留时间100s。(2)正丁胺盐酸盐-甲苯液与光气持续通入光气化板块中进行光气化反应,光气:正丁胺盐酸盐摩尔比为1.5:1。通过调节在反应器出口的背压阀,保持反应系统压力为0.20MPa,通过换热器控制反应温度为110℃,停留时间为200s,反应得到合成液,经赶光后送样分析。合成液中FNC归一含量99.5%,FNC收率为98.7%。

实施例4

如图1所示,配制40%正丁胺-邻二氯苯液,按照氯化氢与正丁胺摩尔比为1.2:1将正丁胺-邻二氯苯液与氯化氢同时通入微通道反应器中进行成盐,成盐温度50℃,停留时间100s。(2)正丁胺盐酸盐-邻二氯苯液与光气持续通入光气化板块中进行光气化反应,光气:正丁胺盐酸盐摩尔比为2.0:1。通过调节在反应器出口的背压阀,保持反应系统压力为1.0MPa,通过换热器控制反应温度为130℃,停留时间为600s,反应得到合成液,经赶光后送样分析。合成液中FNC归一含量97.8%,FNC收率为97.1%。

实施例5

如图1所示,配制30%正丁胺-邻二氯苯液,按照氯化氢与正丁胺摩尔比为1.3:1将正丁胺-邻二氯苯液与氯化氢同时通入微通道反应器中进行成盐,成盐温度40℃,停留时间300s。(2)正丁胺盐酸盐-邻二氯苯液与光气持续通入光气化板块中进行光气化反应,光气:正丁胺盐酸盐摩尔比为1.8:1。通过调节在反应器出口的背压阀,保持反应系统压力为0.7MPa,通过换热器控制反应温度为70℃,停留时间为60s,反应得到合成液,经赶光后送样分析。合成液中FNC归一含量97.1%,FNC收率为96.5%。

实施例6

如图1所示,配制20%正丁胺-间二氯苯液,按照氯化氢与正丁胺摩尔比为1.2:1将正丁胺-间二氯苯液与氯化氢同时通入微通道反应器中进行成盐,成盐温度20℃,停留时间150s。(2)正丁胺盐酸盐-间二氯苯液与光气持续通入光气化板块中进行光气化反应,光气:正丁胺盐酸盐摩尔比为1.4:1。通过调节在反应器出口的背压阀,保持反应系统压力为0.25MPa,通过换热器控制反应温度为100℃,停留时间为150s,反应得到合成液,经赶光后送样分析。合成液中FNC归一含量98.3%,FNC收率为97.7%。

对比实施例1

先成盐后通光气间歇反应合成FNC,配制10%正丁胺-邻二氯苯液。向正丁胺邻二氯苯溶液中持续通入氯化氢进行成盐反应,成盐温度10℃,反应时间3h。成盐液升温至95℃,持续通入光气,通光至反应液澄清。光气:正丁胺摩尔比1.8:1,通光时间8h。合成液经赶光后送样分析,FNC归一含量86.3%,FNC收率85.2%。

对比实施例2

采用微通道反应器一步法合成FNC,配制10%正丁胺-邻二氯苯液,按照光气与正丁胺摩尔比为1.8:1,将正丁胺-邻二氯苯液与光气同时通入微通道反应器。通过调节在反应器出口的背压阀,保持反应系统压力为0.5MPa。通过换热器控制反应温度为95℃,反应停留时间为100s,反应得到合成液,经赶光后送样分析。合成液中FNC归一含量92.5%,FNC收率为91.3%。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种采用微通道反应器合成异氰酸正丁酯的方法

- 一种采用气相法合成正丁基异氰酸酯的方法