一种高功率光纤包层匹配器及其制作方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于光纤技术领域,尤其涉及一种高功率光纤包层匹配器及其制作方法。

背景技术

目前,光纤激光具有转换效率高、光束质量好、结构紧凑、易散热、工作稳定性好等优点,已经广泛应用于工业和国防领域,现阶段高功率光纤激光器单纤输出功率已经突破了十kW级,高功率合成功率已经达到了百kW级;高功率光纤激光系统主要由多个有源和无源的光纤器件构成,如光纤泵浦合束器、光纤信号合束器、光纤光栅、输出端帽等;实际应用中,经常会出现不同包层直径的光纤器件之间的熔接。然而不同直径包层之间的熔接容易出现损耗过大,熔接质量不高的的问题,这些问题容易造成高功率光纤激光系统烧毁的风险。领域内一般处理光纤包层直径不匹配熔接的方法主要是通过控制光纤熔接机轴向偏移来实现,这种方式对于处理两端光纤包层直径相差不大的低功率光纤激光系统以取得一定的效果;但是对于高功率光纤激光系统或者两端的光纤包层失配较为严重(如包层为小于125μm,与包层大于400μm的光纤熔接)的时候,就会遇到一定的困难,一方面,高功率激光传输对光纤的熔点熔接质量要求较高,包层直径不一样将导致较大的熔接损耗,导致光纤经过熔接点时功率下降,而且也容易导致熔点过热进而烧毁光纤系统的风险,另一方面,当光从包层直径较大的一向传输到包层直径较小的一向时候,包层光在熔点泄露到包层直径较小的光纤涂覆层上,当泄露的包层光达到一定功率的时候,会导致包层直接较小一端的涂覆层烧毁,当光纤包层直径失配程度过大时,光纤的熔接难度将进一步加大,甚至出现无法熔接的情况。另外,当两端光纤包层尺寸过大,达到或者超过大芯径熔接机熔接尺寸上限阈值,将出现熔接机电极放电不稳甚至无法熔接的情况。

通过上述分析,现有技术存在的问题及缺陷为:现有技术因光纤包层直径失配、包层尺寸单端过大或者两端都过大或者超出熔接机最佳熔接直径范围等因素导致熔接损耗过大、熔接质量不高、甚至无法熔接的问题。

发明内容

针对现有技术存在的问题,本发明提供了一种高功率光纤包层匹配器及其制作方法。

本发明是这样实现的,一种高功率光纤包层匹配器,所述高功率光纤包层匹配器设置有第一双包层光纤;第一双包层光纤与第二双包层光纤熔接形成光纤熔接点,第一双包层光纤、第二双包层光纤和光纤熔接点通过光纤紫外胶密封在石英玻璃套管中;

第一双包层光纤包括第一涂覆层、第一包层、第一纤芯、第一光纤滤除区;

第二双包层光纤包括第二涂覆层、第二包层、第二纤芯、第二光纤滤除区。

进一步,所述第一双包层光纤为直径较大的双包层光纤,第二双包层光纤为直径较小的双包层光纤,光纤紫外胶为高折射率光纤紫外胶。

进一步,所述光纤滤除区为利用光学蒙砂液毛化过后的光纤滤除区。

进一步,所述石英玻璃套管内径直径大于第一双包层光纤的涂覆层直径,石英玻璃套管壁厚为1mm。

本发明另一目的在于提供一种所述高功率光纤包层匹配器的高功率光纤包层匹配器制作方法,所述高功率光纤包层匹配器制作方法包括:

步骤一,选择一定长度的第一双包层光纤和第二双包层光纤,第一双包层光纤的第一包层大于等于第二双包层光纤的第二包层,或按实际需要,第一双包层光纤的第一纤芯与第二双包层光纤的第二纤芯相等,第一双包层光纤与第二双包层光纤的纤芯和包层的数值孔径均相等;

步骤二,输入光纤处理,将第一双包层光纤一端剥掉第一涂覆层,并用酒精擦拭干净;将第一包层插入氢氟酸溶液当中,使第一双包层光纤的第一包层直径腐蚀到与第二双包层光纤的第二包层一样大小;配比一定的浓度的光学蒙砂液体将光学蒙砂液覆盖在腐蚀后的第一包层上,并在第一双包层光纤上的光纤滤除区中进行切割;

步骤三,输出光纤处理,将第二双包层光纤一端剥掉一定长度的第二涂覆层,用酒精擦拭干净,使用光纤切割刀切割一定长度的第二包层;

步骤四,光纤熔接通过光纤熔接机选用适当的程序将步骤二和步骤三处理好的第一双包层光纤和第二双包层光纤低损耗熔接,熔接损耗小于0.05dB,熔点为光纤熔接点;

步骤五,点胶密封,将步骤四熔接好的第一双包层光纤和第二双包层光纤以及两光纤形成的光纤熔接点套入洁净的石英玻璃套管中,用高折射率紫外胶将第一双包层光纤和第二双包层光纤中的包层固定,将器件密封在石英玻璃套管的腔体里面。

进一步,所述步骤一,具体过程为:

取一根长度为1米包层直径较大的第一双包层光纤;一根长度为1米包层直径较小的第二双包层光纤,选纤保证第一双包层光纤的第一包层大于等于第二双包层光纤的第二包层,第一双包层光纤的第一纤芯与第二双包层光纤的第二纤芯相等,第一双包层光纤与第二双包层光纤纤芯和包层的数值孔径相等。

进一步,所述步骤二,具体过程为:

输入光纤处理,当第一光纤包层大于第二光纤包层时,将第一双包层光纤一端剥掉第一涂覆层,并用酒精擦拭干净;将第一包层插入氢氟酸溶液当中,使第一双包层光纤的第一包层直径腐蚀到与第二双包层光纤的第二包层一样大小;或根据需要将第一光纤包层和第二包层同时腐蚀到同样大小,以达到熔接机最佳熔接尺寸;配比一定的浓度的光学蒙砂液体将光学蒙砂液覆盖在腐蚀后的第一包层上,以实现低NA包层光的剥离,并在第一双包层光纤上的光纤滤除区中进行切割,切割角度小于0.5度;当第一双包层光纤与第二双包层光纤包层尺寸一样大且尺寸较大不在熔接机的最佳熔接范围内时,将第一光纤包层和第二光纤同时腐蚀小,输入光纤的处理方式如上述不变,第一包层腐蚀直径大小根据第一包层中所包含的低NA的包层光以及熔接机最佳熔接尺寸而定;

当第一光纤包层大于第二光纤包层时,将第一双包层光纤的一端剥掉6.5cm的第一涂覆层,并用酒精擦拭干净,将第一包层插入氢氟酸溶液当中,通过时间,温度,湿度的精准控制,将第一双包层光纤的第一包层直径腐蚀到与第二双包层光纤的第二包层一样大小,或根据需要将第一光纤包层和第二包层同时腐蚀到同样大小,以达到熔接机最佳熔接尺寸;并再次使用酒精将第一双包层光纤的第一包层表面的氢氟酸清洗干净;

配比一定的浓度的光学蒙砂液体,将光学蒙砂液覆盖在腐蚀后的第一双包层光纤的第一包层上,长度为L

进一步,所述步骤三,具体过程为:

输出光纤处理,当第二包层直径在熔接机的最佳熔接范围以内时,将第二双包层光纤一端剥掉一定长度的第二涂覆层,用酒精擦拭干净,使用光纤切割刀切割一定长度的第二包层;当第一光纤包层直径大于第二包层直径且第二尺寸较大不在熔接机最佳熔接尺寸范围内时,输出光纤处理的方式根据步骤二所述,第二包层腐蚀直径大小根据熔接机最佳的熔接尺寸而定,第一光纤的腐蚀尺寸等于第二腐蚀光纤尺寸;当第一双包层光纤与第一双包层光纤包层尺寸一样大且尺寸较大不在熔接机的最佳熔接尺寸范围内时,此时,第二包层的处理方式如步骤二所述,第二包层腐蚀直径大小等于第一包层;

将第二双包层光纤一端剥掉4cm的第二涂覆层,用酒精擦拭干净,使用光纤切割刀切割1cm的第二包层,保证切割光纤端面质量良好,光纤角度小于0.5度;当第一光纤包层直径大于第二包层直径且第二尺寸较大不在熔接机最佳熔接此村范围内时,输出光纤处理的方式根据步骤二所述,第二包层腐蚀直径大小根据熔接机最佳的熔接尺寸而定,第一光纤的腐蚀尺寸等于第二腐蚀光纤尺寸;当第一双包层光纤与第一双包层光纤包层尺寸一样大且尺寸较大不在熔接机的最佳熔接尺寸范围内时,此时,第二包层的处理方式如步骤二所述,第二包层腐蚀直径大小等于第一包层。

进一步,所述步骤四,具体过程为:

光纤熔接,通过光纤熔接机选用适当的程序将步骤二和步骤三处理好的第一双包层光纤和第二双包层光纤低损耗熔接,熔接损耗小于0.05dB,第一双包层光纤与第二双包层光纤熔接形成光纤熔接点;

通过光纤熔接机选用适当的程序将步骤二和步骤三处理好的第一双包层光纤和第二双包层光纤低损耗熔接,熔接损耗小于0.05dB,熔点为光纤熔接点。

进一步,所述步骤五,具体过程为:

将步骤四中熔接好的第一双包层光纤和第二双包层光纤以及两光纤形成的光纤熔接点套入洁净的石英玻璃套管中,用高折射率紫外胶将第一双包层光纤和第二双包层光纤中的包层固定,将器件密封在石英玻璃套管的腔体里面,密封过程中第一双包层光纤和第二双包层光纤处于拉直状态且在石英玻璃套管的中心。

结合上述的技术方案和解决的技术问题,请从以下几方面分析本发明所要保护的技术方案所具备的优点及积极效果为:

第一,针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

本发明将纤芯直径相等,包层直径不相等且包层尺寸较小光纤包层尺寸在熔接机最佳熔接范围内的两种光纤的包层腐蚀到一样大小再进行熔接,可以有效的减少包层直径失配带来的熔接损耗,实现不同包层直接光纤的低损耗熔接。本发明将纤芯直径相等,包层直径不相等且包层尺寸较小的光纤包层尺寸不在熔接机最佳熔接范围内的两种光纤的包层同时腐蚀变小,将其尺寸腐蚀到熔接机最佳熔接范围内,有效的减少包层直径过大且包层失配带来的熔接损耗,实现包层尺寸不同且较大的光纤低损耗熔接。本发明可以将纤芯直径相同,包层直径相同且包层直径较大,包层尺寸不在熔接机最佳熔接范围内的两种光纤包层进一步腐蚀变小到熔接机最佳范围内,实现低损耗的熔接。本发明将光纤直接较大的光纤包层腐蚀小的区域做20dB的滤除,可以有效的剥离掉包层直径较大光纤中低NA的包层光,避免了低NA包层光对包层直径较小光纤涂覆层带来风险。

第二,把技术方案看做一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

本发明克服了因光纤包层直径失配过大熔接导致熔接损耗过大、熔接质量不高等不同光纤包层直径不匹配熔接的问题,同时也克服了两端或者单端光纤包层直径超过熔接机熔接范围,无法实现熔接的问题,提供了一种新型的高功率包层匹配器制作方案。

第三,作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:

(1)本发明的技术方案转化后的预期收益和商业价值为:

本发明如果广泛应用于光纤激光器包层直径不匹配的熔接过程中,将明显提高光纤激光系统的稳定性和可靠性,同时包层直径超过熔接机熔接范围的光纤也可以进行低损耗高强度熔接,提高了光纤包层直径的熔接范围,大大提高了熔接机的熔接范围,提高了熔接机的性能指标。

(2)本发明的技术方案填补了国内外业内技术空白:

本发明实现了光纤包层失配光纤的低损耗熔接,尤其是包层直径失配越严重,所发明的技术效果越明显,另外扩充了熔接机熔接包层直径的限制范围,给超大直径光纤熔接提供了极大的方便。

(3)本发明的技术方案解决了人们一直渴望解决、但始终未能获得成功的技术难题:

本发明解决了国内外对于光纤包层严重失配熔接带来的熔接损耗较大或者超过熔接机熔接范围的光纤熔接等问题,实现了所有失配光纤的低损耗高强度熔接,同时包层直径超过熔接机熔接范围的光纤也都可以实现低损耗熔接,提高了熔接的熔接性能指标。

附图说明

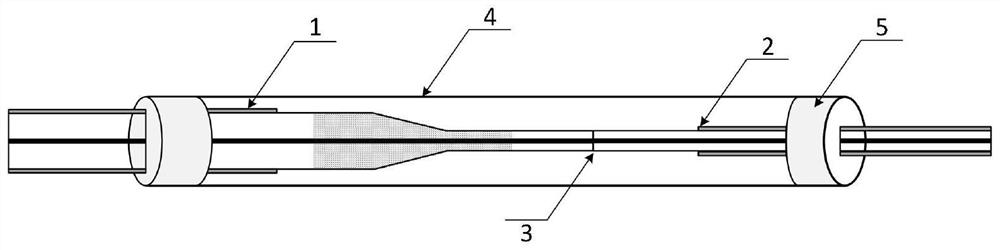

图1是本发明实施例提供的高功率光纤包层匹配器结构示意图;

图2是本发明实施例1提供的第一双包层光纤和第二双包层光纤结构示意图;

图3是本发明实施例提供的高功率光纤包层匹配器制作方法流程图;

图4是本发明实施例2提供的第一双包层光纤和第二双包层光纤结构示意图;

图5是本发明实施例3提供的第一双包层光纤和第二双包层光纤结构示意图;

图中:1、第一双包层光纤;11、第一涂覆层;12、第一包层;13、第一纤芯;14、第一光纤滤除区;2、第二双包层光纤;21、第二涂覆层;22、第二包层;23、第二纤芯;24、第二光纤滤除区;3、光纤熔接点;4、石英玻璃套管;5、光纤紫外胶。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

一、解释说明实施例。为了使本领域技术人员充分了解本发明如何具体实现,该部分是对权利要求技术方案进行展开说明的解释说明实施例。

如图1-图2所示,本发明实施例提供的高功率光纤包层匹配器包括第一双包层光纤1、第二双包层光纤2、光纤熔接点3、石英玻璃套管4、光纤紫外胶5;第一双包层光纤1与第二双包层光纤2熔接形成光纤熔接点3,第一双包层光纤1、第二双包层光纤2和光纤熔接点3通过光纤紫外胶5密封在石英玻璃套管4中。第一双包层光纤1包括第一涂覆层11、第一包层12、第一纤芯13、第一光纤滤除区14;第二双包层光纤2包括第二涂覆层21、第二包层22、第二纤芯23、第二光纤滤除区24。

为了方便描述,将第一双包层光纤1的方向设为光的输入方向,第一双包层光纤1为输入光纤,位置定义为左;将第二双包层光纤2的方向设为光的输出方向,第二双包层光纤2为输出光纤,位置定义为右,实际使用的时候可以双向使用,与本设定无关。第一双包层光纤1为直径较大的双包层光纤,第二双包层光纤2为直径较小的双包层光纤,光纤紫外胶5为高折射率光纤紫外胶。第一光纤滤除区14为利用光学蒙砂液毛化过后的光纤滤除区,其作用主要用来滤除第一双包层光纤1包层中原来的包层光以及由于包层腐蚀变小后包层12小形成的低NA的包层光,以适应高功率下第一双包层光纤1包层光过多的情况,保护光纤熔接点3以及第二双包层光纤2。第一双包层光纤1与第二双包层光纤2熔接形成光纤熔接点3;第一双包层光纤1与第二双包层光纤2以及光纤熔接点3利用光纤紫外胶5将整个器件密封在石英玻璃套管4中,避免环境中湿度、灰尘等不确定的因素对器件的影响;石英玻璃套管4内径直径保证大于第一双包层光纤1的涂覆层直径,石英玻璃套管4壁厚为1mm;光纤紫外胶5使用领域内常规具有固化作用的胶即可。

本发明为方便描述,仅描述第一光纤第一包层大于或等于第二光纤第二包层的情况,现实使用中出现第一光纤第一包层小于第二光纤第二包层的情况可以将步骤使一、二、三的第一光纤、第一光纤包层和第二光纤、第二光纤包层替换,输入光纤和输出光纤替换,以实现第一光纤第一包层小于第二光纤第二包层的情况;或在实际使用过程中将本发明光的注入方向改变,光从第二光纤注入,即将第一光纤光纤作为实际的第二光纤使用,第二光纤作为实际的第一光纤使用。

如图3所示,本发明实施例提供的高功率光纤包层匹配器制作方法包括:

S101:选择一定长度的第一双包层光纤和第二双包层光纤,第一双包层光纤的第一包层大于等于第二双包层光纤的第二包层,或按实际需要,第一双包层光纤的第一纤芯与第二双包层光纤的第二纤芯相等,第一双包层光纤与第二双包层光纤的纤芯和包层的数值孔径均相等。

S102:输入光纤处理,将第一双包层光纤一端剥掉第一涂覆层,并用酒精擦拭干净;将第一包层插入氢氟酸溶液当中,使第一双包层光纤的第一包层直径腐蚀到与第二双包层光纤的第二包层一样大小;配比一定的浓度的光学蒙砂液体将光学蒙砂液覆盖在腐蚀后的第一包层上,并在第一双包层光纤上的光纤滤除区中进行切割。

S103:输出光纤处理,将第二双包层光纤一端剥掉一定长度的第二涂覆层,用酒精擦拭干净,使用光纤切割刀切割一定长度的第二包层。

S104:光纤熔接通过光纤熔接机选用适当的程序将S102和S103处理好的第一双包层光纤和第二双包层光纤低损耗熔接,熔接损耗小于0.05dB,熔点为光纤熔接点。

S105:点胶密封,将S104熔接好的第一双包层光纤和第二双包层光纤以及两光纤形成的光纤熔接点套入洁净的石英玻璃套管中,用高折射率紫外胶将第一双包层光纤和第二双包层光纤中的包层固定,将器件密封在石英玻璃套管的腔体里面。

本发明实施例提供的S101,具体过程为:

取一根长度为1米包层直径较大(如市面上常用包层为250μm,400μm,600μm的光纤等)的第一双包层光纤;一根长度为1米包层直径较小(如市面上常用包层直径为125μm、250μm的光纤等)的第二双包层光纤。选纤保证第一双包层光纤的第一包层大于等于第二双包层光纤的第二包层,第一双包层光纤的第一纤芯与第二双包层光纤的第二纤芯相等,第一双包层光纤与第二双包层光纤纤芯和包层的数值孔径相等。

本发明实施例提供的S102,具体过程为:

输入光纤处理,当第一光纤包层大于第二光纤包层时,将第一双包层光纤一端剥掉第一涂覆层,并用酒精擦拭干净;将第一包层插入氢氟酸溶液当中,使第一双包层光纤的第一包层直径腐蚀到与第二双包层光纤的第二包层一样大小;或根据需要将第一光纤包层和第二包层同时腐蚀到同样大小,以达到熔接机最佳熔接尺寸;配比一定的浓度的光学蒙砂液体将光学蒙砂液覆盖在腐蚀后的第一包层上,以实现低NA包层光的剥离,并在第一双包层光纤上的光纤滤除区中进行切割,切割角度小于0.5度;当第一双包层光纤与第二双包层光纤包层尺寸一样大且尺寸较大不在熔接机的最佳熔接范围内时,需要将第一光纤包层和第二光纤同时腐蚀小,其中,输入光纤的处理方式如上述不变,第一包层腐蚀直径大小根据第一包层中所包含的低NA的包层光以及熔接机最佳熔接尺寸而定。

当第一光纤包层大于第二光纤包层时,将第一双包层光纤的一端剥掉6.5cm的第一涂覆层,并用酒精擦拭干净,将第一包层插入氢氟酸溶液当中,通过时间,温度,湿度的精准控制,将第一双包层光纤的第一包层直径腐蚀到与第二双包层光纤的第二包层一样大小,也可以根据需要将第一光纤包层和第二包层同时腐蚀到同样大小,以达到熔接机最佳熔接尺寸;并再次使用酒精将第一双包层光纤的第一包层表面的氢氟酸清洗干净;

配比一定的浓度的光学蒙砂液体,将光学蒙砂液覆盖在腐蚀后的第一双包层光纤的第一包层上,长度为L

本发明实施例提供的S103,具体过程为:

输出光纤处理,当第二包层直径在熔接机的最佳熔接范围以内时,将第二双包层光纤一端剥掉一定长度的第二涂覆层,用酒精擦拭干净,使用光纤切割刀切割一定长度的第二包层;当第一光纤包层直径大于第二包层直径且第二尺寸较大不在熔接机最佳熔接此村范围内时,输出光纤处理的方式可以根据步骤二所述,第二包层腐蚀直径大小根据熔接机最佳的熔接尺寸而定,第一光纤的腐蚀尺寸等于第二腐蚀光纤尺寸。当第一双包层光纤与第一双包层光纤包层尺寸一样大且尺寸较大不在熔接机的最佳熔接尺寸范围内时,此时,第二包层的处理方式如步骤二所述,第二包层腐蚀直径大小等于第一包层。

将第二双包层光纤一端剥掉4cm的第二涂覆层,用酒精擦拭干净,使用光纤切割刀切割1cm的第二包层,保证切割光纤端面质量良好,光纤角度小于0.5度。当第一光纤包层直径大于第二包层直径且第二尺寸较大不在熔接机最佳熔接此村范围内时,输出光纤处理的方式可以根据步骤二所述,第二包层腐蚀直径大小根据熔接机最佳的熔接尺寸而定,第一光纤的腐蚀尺寸等于第二腐蚀光纤尺寸。当第一双包层光纤与第一双包层光纤包层尺寸一样大且尺寸较大不在熔接机的最佳熔接尺寸范围内时,此时,第二包层的处理方式如步骤二所述,第二包层腐蚀直径大小等于第一包层。

本发明实施例提供的S104,具体过程为:

光纤熔接,通过光纤熔接机选用适当的程序将S102和S103处理好的第一双包层光纤和第二双包层光纤低损耗熔接,熔接损耗小于0.05dB,第一双包层光纤与第二双包层光纤熔接形成光纤熔接点;

通过光纤熔接机选用适当的程序(光纤两端包层一样,如125-125,250-250)将S102和S103处理好的第一双包层光纤和第二双包层光纤低损耗熔接,熔接损耗小于0.05dB,熔点为光纤熔接点。

本发明实施例提供的S105,具体过程为:

将S104熔接好的第一双包层光纤和第二双包层光纤以及两光纤形成的光纤熔接点套入洁净的石英玻璃套管中,用高折射率紫外胶将第一双包层光纤和第二双包层光纤中的包层固定,将器件密封在石英玻璃套管的腔体里面,密封过程注意第一双包层光纤和第二双包层光纤处于拉直状态且在石英玻璃套管的中心。

下面结合具体实施例对本发明的技术方案作详细的描述。

实施例1

本发明实施例提供的高功率光纤包层匹配器制备过程为:

取一根长度为1米市场上常用的包层直径为250,纤芯直径为25μm,纤芯/包层数值孔径NA=0.065/0.46的第一双包层光纤,一根长度为1米市面上常用的包层直径为125μm,纤芯直径为25μm,纤芯/包层数值孔径NA=0.065/0.46的第二双包层光纤,石英玻璃套管的内径内外径为2mm和4mm。

将25/250μm第一双包层光纤端剥掉6.5cm的第一涂覆层,并用酒精擦拭干净,将5.5cm的第一包层插入氢氟酸溶液当中,通过精准控制腐蚀时间,环境的温度,湿度,将25/250μm的第一双包层光纤的第一包层的直径腐蚀到125μm大小,并将第二双包层光纤表面的氢氟酸清洗干净。

配比一定的浓度的光学蒙砂液体,将光学蒙砂液覆盖在腐蚀光纤25/250μm的第一包层的过渡区和腐蚀到125μm的第一包层上,其中覆盖腐蚀小光纤包层长度L

将光25/125μm的第二双包层光纤输入端剥掉4cm的第二涂覆层,用酒精擦拭干净,使用藤仓公司型号CT-100切割刀距离第二双包层光纤的第二涂覆层1cm切割,实际光纤切割角度为0.3度。

使用藤仓公司型号为100P+光纤熔接机选用SM125程序将处理好的25/250μm第一双包层光纤和25/125μm第二双包层光纤低损耗熔接,熔接损耗为0.02dB,形成光纤熔接点,熔接效果良好,该过程的切割和熔接务必小心,以防止光纤断裂。

将熔接好的25/250μm第一双包层光纤和25/125μm第二双包层光纤以及两光纤形成的光纤熔接点套入洁净的石英玻璃套管中,用高折射率紫外胶将第一双包层光纤和第二双包层光纤包层固定,将器件密封在石英玻璃套管的腔体里面,密封过程注意第一双包层光纤和第二双包层光纤处于拉直状态且在石英玻璃套管的中心,同时小心光纤点胶过程中不要断裂。

实施例2

本发明实施例提供的高功率光纤包层匹配器制备过程为:

取一根长度为1米市场上常用的包层直径较大的光纤,包层直径为400μm,纤芯直径为25μm,纤芯/包层数值孔径NA=0.065/0.46的第一双包层光纤,一根长度为1米市面上常用的包层直径较小的双包层光纤,包层为250μm,纤芯直径为25μm,纤芯/包层数值孔径NA=0.065/0.46的第二双包层光纤,石英玻璃套管的内径内外径为2mm和4mm。

将25/400μm第一双包层光纤端剥掉6.5cm的第一涂覆层,并用酒精擦拭干净,将5.5cm的第一包层插入氢氟酸溶液当中,通过精准控制腐蚀时间,环境的温度,湿度,将25/400μm的第一双包层光纤的第一包层的直径腐蚀到125μm大小,并将第二双包层光纤表面的氢氟酸清洗干净。

配比一定的浓度的光学蒙砂液体,将光学蒙砂液覆盖在腐蚀光纤25/400μm的第一包层的过渡区和腐蚀到125μm的第一包层上,其中覆盖腐蚀小光纤包层长度L

将25/250μm第二双包层光纤端剥掉6.5cm的第二涂覆层,并用酒精擦拭干净,将5.5cm的第二包层插入氢氟酸溶液当中,通过精准控制腐蚀时间,环境的温度,湿度,将25/250μm的第二双包层光纤的第二包层的直径腐蚀到125μm大小,并将第二双包层光纤表面的氢氟酸清洗干净。

配比一定的浓度的光学蒙砂液体,将光学蒙砂液覆盖在腐蚀光纤25/250μm的第二包层的过渡区和腐蚀到125μm的第二包层上,其中覆盖腐蚀小光纤包层长度L

将熔接好的25/400μm第一双包层光纤和25/250μm第二双包层光纤以及两光纤形成的光纤熔接点套入洁净的石英玻璃套管中,用高折射率紫外胶将第一双包层光纤和第二双包层光纤包层固定,将器件密封在石英玻璃套管的腔体里面,密封过程注意第一双包层光纤和第二双包层光纤处于拉直状态且在石英玻璃套管的中心,同时小心光纤点胶过程中不要断裂。

实施例3

本发明实施例提供的高功率光纤包层匹配器制备过程为:

取2根市场上包层直径较大均超过大部分熔接机包层直径的熔接范围双包层光纤,其中光纤长度为1米,包层直径为600μm,纤芯直径为30μm,纤芯/包层数值孔径NA=0.065/0.46的第一、二双包层光纤,石英玻璃套管的内径内外径为2mm和4mm。

将30/600μm第一、二双包层光纤端剥掉6.5cm的第一涂覆层,并用酒精擦拭干净,将5.5cm的第一包层插入氢氟酸溶液当中,通过精准控制腐蚀时间,环境的温度,湿度,将30/600μm的第一、二双包层光纤的包层的直径均腐蚀到250μm大小,并将第一、二双包层光纤表面的氢氟酸清洗干净。

配比一定的浓度的光学蒙砂液体,将光学蒙砂液覆盖在腐蚀光纤30/600μm的第一、二包层的过渡区和腐蚀到250μm的第一、二包层上,其中第一双光纤包层覆盖腐蚀小的长度L

使用藤仓公司型号为100P+光纤熔接机选用SM250程序将处理好的30/600μm第一双包层光纤和30/600μm第二双包层光纤低损耗熔接,熔接损耗为0.04dB,形成光纤熔接点,熔接效果良好,该过程的切割和熔接务必小心,防止光纤断裂。

将熔接好的30/600μm第一双包层光纤和30/600μm第二双包层光纤以及两光纤形成的光纤熔接点套入洁净的石英玻璃套管中,用高折射率紫外胶将第一双包层光纤和第二双包层光纤包层固定,将器件密封在石英玻璃套管的腔体里面,密封过程注意第一双包层光纤和第二双包层光纤处于拉直状态且在石英玻璃套管的中心,同时小心光纤点胶过程中不要断裂。

二、应用实施例。为了证明本发明的技术方案的创造性和技术价值,该部分是对权利要求技术方案进行具体产品上或相关技术上的应用实施例。

根据实施例1所制作的输入纤为25/250,输出纤为25/125,3次熔接,熔接损耗均小于0.02dB,熔接结果如表1。

根据实施例2所制作的输入纤为25/400,输出纤为25/250,3次熔接,熔接损耗均小于0.02dB,熔接结果如表1。

根据实施例3所制作的输入纤为30/600,输出纤为30/600,3次熔接,熔接损耗均小于0.04dB,熔接结果如表1。

表1实施例1-3分别熔接3次熔接损耗数据

综上案例的实际制作及测量结果可以发现,本发明可以达到预期的效果。

三、实施例相关效果的证据。本发明实施例在研发或者使用过程中取得了一些积极效果,和现有技术相比的确具备很大的优势,下面内容结合试验过程的数据、图表等进行描述。

基于本发明的技术,分别实现了三种包层直径失配的光纤的低损耗熔接,始终超过大部分熔接机熔接范围的600微米的光纤也可以基于本发明进行便捷熔接,具体效果如下:

根据实施例1所制作的输入纤为25/250,输出纤为25/125,3次熔接,熔接损耗均小于0.02dB,熔接结果如表1。

根据实施例2所制作的输入纤为25/400,输出纤为25/250,3次熔接,熔接损耗均小于0.02dB,熔接结果如表1。

根据实施例3所制作的输入纤为30/600,输出纤为30/600,3次熔接,熔接损耗均小于0.04dB,熔接结果如表1。

综上案例的实际制作及测量结果可以发现,本发明可以达到预期的效果。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

- 一种高功率双包层光纤包层光剥离器装置及制作方法

- 一种高功率双包层光纤包层光剥离器装置及制作方法