一种包装印刷用预涂膜覆膜设备

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及包装印刷技术领域,尤其涉及一种包装印刷用预涂膜覆膜设备。

背景技术

预涂膜覆膜就是把预先涂好黏合剂的薄膜通过加热滚筒的加压、加热后,使其和包装纸基体黏合到一起,形成纸塑合一的产品。在此工艺的压合过程中,加热滚筒与预涂膜进行线接触施压,实现一次性压,一旦预涂膜和基体之间夹有气泡,将被密封于压合后的预涂膜和基体之间,气泡无法及时排出,进而印刷质量。

发明内容

本发明的目的是为了改善现有技术中预涂膜覆膜预涂膜和基体之间产生气泡的问题,而提出的一种包装印刷用预涂膜覆膜设备。

为了实现上述目的,本发明采用了如下技术方案:

一种包装印刷用预涂膜覆膜设备,其机架设置有基体传动带和支撑架,支撑架位于基体传动带的两侧,所述支撑架上设置膜布辊和压合件。膜布辊旋转连接于两个支撑架之间,膜布辊用于膜布的放卷,压合件用于压合膜布与基体传动带上的基体,实现基体的覆膜。

进一步的,所述压合件包括压合带,所述压合带在竖直方向与支撑架活动连接,用于调节压合带与基体传动带之间的距离,同时调节压合件对基体的压合力。

具体的,所述压合带由定位压辊、铺展辊和调节辊支撑形成,所述定位压辊和铺展辊之间为压合部分与基体传动带的传送面相对。膜布从膜布辊被放出,依次经过定位压辊、所述压合部分、铺展辊,然后再与基体完成完全贴合。

上述定位压辊、铺展辊和调节辊均安装于活动座。定位压辊与活动座固定连接;所述铺展辊与活动座之间通过第一调节伸缩杆连接,用于调节铺展辊的位置,从而改变定位压辊与铺展辊之间的距离;所述调节调节辊与活动座之间通过第二调节伸缩杆连接,第二调节伸缩杆用于配合第一调节伸缩杆伸缩,从而保持压合带的张紧状态。

进一步的,所述支撑架上设置竖直方向的滑槽,所述滑槽内部设置相匹配的滑块,所述滑块与活动座之间通过微调伸缩杆连接。滑块用于调节滑块的位置,微调伸缩杆用于调节压合带的压合力。

优选的,所述定位压辊和铺展辊之间的压合部分上方设置施压袋,所述施压袋用于给予压合部分连续压力。

进一步的,所述施压袋包括多个容积不同的液袋,液袋内部可装满液体,所述压合带的两侧设置固定限位板,所述液袋位于固定限位板之间,用于保持液袋侧面外形。液袋从定位压辊往铺展辊方向排布且液袋的容积依次增大,因此从定位压辊往铺展辊方向施压袋的对压合部分的压力逐渐变大,形成压合力坡度,在压合过程中,由于压合力逐渐变大,有利于基体与膜布之间气体的定向排出,减少基体与膜布之间的气泡,提高覆膜质量。液袋可在膜布上形成柔性施压,气泡的封锁能力较弱,便于气泡的排出。

对于不同的基体的覆膜,需要不同压合力和压合时间,因此需要改变定位压辊与铺展辊之间的压合距离,压合带的压合部分长度将发生变化。为配合第一调节伸缩杆长度的变化和铺展辊位置的改变,施压袋的排布长度需要同步调节。

进一步的,所述施压袋靠近定位压辊的一端通过定位板固定连接于压合带,所述所述施压袋远离定位压辊的一侧设置压板,所述压板位于固定限位板之间,所述固定限位板的外侧设置用于给予压板往定位压辊方向移动趋势的压簧。压板用于压缩施压袋的排布长度。

本发明中的所述液袋之间通过分配管连通,液袋进液处管道设置对应的压力阀门,所述压力阀门的开启压力与对应液袋的容积正相关对应,所述正相关对应指的是液袋的容积越大,其压力阀门开启的压力越大。所述分配管靠近定位压辊的一端连接进液管,进液管连通液箱,所述液箱内部装有填充施压袋的液体和对施压袋进行液体填充的泵体,进液管上设置进液压力可调的液压阀,进液管的进口设置连通液箱的回流管,回流管上设置流量计。

当施压袋中的液袋全部充满时,进液管的液压需要大于压力阀门最大的开启压力和压簧的压力之和,可保证容积最大的液袋充满。

当施压袋的排布长度需要缩减时,进液管的液压需要阶段性调节。容积最大液袋对应的开启压力为P0,按照容积排布的液袋对应的开启压力依次可标记为P1、P2、...、Pn,其中P0>P1>P2>...>Pn。容积最大液袋需要收缩时,进液管的液压等于容积最大液袋对应压力阀门的开启压力P0,压簧对液袋施压,使得容积最大液袋内部的液体从分配管、进液管、回流管进入液箱,完成容积最大液袋的收缩。值得说明的是,在此过程中,其他液袋的压力的压力阀门均处于关闭状态。

本发明的第一调节伸缩杆一侧设置检测杆,所述检测杆为可跟随第一调节伸缩杆伸缩的伸缩杆。检测杆上设置检测条,所述检测条上设置用于检测检测条与各个压力阀门之间距离的检测器。在第一调节伸缩杆收缩过程中,取检测条与压力阀门最小距离值的压力阀门最为基准阀门,基准阀门的开启压力P

优选的,所述支撑架上还设置活动限位板,所述活动限位板位于基体传送带和压合带分别接触且位于基体传送带和压合带的两侧,活动限位板用于基体和膜布的限位,保持其位置对应。所述活动限位板通过限位气缸与支撑架连接,限位气缸用于调节活动限位板之间的距离。

本发明的有益效果是:

1、本包装印刷用预涂膜覆膜设备用于包装纸基体与预涂膜布的结合,本覆膜设备通过压合带的压合部分对膜布和基体进行面压合,可控制压合时间和压合力,适用性好。

2、本包装印刷用预涂膜覆膜设备的压合带的压合部分可形成压合力坡度,在压合过程中,由于压合力逐渐变大,有利于基体与膜布之间气体的排出,减少基体与膜布之间的气泡,提高覆膜质量。

3、本包装印刷用预涂膜覆膜设备压合带上的施压袋的排布长度可跟随铺展辊的位置进行自动调节,适用性好。

附图说明

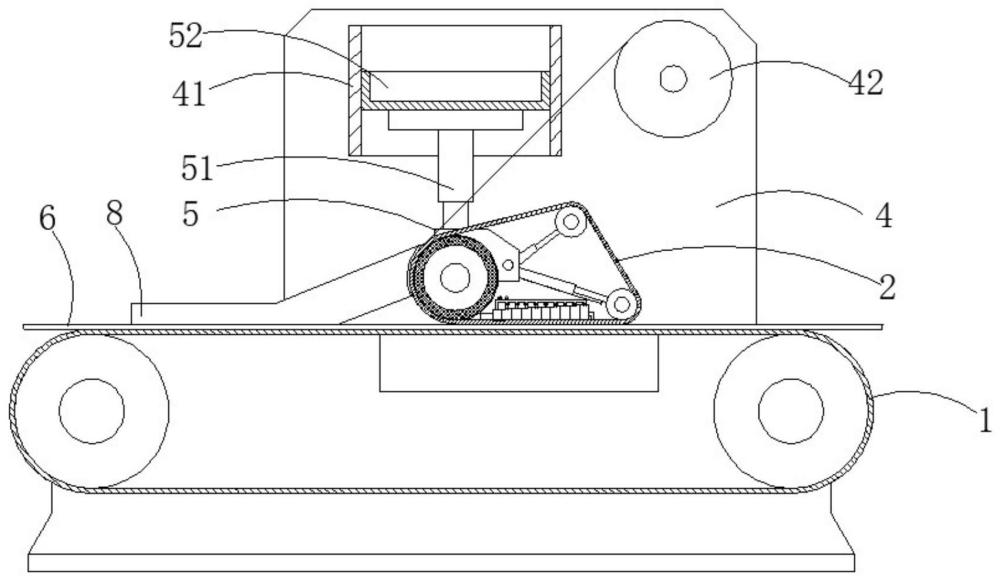

图1为本预涂膜覆膜设备的结构示意图;

图2为本预涂膜覆膜设备压合带处的结构示意图;

图3为本预涂膜覆膜设备压合带处俯视的结构示意图

图4为本预涂膜覆膜设备压合带处检测杆检测示意图。

图中:1、基体传送带;2、压合带;3、膜布;4、支撑架;5、活动座;6、基体;7、施压袋;8、活动限位板;9、固定限位板;10、进液管;11、液箱;21、定位压辊;22、铺展辊;23、调节辊;24、第一调节伸缩杆;25、第二调节伸缩杆;26、定位板;27、检测杆;41、滑槽;42、膜布辊;51、微调伸缩杆;52、滑块;71、分配管;72、压力阀门;81、限位气缸;91、压板;92、压簧。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1,本实施例中的包装印刷用预涂膜覆膜设备的机架设置有基体传动带1和支撑架4,支撑架4位于基体传动带1的两侧,所述支撑架4上设置膜布辊42和压合件。膜布辊42旋转连接于两个支撑架4之间,膜布辊42用于膜布3的放卷,压合件用于压合膜布3与基体传动带1上的基体6,实现基体6的覆膜。

进一步的,所述压合件包括压合带2,所述压合带2在竖直方向与支撑架4活动连接,用于调节压合带2与基体传动带1之间的距离,同时调节压合件对基体的压合力。

本实施例中,所述支撑架4上还设置活动限位板8,所述活动限位板8位于基体传送带1和压合带2分别接触且位于基体传送带1和压合带2的两侧,活动限位板8用于基体和膜布的限位,保持其位置对应。所述活动限位板8通过限位气缸81与支撑架4连接,限位气缸81用于调节活动限位板8之间的距离。

参考图2,所述压合带2由定位压辊21、铺展辊22和调节辊23支撑形成,所述定位压辊21和铺展辊22之间为压合部分与基体传动带1的传送面相对。膜布从膜布辊42被放出,依次经过定位压辊21、所述压合部分、铺展辊22,然后再与基体6完成完全贴合。定位压辊21内部设置加热件,可将预涂膜布上的胶液进行加热,使其可进行膜布3和基体6之间的粘合。

参考图2和图3,上述定位压辊21、铺展辊22和调节辊23均安装于活动座5。定位压辊21与活动座5固定连接;所述铺展辊22与活动座5之间通过第一调节伸缩杆24连接,用于调节铺展辊22的位置,从而改变定位压辊21与铺展辊22之间的距离;所述调节调节辊23与活动座5之间通过第二调节伸缩杆25连接,第二调节伸缩杆25用于配合第一调节伸缩杆24伸缩,从而保持压合带2的张紧状态。

进一步的,所述支撑架4上设置竖直方向的滑槽41,所述滑槽41内部设置相匹配的滑块52,所述滑块52与活动座5之间通过微调伸缩杆51连接。滑块52用于调节滑块52的位置,微调伸缩杆51用于调节压合带2的压合力。

本实施例中,所述定位压辊21和铺展辊22之间的压合部分上方设置施压袋7,所述施压袋7用于给予压合部分连续压力。

进一步的,所述施压袋7包括多个容积不同的液袋,液袋内部可装满液体,所述压合带2的两侧设置固定限位板9,所述液袋位于固定限位板9之间,用于保持液袋侧面外形。液袋从定位压辊21往铺展辊22方向排布且液袋的容积依次增大,因此从定位压辊21往铺展辊22方向施压袋7的对压合部分的压力逐渐变大,形成压合力坡度,在压合过程中,由于压合力逐渐变大,有利于基体与膜布之间气体的排出,减少基体与膜布之间的气泡,提高覆膜质量。

值得说明的是,本发明中液箱中设置加热件,可对液体进行加热,保持膜布3和基体6之间胶体适当的流动性,保证膜布3和基体6之间的空气可被压出。

对于不同的基体的覆膜,需要不同压合力和压合时间,因此需要改变定位压辊21与铺展辊22之间的压合距离,压合带2的压合部分长度将发生变化。为配合第一调节伸缩杆24长度的变化和铺展辊22位置的改变,施压袋7的排布长度需要同步调节。

进一步的,所述施压袋7靠近定位压辊21的一端通过定位板26固定连接于压合带2,所述所述施压袋7远离定位压辊21的一侧设置压板91,所述压板91位于固定限位板9之间,所述固定限位板9的外侧设置用于给予压板91往定位压辊21方向移动趋势的压簧92。压板91用于压缩施压袋7的排布长度。

本发明中的所述液袋之间通过分配管71连通,液袋进液处管道设置对应的压力阀门72,所述压力阀门72的开启压力与对应液袋的容积正相关对应,所述正相关对应指的是液袋的容积越大,其压力阀门72开启的压力越大。所述分配管71靠近定位压辊21的一端连接进液管10,进液管10连通液箱11,所述液箱11内部装有填充施压袋7的液体和对施压袋7进行液体填充的泵体,进液管10上设置进液压力可调的液压阀,进液管10的进口设置连通液箱11的回流管,回流管上设置流量计。

当施压袋7中的液袋全部充满时,进液管10的液压需要大于压力阀门72最大的开启压力和压簧92的压力之和,可保证容积最大的液袋充满。

当施压袋7的排布长度需要缩减时,进液管10的液压需要阶段性调节。容积最大液袋对应的开启压力为P0,按照容积排布的液袋对应的开启压力依次可标记为P1、P2、...、Pn,其中P0>P1>P2>...>Pn。容积最大液袋需要收缩时,进液管10的液压等于容积最大液袋对应压力阀门72的开启压力P0,压簧92对液袋施压,使得容积最大液袋内部的液体从分配管71、进液管10、回流管进入液箱10,完成容积最大液袋的收缩。值得说明的是,在此过程中,其他液袋的压力的压力阀门均处于关闭状态。

为配合施压袋7的液袋收缩和伸展,液袋进液处管道为软管,且有足够伸展长度。

参考图4,本发明的第一调节伸缩杆24一侧设置检测杆27,所述检测杆27为可跟随第一调节伸缩杆24伸缩的伸缩杆。检测杆27上设置检测条,所述检测条上设置用于检测检测条与各个压力阀门72之间距离的检测器,可得到L

在第一调节伸缩杆24收缩过程中,取检测条与压力阀门72最小距离值的压力阀门72最为基准阀门,基准阀门的开启压力P

在第一调节伸缩杆24伸展过程中,取检测条与压力阀门72最小距离值的压力阀门72最为基准阀门,基准阀门的开启压力P

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种可印刷预涂膜制备用覆膜装置

- 一种双面树脂覆膜的预涂铝板覆膜设备