沉积机台

文献发布时间:2023-07-07 06:30:04

技术领域

本发明有关于一种沉积机台,有利于在承载盘承载的晶圆上形成稳定的流场,并提高薄膜沉积的均匀度。

背景技术

随着集成电路技术的不断进步,目前电子产品朝向轻薄短小、高性能、高可靠性与智能化的趋势发展。电子产品中晶体管的微缩技术至关重要,随着晶体管的尺寸缩小,可减少电流传输时间及降低耗能,以达到快速运算及节能的目的。在现今微小化的晶体管中,部分关键的薄膜几乎仅有几个原子的厚度,而原子层沉积制程则是发展这些微量结构的主要技术之一。

原子层沉积制程是一种将物质以单原子的形式一层一层地镀于基板表面的技术,原子层沉积的主要反应物有两种化学物质,通常被称作前驱物,并将两种前驱物依序传送至反应空间内。

具体而言,先将第一前驱物输送至反应空间内,使得第一前驱物被导引至基板表面,化学吸附的过程直至表面饱和时就自动终止。将清洁气体输送至反应空间内,并抽出反应空间内的气体,以去除反应空间内残余的第一前驱物。将第二前驱物注入反应空间,使得第二前驱物与化学吸附于基板表面的第一前驱物反应生成所需薄膜,反应的过程直至吸附于基板表面的第一前驱物反应完成为止。之后再将清洁气体注入反应空间,以去除反应空间内残余的第二前驱物。透过上述步骤的反复进行,并可在基板上形成薄膜。

在实际应用时,反应空间内前驱物的均匀分布,以及基板的温度都会对原子层沉积的薄膜均匀度造成相当大的影响,为此各大制程设备厂莫不极尽所能的改善扩散机构,以提高原子层沉积制程的品质。

发明内容

如先前技术所述,习用的沉积机台往往无法使得前驱物均匀的分布在基板上,而影响沉积在基板表面的薄膜质量。为此本发明提出一种新颖的沉积机台,可以在基板及承载盘的上方形成均匀且稳定的流场,以利于在基板的表面形成厚度均匀的薄膜。

本发明的一目的,在于提出一种沉积机台,主要包括一腔体、一承载盘、一抽气环及一扩散单元,其中腔体包括一容置空间及一抽气通道。抽气通道为环状体,并环绕设置在容置空间的外围。抽气环包括复数个排气孔及一环形通道,其中排气孔连接环形通道,使得容置空间依序经由排气孔及环形通道连接抽气通道。

复数个排气孔可均匀分布在承载盘的周围,而抽气通道则包括一第一抽气区、一第二抽气区及一第三抽气区,其中第三抽气区的高度大于第一抽气区,并经由第二抽气区连接第一抽气区。第二抽气区的高度由第一抽气区朝第三抽气区的方向逐渐增加,有利于将第一抽气区的气体经由第二抽气区传送到第三抽气区。

透过本发明所述抽气通道及抽气环的特殊设计,有利于将腔体的容置空间内的气体排出,并在承载盘承载的基板上形成均匀且稳定的流场,以在基板的表面沉积厚度均匀的薄膜。

本发明的一目的,在于提出一种沉积机台,其中抽气环的环形通道经由复数个连接孔连接抽气通道,并可依据腔体的抽气通道的构造调整排气孔及/或连接孔的设置密度或孔径。

具体而言,位于第一抽气区上方的排气孔及/或连接孔的设置密度或孔径,可大于位于第三抽气区上方的排气孔及/或连接孔的设置密度或孔径,而位于第二抽气区上方的排气孔及/或连接孔的设置密度或孔径则介于两者之间。透过上述的设计,容置空间内的气体或前驱物会在晶圆的上表面,约略沿着承载盘的径向扩散至承载面周围的排气孔,以在晶圆的上表面形成均匀且稳定的流场。

为了达到上述的目的,本发明提出一种沉积机台,包括:一腔体,包括一容置空间及一抽气通道,抽气通道位于容置空间外围,其中抽气通道包括一第一抽气区、一第二抽气区及一第三抽气区,其中第一抽气区的一第一高度小于第三抽气区的一第三高度,而第二抽气区位于第一抽气区及第三抽气区之间,第二抽气区的一第二高度由第一抽气区朝第三抽气区的方向逐渐增加;一承载盘,位于容置空间内,并包括一承载面用以承载至少一晶圆;一抽气环,包括:一环形外墙;一环形内墙,位于环形外墙的内侧,并位于承载盘的周围,其中环形外墙及环形内墙之间具有一环形通道,流体连接腔体的抽气通道;复数个排气孔,设置在环形内墙,并流体连接环形通道及容置空间,其中复数个排气孔环绕设置在承载盘的承载面的周围;及一扩散单元,包括:一扩散面,面对承载盘的承载面;复数个进气孔,设置在扩散面,并流体连接腔体的容置空间。

所述的沉积机台,包括一抽气马达连接抽气通道的第三抽气区,而腔体则包括一晶圆进出口,连接容置空间,晶圆进出口位于第一抽气区的下方。

所述的沉积机台,其中抽气环包括一个或多个连接孔,抽气环的环形通道经由连接孔连接腔体的抽气通道。

所述的沉积机台,其中第一抽气区上方的连接孔的设置密度或孔径大于第三抽气区上的连接孔的设置密度或孔径。

所述的沉积机台,其中抽气环的复数个排气孔高于承载盘的承载面。

所述的沉积机台,包括一传输管线流体连接扩散单元,传输管线包括一传输空间及一导流单元,其中导流单元设置在传输管线的传输空间内,并应传输空间区分为一第一传输空间及一第二传输空间,第二传输空间连接扩散单元,其中导流单元包括复数个穿孔,连接第一传输空间及第二传输空间。

所述的沉积机台,包括一凸起部设置在导流单元连接第一传输空间的一表面,而穿孔则环绕设置在凸起部的周围,并相对于导流单元连接第一传输空间的表面倾斜。

所述的沉积机台,其中抽气环包括一第一环形斜面位于环形外墙内侧,相对于承载盘的一轴心倾斜,并朝向扩散单元,扩散单元包括一第二环形斜面环绕设置在扩散面的周围,其中第一环形斜面及第二环形斜面的倾斜角度相同,并用以对位扩散单元及抽气环。

所述的沉积机台,其中第一抽气区上方的排气孔的设置密度或孔径大于第三抽气区上方的排气孔的设置密度或孔径。

所述的沉积机台,其中第二抽气区包括至少一倾斜面或一弧面,连接第一抽气区及第三抽气区的一底部。

本发明的有益效果是:提供一种新颖的沉积机台,可以在基板及承载盘的上方形成均匀且稳定的流场,以利于在基板的表面形成厚度均匀的薄膜。

附图说明

图1为本发明沉积机台一实施例的剖面示意图。

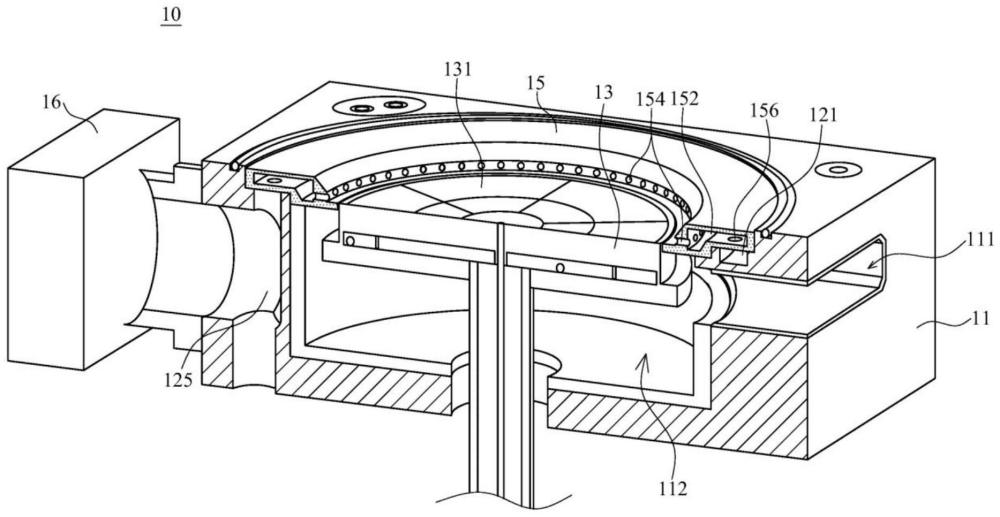

图2为本发明沉积机台一实施例的立体剖面示意图。

图3为本发明沉积机台一实施例的立体分解示意图。

图4为本发明沉积机台的腔体一实施例的俯视图及腔体的抽气通道一实施例的透视图。

图5为本发明沉积机台一实施例的分解剖面示意图。

图6为本发明沉积机台的传输管线一实施例的立体剖面示意图。

附图标记说明:10-沉积机台;11-腔体;111-晶圆进出口;112-容置空间;12-抽气通道;121-第一抽气区;123-第二抽气区;1231-倾斜面;1233-弧面;125-第三抽气区;13-承载盘;131-承载面;14-晶圆;15-抽气环;151-环形外墙;152-环形通道;153-环形内墙;154-排气孔;155-第一环形斜面;156-连接孔;157-底部;16-抽气马达;17-扩散单元;171-扩散面;172-进气孔;173-第二环形斜面;19-传输管线;191-导流单元;1911-凸起部;1912-穿孔;192-传输空间;1921-第一传输空间;1923-第二传输空间;H1-第一高度;H2-第二高度;H3-第三高度。

具体实施方式

请参阅图1及图2,分别为本发明沉积机台一实施例的剖面示意图及立体剖面示意图。如图所示,沉积机台10主要包括一腔体11、一承载盘13、一抽气环15及一扩散单元17,其中腔体11包括一容置空间112及一抽气通道12,抽气通道12位于容置空间112的外围。承载盘13位于容置空间112内,并包括一承载面131用以承载作为基板的至少一晶圆14。

在本发明一实施例中,腔体11的容置空间112近似圆柱体,而抽气通道12则为环状体或管状体,并环绕设置在容置空间112的外侧。在本发明另一实施例中,容置空间112可为多边形体,而抽气通道12则为多边形管状体。

如图3及图4所示,抽气通道12包括一第一抽气区121、一第二抽气区123及一第三抽气区125,其中第一抽气区121是具有第一高度H1的部分环形通道,第二抽气区123是具有第二高度H2的部分环形通道,而第三抽气区125则是具有第三高度H3的部分环形通道。第一抽气区121经由第二抽气区123连接第三抽气区125,以形成环状的抽气通道12。

第一抽气区121的第一高度H1小于第三抽气区125的第三高度H3,而第二抽气区123的第二高度H2则由第一抽气区121朝第三抽气区125方向逐渐增加。具体而言,第二抽气区123可包括一倾斜面1231或一弧面1233,其中倾斜面1231或弧面1233连接第一抽气区121及第三抽气区125的底部。

如图1所示,扩散单元17包括一扩散面171及复数个进气孔172,其中扩散单元17连接腔体11时,扩散面171及设置在扩散面171的进气孔172会朝向承载盘13的承载面131及/或晶圆14。扩散单元17的进气孔172流体连接容置空间112,并用以将气体或前驱物输送至晶圆14的上方。

请配合参阅图5,抽气环15为环状体,并包括一环形外墙151及一环形内墙153,其中环形内墙153位于环形外墙151的径向内侧,并于环形外墙151及环形内墙153之间形成一环形通道152,例如环形外墙151可为较大的圆柱体,环形内墙153则为较小的圆柱体。

环形内墙153环绕设置在承载盘13的承载面131周围,并于环形内墙153上设置复数个排气孔154,其中排气孔154流体连接环形通道152及腔体11的容置空间112。具体而言,在对承载盘13上的晶圆14进行沉积时,排气孔154会环绕设置在承载盘13的承载面131及/或晶圆14的周围。

如图1所示,由扩散单元17输送至容置空间112的气体或前驱物,会由抽气环15的排气孔154排出容置空间112,其中气体或前驱物会在承载盘13的承载面131及/或晶圆14的上表面,约略沿着承载盘13的径向扩散至承载面131周围的排气孔154。如此一来将可以在承载盘13的承载面131及/或晶圆14的表面形成均匀且稳定的流场,并有利于在晶圆14的表面沉积厚度均匀的薄膜,例如在沉积过程中排气孔154可高于承载盘13的承载面131,或约略与晶圆14的上表面的高度相近。

如图5所示,抽气环15位于扩散单元17及腔体11之间,在本发明一实施例中,抽气环15可包括一第一环形斜面155,其中第一环形斜面155位于环形外墙151的内侧,相对于环形内墙153及/或承载盘13的轴心倾斜,并朝向扩散单元17。扩散单元17可包括一第二环形斜面173,其中第二环形斜面173环绕设置在扩散面171的周围。第一环形斜面155及第二环形斜面173的倾斜角度相同,可用以对位扩散单元17及抽气环15,并可提高扩散单元17及抽气环15接合的紧密度。

此外抽气环15亦可包括一个或多个连接孔156,例如连接孔156可设置在抽气环15的底部157,并流体连接环形通道152。在将抽气环15设置在腔体11时,位于抽气环15底部157的连接孔156会对准抽气通道12,使得腔体11的抽气通道12经由连接孔156连接抽气环15的环形通道152。连接孔156可以是复数个穿孔,亦可以是一环状或部分环状的穿孔。

在本发明一实施例中,复数个排气孔154可均匀分布在抽气环15的环形内墙153上,而复数个连接孔156则均匀分布在抽气环15的底部157。

如图2及图5所示,在本发明另一实施例中,可依据腔体11的抽气通道12的构造调整排气孔154及/或连接孔156的面积或设置密度,以改变承载盘13的承载面131及/或晶圆14的上表面的流场。例如位于第一抽气区121上方的排气孔154及/或连接孔156的设置密度或孔径,可大于位于第三抽气区125上方的排气孔154及/或连接孔156的设置密度或孔径,而位于第二抽气区123上方的排气孔154及/或连接孔156的设置密度或孔径则介于两者之间,例如第二抽气区123上方的排气孔154及/或连接孔156的设置密度可由第一抽气区121朝第三抽气区125的方向递减。具体而言,位于第一抽气区121上方相邻的排气孔154及/或连接孔156之间的间距,会小于位于第三抽气区125上方相邻的排气孔154及/或连接孔156之间的间距。当然上述排气孔154及/或连接孔156的设置密度或孔径的调整仅为本发明一实施例,并不为本发明权利范围的限制。

透过本发明所述的抽气通道12的特殊设计,不仅有利于在晶圆14的表面形成均匀的气场,同时亦方便配置沉积机台10的管线。具体而言,抽气马达16可经由第三抽气区125流体连接抽气通道12,而晶圆进出口111则设置在第一抽气区121的下方,并连接容置空间112。

如图1所示,扩散单元17流体连接一传输管线19,其中传输管线19用以将气体或前驱物输送至扩散单元17,并经由扩散单元17的进气孔172输送至腔体11的容置空间112。

如图6所示,传输管线19包括一传输空间192用以输送气体,并可于传输空间192内设置一导流单元191。导流单元191可将传输空间192区分为一第一传输空间1921及一第二传输空间1923,其中第二传输空间1923连接扩散单元17。导流单元191包括复数个穿孔1912,连接第一传输空间1921及第二传输空间1923。

此外导流单元191可包括一凸起部1911,其中凸起部1911设置在导流单元191连接第一传输空间1921的一表面,而穿孔1912则环绕设置在凸起部1911的周围,并相对于导流单元191连接第一传输空间1921及第二传输空间1932的表面倾斜。

在实际应用时可将气体或电浆输送至传输管线19的第一传输空间1921,气体或电浆会以凸起部1911为中心在第一传输空间1921内旋转,并经由导流单元191的复数个穿孔1912输送至第二传输空间1923,使得第二传输空间1923内的气体或电浆形成以传输管线19的轴心为旋转中心的漩涡。

以上所述者,仅为本发明之一较佳实施例而已,并非用来限定本发明实施之范围,即凡依本发明申请专利范围所述之形状、构造、特征及精神所为之均等变化与修饰,均应包括于本发明之申请专利范围内。

本发明优点:

提供一种新颖的沉积机台,可以在基板及承载盘的上方形成均匀且稳定的流场,以利于在基板的表面形成厚度均匀的薄膜。

以上所述,仅为本发明的一较佳实施例而已,并非用来限定本发明实施的范围,即凡依本发明申请专利范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本发明的申请专利范围内。

- 一种实时监测机台稳定性的装置、方法及光刻机机台

- 用于在真空沉积工艺中在基板上进行材料沉积的设备、用于在基板上进行溅射沉积的系统和用于制造用于在基板上进行材料沉积的设备的方法

- 可提高沉积均匀度的薄膜沉积机台及其遮挡构件

- 可提高沉积均匀度的薄膜沉积机台及其遮挡机构