罐区化学品安全卸料系统

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及灌装检测领域,尤其涉及罐区化学品安全卸料系统。

背景技术

目前,槽罐车把大宗化学品运输到储罐区,通过卸料站,用软管连接槽罐车和储罐对应的连接口,再通过电脑选择对应的储罐后,启动卸料泵,把化学品打入储罐内。这种卸料模式有一个比较大的风险,所有的储罐卸料都是开放的,可以卸入任何一个储罐,是否能正确的选择化学品的对应储罐、连接对应的软管全靠相关操作人员的责任心,一旦选择错误,化学品卸错储罐,将导致发生重大事故。

CN201010609564.7一种导电液体自动灌瓶装置,包括料液槽、瓶体托盘、支撑架、水泵、补液槽和电控箱,料液槽安装在支撑架的上端,在料液槽内壁上安装有液位检测装置,料液槽通过水泵连通补液槽,在料液槽底部所装的多个输料管分别连通支撑架中部所装横梁上的多个灌装头,该多个灌装头下方的支撑架上安装瓶体托盘,在支撑架上安装一用于控制料液定量输送的料液流量控制装置,液位检测装置、水泵和料液流量控制装置的控制端连接电控箱内的电控装置。本发明结构简单、成本低廉,利用液位检测装置、料液流量控制装置和电控装置的相互配合,实现了定量的灌装,可适应不同直径、不同高度的瓶体,而且整体占地面积小,尤其适合于中小型企业使用。

发明内容

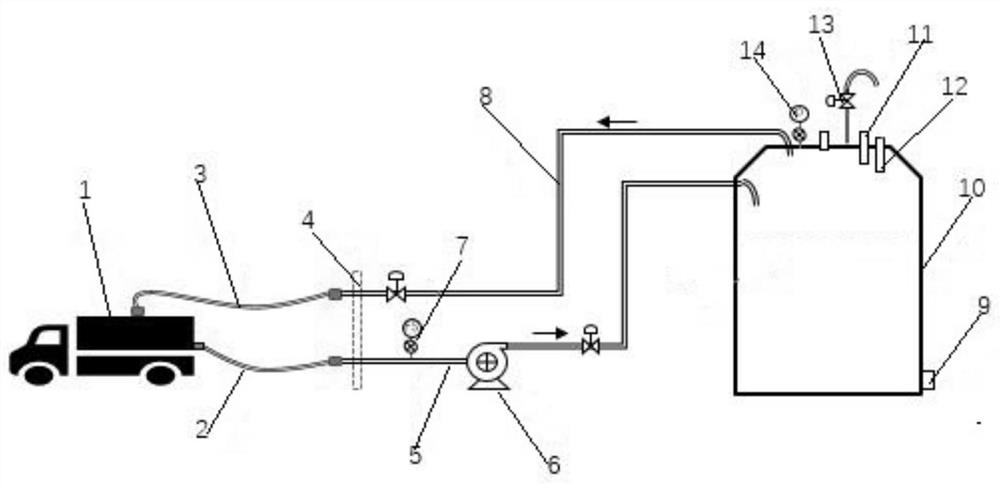

本专利申请提供了罐区化学品安全卸料系统,系统的可靠性和安全性有了极大的提高,有效的防止了人为事故的发生;为了实现上述目的,采用以下技术方案:包括:化学品储罐10、卸料管5、卸料回气管8,化学品储罐10的进料口接卸料管5,接卸料管5的另一端接卸料软管2,通过卸料软管2接入化学品槽罐车1的卸料口;化学品储罐10的出气口接卸料回气管8,卸料回气管8的另一端接卸料回气软管3,卸料回气软管3的另一端接化学品槽罐车1的进气口。

优选的,化学品储罐10的底端设置有储罐液位变送器9,实时监控储罐内最低液位。

优选的,化学品储罐10的顶部设置有储罐高高液位传感器11、储罐高液位传感器12。

优选的,化学品储罐10的顶部还设置有储罐压力传感器14。

优选的,化学品储罐10的顶部通过管道连接储罐安全阀13。

优选的,卸料管5上设置有卸料泵6,利用卸料泵6提供物料输送的动力。

优选的,卸料管5上还设置流量开关7,实时监控卸料管5内部物料输送的流量。

本发明的有益效果:本专利申请中,此专利卸料控制系统为全自动控制卸料系统,3个岗位收货中心、卸料站电脑、卸料站接管同时选择错误时,并3个错误都是一致的情况下,才可能卸错料,这个概率几乎为零,有效的防止了相关事故的发生,整个卸料操作过程为相互验证、相互确认的过程,其中有任何一步出错卸料将不可能进行,是一个非常安全可靠的卸料控制系统。

附图说明

图1为本发明的结构原理图;

图中,1、化学品槽罐车;2、卸料软管;3、卸料回气软管;4、卸料站;5、卸料管;6、卸料泵;7、流量开关;8、卸料回气管;9、储罐液位变送器;10、化学品储罐;11、储罐高高液位传感器;12、储罐高液位传感器;13、储罐安全阀;14、储罐压力传感器。

具体实施方式

图1所示,本发明包括:化学品储罐10、卸料管5、卸料回气管8,化学品储罐10的进料口接卸料管5,接卸料管5的另一端固定于卸料站4处并接卸料软管2,通过卸料软管2接入化学品槽罐车1的卸料口;化学品储罐10的出气口接卸料回气管8,卸料回气管8的另一端固定于卸料站4处并接卸料回气软管3,卸料回气软管3的另一端接化学品槽罐车1的进气口。

优选的,化学品储罐10的底端设置有储罐液位变送器9,储罐液位变送器9与plc连接,实时监控反馈储罐内溶液是否到达最低液位。

优选的,化学品储罐10的顶部设置有与plc连接的储罐高高液位传感器11和储罐高液位传感器12,该两个传感器实时监控储罐内溶液是否到达高位、高高位,防止出现物料输送过多的问题。

优选的,化学品储罐10的顶部还设置有与plc连接的储罐压力传感器14,实时监控化学品储罐内的压力。

优选的,化学品储罐10的顶部通过管道连接储罐安全阀13,该安全阀与PLC连接,接收plc上午控制指令,实现开关。

优选的,卸料管5上设置有卸料泵6,利用卸料泵6提供物料输送的动力。

优选的,卸料管5上还设置流量开关7,实时监控卸料管5内部物料输送的流量。

罐区卸料站的所有储罐的卸料模式,控制系统都处在关闭的状态;

收货中心(取样、送检、化验合格后)确认后所送的化学品,再在收货中心的办公室,打开相应储罐的卸料开关,控制系统开启相应储罐的卸料模式,否则任何化学品无法卸入任何储罐;

卸料站现场人员连接好罐区卸料站和化学品槽罐车之间的卸料软管、卸料回气软管,软管连接卸料站,如果连接错误,系统启动流量开关没有信号,卸料系统将自动停止卸料,并报警。

在卸料站电脑上选择对应的卸料储罐、写入相应的卸料量,控制系统自动确认信息开始;

收货中心的开关已经开启的卸料模式储罐和卸料站现场电脑选择的卸料储罐是否一致,如果与收货中心选择的不一致,那么卸料将无法进行卸料量是否超出储罐的现有空间容量,确认通过,按启动卸料按钮,卸料泵启动,否则报警提示,启动卸料按钮无效;3秒后,控制系统采集卸料管流量开关信号确认;确认通过,控制系统继续卸料,否则停机报警;正常卸料,当卸料管上的流量开关动作信号再次消失,也即卸料完成。

此专利卸料控制系统为全自动控制卸料系统,3个岗位收货中心、卸料站电脑、卸料站接管同时选择错误时,并3个错误都是一致的情况下,才可能卸错料,这个概率几乎为零,有效的防止了相关事故的发生,整个卸料操作过程为相互验证、相互确认的过程,其中有任何一步出错卸料将不可能进行,是一个非常安全可靠的卸料控制系统。

上述实施例仅例示性说明本专利申请的原理及其功效,而非用于限制本专利申请。任何熟悉此技术的人士皆可在不违背本专利申请的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本专利申请所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本专利请的权利要求所涵盖。