一种用于陶瓷彩绘工艺的多彩喷绘装置

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及陶瓷制品的施釉工艺技术领域,具体涉及一种用于陶瓷彩绘工艺的多彩喷绘装置。

背景技术

施釉工艺是陶瓷制品制作工艺技术的一种,是指在成型的陶瓷坯体表面施以釉浆。主要有浸釉、浇釉、刷釉、喷釉等方法,按坯体的不同形状、厚薄,采用相应的施釉方法。喷釉是现代陶瓷施釉技法之一,是用喷枪或喷雾装置使釉浆雾化喷到坯体表面。此种施釉方法一般适合于大型产品及造型复杂、或薄胎等需要多次施釉的产品,可以多次喷釉、以进行多釉色/多彩的喷绘,并且能够获得较厚的釉层,在很多陶瓷制品厂、瓷砖厂就是用得这种方式进行施釉。但现有的喷枪或喷雾装置仍有改进以进一步提高喷绘效果的需求。

发明内容

本发明的目的是克服现有技术中存在的不足,提供一种用于陶瓷彩绘工艺的多彩喷绘装置,具有提高了的混合效果,在混合前对工作液体进行预加热,从而使工作液体处于预设的液体活性/流动性,从而提高了工作液体的喷绘效果。通过凹槽的设置能够定向流体喷射方向,减少扩溅的浪费。

为了实现上述目的,本发明采用的技术方案为 :

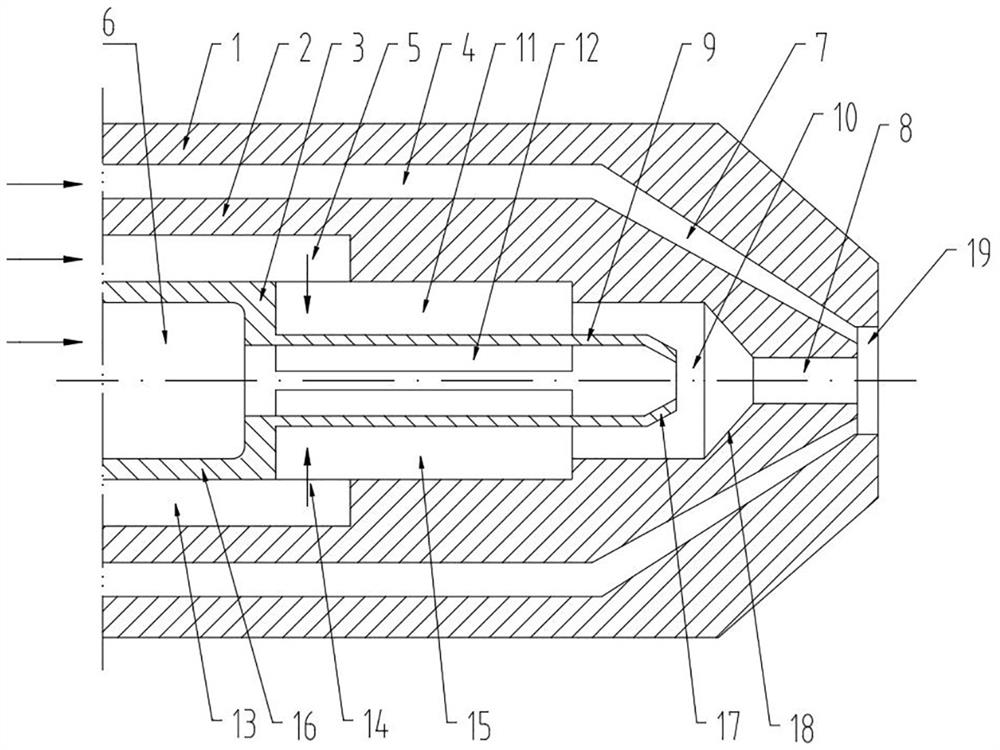

一种用于陶瓷彩绘工艺的多彩喷绘装置,其包括喷雾装置,喷雾装置具有喷嘴,所述喷嘴包括外筒部(1)、中间筒部(2)、内筒部(3)、第一气体通道(4)、第二气体通道(5)、液体通道(6)、第一出口通道(7)、出口孔(8),外筒部与中间筒部之间构成第一气体通道,第一气体通道的下游端具有第一出口通道,中间筒部与内筒部之间构成第二气体通道,第二气体通道为调温气体通道或加热气体通道,内筒部内具有液体通道,中间筒部的下游出口端具有出口孔,内筒部具有位于下游的第一内筒段(9),第一内筒段的下游部与中间筒部的下游部之间构成混合腔(10),其特征在于:在第二气体通道内设置有多个沿周向分布的第一旋流导热片(11),在第一内筒段内壁设置有多个沿周向分布的第二旋流导热片(12),第一旋流导热片的径向内端连接于第一内筒段的外周。

进一步地,所述第一旋流导热片的表面积大于第二旋流导热片的表面积。

进一步地,所述第二旋流导热片的轴向长度等于或大于第一旋流导热片的轴向长度。

进一步地,所述第二气体通道包括依次连接的第一轴向通道(13)、径向通道(14)、第二轴向通道(15),第一旋流导热片设置于第二轴向通道内。

进一步地,所述内筒部还包括连接于第一内筒段上游的第二内筒段(16),连接于第一内筒段下游的第一锥形段(17),混合腔具有与出口孔相连接的第二锥形段(18),第一内筒段的下游端伸入混合腔内。

进一步地,所述喷嘴的出口端面具有凹槽(19),凹槽的上游端分别与出口孔、第一出口通道连通,出口孔具有直径d、轴向长度Z,凹槽具有轴向深度X,X=(0.35-0.55)d。

进一步地,所述Z=(1.8-2.8)d。

进一步地,所述第一锥形段与出口孔之间具有轴向间隙Y,Y=(1.0-2.5)d。

本发明的一种用于陶瓷彩绘工艺的多彩喷绘装置,具有提高了的混合效果,在混合前对工作液体进行预加热,从而使工作液体处于预设的液体活性/流动性,从而提高了工作液体的喷绘效果。通过凹槽的设置能够定向流体喷射方向,减少扩溅的浪费。

附图说明

图 1 为本发明用于陶瓷彩绘工艺的多彩喷绘装置结构示意图;

图 2为本发明用于陶瓷彩绘工艺的多彩喷绘装置结构示意图。

图中:外筒部1、中间筒部2、内筒部3、第一气体通道4、第二气体通道5(调温/加热气体通道)、液体通道6、第一出口通道7、出口孔8、第一内筒段9、混合腔10、第一旋流导热片11、第二旋流导热片12、第一轴向通道13、径向通道14、第二轴向通道15、第二内筒段16、第一锥形段17、第二锥形段18、凹槽19。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合附图对本发明作进一步详细说明。

如图1-2所示,一种用于陶瓷彩绘工艺的多彩喷绘装置,其包括喷雾装置,喷雾装置具有喷嘴,所述喷嘴包括外筒部1、中间筒部2、内筒部3、第一气体通道4、第二气体通道5、液体通道6、第一出口通道7、出口孔8,外筒部1与中间筒部2之间构成第一气体通道4,第一气体通道4的下游端具有第一出口通道7,中间筒部2与内筒部3之间构成第二气体通道5,第二气体通道5为调温气体通道或加热气体通道,内筒部3内具有液体通道6,中间筒部2的下游出口端具有出口孔8,内筒部3具有位于下游的第一内筒段9,第一内筒段9的下游部与中间筒部2的下游部之间构成混合腔10,其特征在于:在第二气体通道5内设置有多个沿周向分布的第一旋流导热片11,在第一内筒段9内壁设置有多个沿周向分布的第二旋流导热片12,第一旋流导热片11的径向内端连接于第一内筒段9的外周。

调温气体与工作液体在混合腔10完成气液混合,调温气体或加热气体的热量经过第一旋流导热片11、第一内筒段9、第二旋流导热片12传递到液体通道6内的工作液体,旋流导热片既起到使流体旋流的作用,又起到热传递的作用。通过第二旋流导热片12对工作液体进行预加热,从而使工作液体处于预设的液体活性/流动性,之后在混合腔10完成气液混合,由于旋流片的作用,提高了混合效果。本发明的用于陶瓷彩绘工艺的多彩喷绘装置,具有提高了的混合效果,在混合前对工作液体进行预加热,从而使工作液体处于预设的液体活性/流动性,从而提高了工作液体的喷绘效果。

进一步地,第一旋流导热片11的表面积大于第二旋流导热片12的表面积,第二旋流导热片12的轴向长度等于或大于第一旋流导热片11的轴向长度。

进一步地,第二气体通道5包括依次连接的第一轴向通道13、径向通道14、第二轴向通道15,第一旋流导热片11设置于第二轴向通道15内。内筒部3还包括连接于第一内筒段9上游的第二内筒段16,连接于第一内筒段9下游的第一锥形段17,混合腔10具有与出口孔8相连接的第二锥形段18;第一内筒段9的下游端伸入混合腔10内。

进一步地,喷嘴的出口端面具有凹槽19,凹槽19的上游端分别与出口孔8、第一出口通道7连通。出口孔8具有直径d、轴向长度Z,凹槽19具有轴向深度X,X=(0.35-0.55)d,优选地0.45;Z=(1.8-2.8)d,优选地2.3。通过凹槽19及其关联尺寸的设置能够定向流体喷射方向,减少扩溅的浪费。

进一步地,第一锥形段17与出口孔8之间具有轴向间隙Y,Y=(1.2-2.2)d,优选地1.7。通过轴向间隙Y的设计,能够有利于进一步提高混合效果。

本发明的一种用于陶瓷彩绘工艺的多彩喷绘装置,具有提高了的混合效果,在混合前对工作液体进行预加热,从而使工作液体处于预设的液体活性/流动性,从而提高了工作液体的喷绘效果。通过凹槽的设置能够定向流体喷射方向,减少扩溅的浪费。

上述实施方式是对本发明的说明,不是对本发明的限定,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的保护范围由所附权利要求及其等同物限定。

- 一种用于陶瓷彩绘工艺的多彩喷绘装置

- 一种用于陶瓷彩绘工艺的多彩喷绘装置