一种倾转90°浇注铝活塞毛坯的单模铸造机及其使用方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及一种倾转90°浇注铝活塞毛坯的单模铸造机及其使用方法,属于活塞铸造技术领域。

背景技术

目前市场上主流采用的铝活塞毛坯浇注机器包括机器本体、电气系统、液压系统和冷却系统,机器浇注活塞毛坯是正立式结构,即头部在上,裙部在下,但是铸造出的毛坯活塞头部顶面燃烧室部位会出现厚大的补缩口,成型后很难实现快速冷却,这样就会形成晶粒组织粗大,金相组织较差,容易出现气孔砂眼,装机后活塞要承受高温高爆发压力,金相组织较差和气孔砂眼会影响活塞的机械性能,使其耐热疲劳性能下降。

中国专利文件CN106735142B公开了一种生产铝活塞毛坯的自动铸造机,其特征在于:包括相互配合使用的铸造主机、取铸件及铸淬机械手、浇注机器人;铸造主机,包括床身和主框架,主框架安装在床身上端,床身内安装有中芯机构,主框架上安装有外模机构和顶模机构,外模机构操纵左右两半外模的开合,顶模机构操纵顶模与外模之间的开合,中芯机构操纵中芯的升降;取铸件及铸淬机械手,包括大支架、安装在大支架上的三轴联动机构、安装在三轴联动机构上的气爪,气爪用于从铸造主机拿取铸件。该铸造机提高了生产效率,但并未解决浇铸出的活塞毛坯金相组织较差,容易出现气孔砂眼的技术问题。

发明内容

针对现有技术的不足,本发明提供一种倾转90°浇注铝活塞毛坯的单模铸造机,铸造出的活塞毛坯晶粒组织细小,金相组织良好,避免出现气孔砂眼,提高了活塞毛坯的机械性能和耐热疲劳性能。

本发明还提高上述一种倾转90°浇注铝活塞毛坯的单模铸造机的使用方法。

本发明的技术方案如下:

一种倾转90°浇注铝活塞毛坯的单模铸造机,包括机架、工作台、倾转油缸、浇注系统、液压系统和电气系统,其中,机架上设置工作台,工作台上设置浇注系统,通过在浇注系统内通入铝液进行活塞毛坯浇注,机架底部两侧分别设置倾转油缸,倾转油缸另一端连接至工作台,倾转油缸和浇注系统均连接至液压系统,液压系统连接电气系统。

优选的,工作台包括上底板和下底板,上底板和下底板通过4根立柱连接,下底板两侧通过转轴连接至机架,倾转油缸连接至立柱。

进一步优选的,浇注系统包括上工装、下工装、左工装和右工装,下底板两侧分别设置伸缩油缸,伸缩油缸通过托架分别连接至左工装和右工装,下底板下侧设置伸缩油缸,伸缩油缸通过下圆柱形导轨连接下工装,上底板上侧设置伸缩油缸,伸缩油缸通过上圆柱形导轨连接上工装,上工装、下工装、左工装和右工装闭合后的浇注腔形状为活塞外形,各伸缩油缸分别连接至液压系统。

优选的,左工装和右工装两侧的下底板上设置方形导轨,左工装和右工装沿方形导轨伸缩,方向固定,保证伸缩过程不会发生方向偏移。

优选的,下工装上设置盐芯支撑杆,通过盐芯支撑杆支撑盐芯,避免盐芯在随浇注系统运动时发生偏移。

优选的,机架上设置吸气装置,吸气装置连接至盐芯支撑杆,通过吸气装置吸收盐芯受热产生的气体,降低活塞毛坯的气孔率。

优选的,下底板上固定设置定位盘,下工装穿过定位盘,上工装、左工装和右工装分别贴合定位盘,通过定位盘对上工装、下工装、左工装和右工装的位置进行校正,保证位置精准,提高产品质量。

进一步优选的,定位盘内外两侧分别设置定位销,内侧定位销匹配固定下工装,外侧定位销匹配固定左工装和右工装,上工装下端面两侧分别设置定位柱,左工装和右工装上设置对应定位柱位置的定位孔,通过定位柱对上工装进行定位。

优选的,上工装、下工装、左工装和右工装上分别设置温度传感器,温度传感器连接至电气系统,通过温度传感器检测浇注温度,温度不达标时进行报警,保证活塞毛坯凝固晶粒组织。

优选的,上工装、下工装、左工装和右工装内部分别设置冷却水道,通过通入冷却水进行降温,加快毛坯冷却,托架内设置冷却水道,避免热量传导至机架和伸缩油缸,影响使用寿命,冷却水道的外接管道内设置流量传感器和电磁阀,控制通入冷却水的流量和时间,保证每个部位冷却均匀。

优选的,上工装一侧设置浇口,浇口经垂直浇道和水平浇道连接至浇注腔,水平浇道经上工装延伸至右工装,浇注腔内一侧设置补缩口,补缩口与铝液进入浇注腔的进口对称设置,使浇注更平稳,浇注后的活塞凝固位置在水平浇道和补缩口与活塞的接触面,不会出现在活塞顶部的燃烧室,加快了活塞顶部的冷却速度,使晶粒组织细小,金相组织良好。

进一步优选的,上工装和右工装的水平浇道连接处设置滤网,过滤铝液杂质。

优选的,左工装和右工装的顶面连接处设置凹槽,凹槽内设置铁环。

上述倾转90°浇注铝活塞毛坯的单模铸造机的使用方法,操作步骤如下:

(1)打开电气系统,液压系统带动铸造机开始工作,下工装向上运动,穿过定位盘,下工装顶部向上露出定位盘,盐芯支撑杆上设置盐芯;

(2)左工装和右工装向定位盘运动,直至贴合定位盘,左工装和右工装完成闭合,在凹槽内安装铁环;

(3)上工装向下运动,压合在左工装和右工装上,整体闭合,形成密闭的浇注腔;

(4)倾转油缸回缩,带动工作台和浇注系统倾斜90°,此时浇口向上,通过浇口浇注铝液;

(5)铝液经垂直浇道和水平浇道进入浇注腔,直至填满浇注腔,通过补缩口进行补缩,使浇注更平稳;

(6)浇注完成后,倾转油缸伸展,将工作台和浇注系统复位,然后上工装、左工装、右工装和下工装依次复位,取出毛坯放置于水箱冷却。

本发明的有益效果在于:

1、本发明倾转90°进行活塞毛坯浇注,使铝液在重力作用下惯性浇注,铝液在浇注腔内自下而上填满,避免了平面浇注的气隙影响,避免产生气孔,同时将活塞毛坯的补缩位置调整至侧面,避免影响活塞燃烧室性能,使铸造出的活塞毛坯晶粒组织细小,金相组织良好,避免出现气孔砂眼,提高了活塞毛坯的机械性能和耐热疲劳性能。

2、本发明设置吸气装置,吸气装置连接至盐芯支撑杆,通过吸气装置吸收盐芯受热产生的气体,降低活塞毛坯的气孔率。

3、本发明通过定位盘对上工装、下工装、左工装和右工装的位置进行校正,保证位置精准,提高产品质量。

4、上工装、下工装、左工装和右工装内部分别设置冷却水道,通过通入冷却水进行降温,加快毛坯冷却,托架内设置冷却水道,避免热量传导至机架和伸缩油缸,影响使用寿命,冷却水道的外接管道内设置流量传感器和电磁阀,控制通入冷却水的流量和时间,保证每个部位冷却均匀。

附图说明

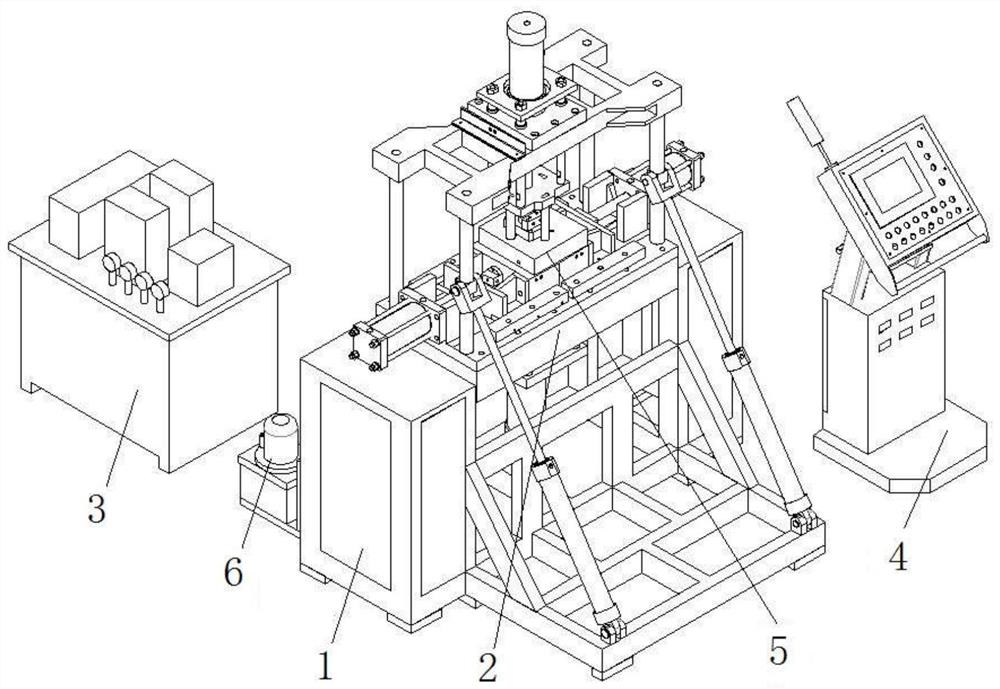

图1为本发明的结构示意图;

图2为本发明的闭合状态结构示意图;

图3为本发明的浇注状态结构示意图;

图4为本发明的打开状态结构示意图;

图5为本发明的定位盘结构示意图;

图6为本发明的定位盘使用状态示意图;

图7为本发明的上工装结构示意图;

其中:1、机架;2、工作台;3、液压系统;4、电气系统;5、浇注系统;6、吸气装置;7、托架;8、立柱;9、定位盘;10、倾转油缸;11、方形导轨;12、下圆柱形导轨;13、上圆柱形导轨;14、左工装;15、右工装;16、上工装;17、下工装;18、盐芯支撑杆;19、补缩口;20、浇口;21、滤网安置槽;22、定位销;23、定位柱;24、定位孔;25、凹槽;26、垂直浇道;27、水平浇道。

具体实施方式

下面通过实施例并结合附图对本发明做进一步说明,但不限于此。

实施例1:

如图1-7所示,本实施例提供一种倾转90°浇注铝活塞毛坯的单模铸造机,包括机架1、工作台2、倾转油缸10、浇注系统5、液压系统3和电气系统4,其中,机架1上设置工作台2,工作台2上设置浇注系统5,通过在浇注系统5内通入铝液进行活塞毛坯浇注,机架1底部两侧分别设置倾转油缸10,倾转油缸10另一端连接至工作台2,倾转油缸10和浇注系统5均连接至液压系统3,液压系统3连接电气系统4。

工作台2包括上底板和下底板,上底板和下底板通过4根立柱8连接,下底板两侧通过转轴连接至机架,倾转油缸连接至立柱。

浇注系统5包括上工装16、下工装17、左工装14和右工装15,下底板两侧分别设置伸缩油缸,伸缩油缸通过托架7分别连接至左工装14和右工装15,下底板下侧设置伸缩油缸,伸缩油缸通过下圆柱形导轨12连接下工装17,上底板上侧设置伸缩油缸,伸缩油缸通过上圆柱形导轨13连接上工装16,上工装16、下工装17、左工装14和右工装15闭合后的浇注腔形状为活塞外形,各伸缩油缸分别连接至液压系统3。

左工装14和右工装15两侧的下底板上设置方形导轨11,左工装14和右工装15沿方形导轨伸缩,方向固定,保证伸缩过程不会发生方向偏移。

下工装17上设置盐芯支撑杆18,通过盐芯支撑杆18支撑盐芯,避免盐芯在随浇注系统运动时发生偏移。

下底板上固定设置定位盘9,下工装17穿过定位盘9,上工装16、左工装14和右工装15分别贴合定位盘,通过定位盘9对上工装、下工装、左工装和右工装的位置进行校正,保证位置精准,提高产品质量。

定位盘9内外两侧分别设置定位销22,内侧定位销匹配固定下工装17,外侧定位销匹配固定左工装14和右工装15,上工装16下端面两侧分别设置定位柱23,左工装14和右工装15上设置对应定位柱位置的定位孔24,通过定位柱对上工装进行定位。

上工装、下工装、左工装和右工装内部分别设置冷却水道,通过通入冷却水进行降温,加快毛坯冷却,托架内分别设置冷却水道,避免热量传导至机架和伸缩油缸,影响使用寿命,冷却水道的外接管道内设置流量传感器和电磁阀,控制通入冷却水的流量和时间,保证每个部位冷却均匀。

上工装16一侧设置浇口20,浇口20经垂直浇道26和水平浇道27连接至浇注腔,水平浇道经上工装延伸至右工装,浇注腔内一侧设置补缩口19,补缩口19与铝液进入浇注腔的进口对称设置,使浇注更平稳,浇注后的活塞凝固位置在水平浇道和补缩口与活塞的接触面,不会出现在活塞顶部的燃烧室,加快了活塞顶部的冷却速度,使晶粒组织细小,金相组织良好。

上工装和右工装的水平浇道连接处设置滤网,滤网安置槽21如图6所示,过滤铝液杂质。

左工装和右工装的顶面连接处设置凹槽25,凹槽25内设置铁环,通过铁环对盐芯和活塞毛坯进行固定,铸造机倾转90°进行浇注使铁环和盐芯呈水平设置,不会发生位置偏移脱落,保证浇注效果。

上述倾转90°浇注铝活塞毛坯的单模铸造机的使用方法,操作步骤如下:

(1)打开电气系统,液压系统带动铸造机开始工作,下工装向上运动,穿过定位盘,下工装顶部向上露出定位盘,盐芯支撑杆上设置盐芯;

(2)左工装和右工装向定位盘运动,直至贴合定位盘,左工装和右工装完成闭合,在凹槽内安装铁环;

(3)上工装向下运动,压合在左工装和右工装上,整体闭合,形成密闭的浇注腔;

(4)倾转油缸回缩,带动工作台和浇注系统倾斜90°,此时浇口向上,通过浇口浇注铝液;

(5)铝液经垂直浇道和水平浇道进入浇注腔,直至填满浇注腔,通过补缩口进行补缩,使浇注更平稳;

(6)浇注完成后,倾转油缸伸展,将工作台和浇注系统复位,然后上工装、左工装、右工装和下工装依次复位,取出毛坯放置于水箱冷却。

实施例2:

一种倾转90°浇注铝活塞毛坯的单模铸造机,结构如实施例1所述,不同之处在于,上工装、下工装、左工装和右工装上分别设置温度传感器,温度传感器连接至电气系统,通过温度传感器检测浇注温度,温度不达标时进行报警,保证活塞毛坯凝固晶粒组织。

实施例3:

一种倾转90°浇注铝活塞毛坯的单模铸造机,结构如实施例1所述,不同之处在于,机架1上设置吸气装置6,吸气装置6连接至盐芯支撑杆18,通过吸气装置吸收盐芯受热产生的气体,降低活塞毛坯的气孔率。

- 一种倾转90°浇注铝活塞毛坯的单模铸造机及其使用方法

- 一种旋转90°浇注铝活塞毛坯的双模自动铸造机及其使用方法