一种基于ELID磨削的轴承滚道精准递进精密成形磨削加工方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及一种基于ELID磨削的轴承滚道精准递进精密成形磨削加工方法,属精密超精密机械加工领域。

背景技术

轴承作为机械工业中精密且难加工的关键机械部位,被广泛应用于工业、交通运输、农业、国防等各个领域。据有关研究分析表明,在所有机械设备的故障中,大约有30%的机械故障是由旋转部件中的轴承失效所导致,大约80%的轴承由于套圈滚道接触疲劳而失效。

在传统轴承滚道加工工艺中,其加工步骤为:成形车削、热处理、磨削和油石超精研。传统高精度轴承加工步骤复杂。由于轴承钢高强度高硬度的特点,在传统加工的磨削阶段,砂轮磨粒磨损严重,砂轮被磨屑阻塞,从而增大了磨削力和磨削热,减小了轴承套圈表面压应力,严重影响了使用寿命。在油石超精加工的最后阶段,由于油石本身尺寸变化较大,从而产生加工产品表面质量差的问题,直接影响着零件的性能。上述加工缺陷成为我国轴承制造业发展的一个瓶颈。

发明内容

为了解决上述传统加工方法的缺陷,基于ELID(金属结合剂砂轮在线电解修锐)磨削机理,发明了一种基于ELID磨削的轴承滚道精准递进精密成形磨削加工方法。该方法能够使金属基砂轮在精密成形磨削加工过程中形状精度能够长久保持不变,同时在线修锐使砂轮在磨削过程中保持良好的磨削状态,降低磨削力、减少磨削热,从而获得高压应力值的已加工表面,保证加工表面质量和精度具有比较高的一致性。同时该方法以精密成形磨削代替油石研磨,减少工序,降低了成本,提高了轴承滚道的加工质量和精度。能够解决背景中所提到的“轴承滚道一致性难以保证”的瓶颈,实现高端轴承的高精度、高品质、高一致性的批量加工。

本发明的技术方案是:

一种基于ELID磨削的轴承滚道精密成形磨削加工方法,该方法的实现过程如下。

首先,确定轴承套圈在电磁吸盘上的装夹基准面。采用固定在机床上的端面磨削砂轮(树脂结合剂刚玉砂轮)对电磁吸盘端面进行在位磨削加工,以磨好后的端面作为装夹基准面;

其次,对电火花修形用铜电极进行精密数控车削加工。采用数控车削的方法对电火花电极进行精密数控车削加工,使其达到曲线轮廓精度小于5μm的电火花精密成形加工要求。

第三,采用电火花加工的方法对金属结合剂砂轮精密修形。以去离子水作为电火花加工液,精密数控车削加工出的铜电极作为修形电极,对金属基砂轮进行在位电火花精密修形,使砂轮的轮廓精度达到2μm左右。

第四,对金属基砂轮的磨削表面进行预修锐。采用ELID磨削工艺系统(包括电源、金属基砂轮、电解磨削液、电解电极)对砂轮表面进行数分钟的电解预修锐,当电解电流趋于稳定后,预修锐结束。

第五,对轴承套圈滚道进行ELID精密成形磨削。选用粒度为240#~W40的铁基砂轮,单次进给量2~5μm,通过ELID磨削工艺系统1对工件进行精密磨削加工。获得尺寸精度小于5μm的工件。

第六,采用ELID磨削工艺系统2(与上述ELID精密成形磨削工艺系统1位于同一平台上且轴线平行)对轴承套圈滚道进行ELID超精密成形磨削。选用粒度为W28~W5的砂轮,单次进给量1μm,通过ELID磨削工艺系统2,对工件进行超精密磨削加工。最后进行3s光磨,通过覆着在砂轮表面的钝化膜对已加工表面进行无压力研、抛复合加工。

第七,对已加工出来的轴承套圈进行小批量检测。采用轴承测量仪对产品进行批量检测,确定轴承套圈的一致性水平。

本方法是以ELID磨削技术为理论基础开发出来的轴承滚道精密成形磨削加工的新方法、新工艺。ELID磨削技术是在磨削过程中,利用非线性电解作用和金属结合剂在砂轮表层形成氧化物绝缘层对电解抑制作用的动态平衡,对砂轮进行连续无损修锐,使砂轮磨粒获得恒定的突出量,同时离子级的电解作用对砂轮的尺寸影响微乎其微,砂轮尺寸精度能够长期保持不变,可实现稳定、可控、最佳的磨削过程,达到超精密磨削加工要求。ELID磨削技术的优势是,砂轮形状精度保持性好、修锐过程在线、连续,能够实现对已加工表面的微细去除,磨削力小、产生的磨削热少,可获得高压应力值的已加工表面,使加工表面质量和精度具有较高的一致性。将ELID磨削技术优势应用到轴承滚道精密成形磨削加工中,可实现轴承滚道精密加工和超精密加工工序间的精准递进磨削加工。此方法以精密成形磨削代替油石研磨,减少了传统加工中油石超精研工序,提高了精度降低了成本。

通过对砂轮粒度、浓度、砂轮的电解修锐速度、磨粒的磨损速度和机床的进给精度进行优化组合,可实现对加工表面的微细去除;通过“微细去除”的量化积累,可实现轴承滚道精密和超精密加工两道工序间递进量级的恒定和对工序余量的精准递进式去除,即ELID磨削精准递进精密成形磨削加工。

本发明的优点是:

本方法可以在同一平台上对轴承套圈滚道进行精密和超精密磨削加工,减少了传统加工中二次装夹和油石研磨超精加工所产生的积累误差。本方法在加工过程中,砂轮形状精度保持性好,砂轮修锐过程在线、连续,能够实现微细去除,产生的磨削力小、磨削热少,可获得高压应力值的已加工表面,使加工表面质量和精度的一致性得到保障。以精密成形磨削代替油石研磨,减少工序,降低了成本,提高了精度。

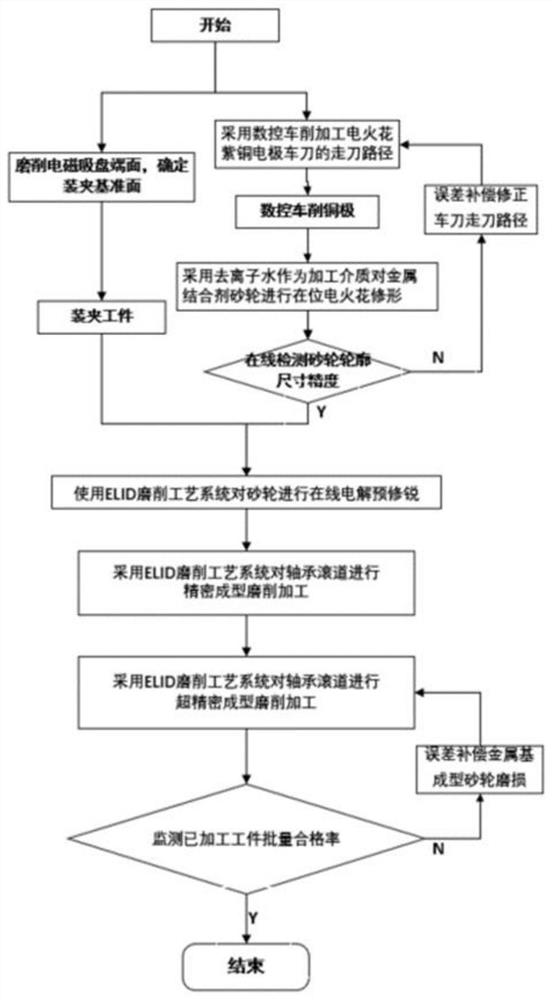

附图说明

图1是基于ELID磨削的轴承滚道精准递进精密成形磨削加工工艺流程图。

图2是采用基于ELID磨削轴承滚道精准递进精密成形磨削加工工艺方法加工出的压应力值高达850Mpa和尺寸精度2um的标准样件。

图3是采用ELID磨削轴承滚道精准递进精密成形磨削加工工艺方法加工出的高质量、高精度、高一致性的批量样件。

具体实施方式

以下结合技术方案详细叙述本发明的具体实施方式。

此次具体实施方案选用的样件为:685CE深沟球轴承内套圈。

加工设备为:自行开发的精准递进ELID精密成形磨削加工实验平台。

将用于装夹套圈的电磁吸盘通过数控系统移动至固定在实验平台上的端面磨削碗形砂轮所在处,对电磁吸盘装夹端面进行磨削加工,去除量为2um左右。以此端面作为套圈的装夹基面。

将电火花加工用铜极通过数控系统控制移动至实验平台上的车刀所在处,对铜极进行精密数控车削,获得尺寸精度达2um的电火花加工电极。

将车削好的铜极通过数控系统控制移动至240#铁基金刚石砂轮处,保持铜极表面与砂轮加工面的间隙为4μm左右。以去离子水作为电火花加工液,铜极作为电火花修形的加工电极,对240#铁基金刚石砂轮进行在位精密修形:首先采用砂轮转速为1100r/min,铜极转速为500r/min,砂轮和铜极反向转动,放电电流为10A的电火花加工工艺参数对砂轮进行粗修形;其次调整砂轮转速为800r/min,铜极转速为450r/min,砂轮和铜极反向转动,放电电流为4A的电火花加工工艺参数对砂轮进行精修形,获得尺寸精度小于2μm的精密成型磨削用砂轮。

将车削好的铜极通过数控系统控制移动至W10铁基金刚石砂轮处,保持铜极表面与砂轮加工面的间隙为3μm左右。以去离子水作为电火花加工液,铜极作为电火花修形的加工电极,对W10铁基金刚石砂轮进行在位精密修形:首先采用砂轮转速为1100r/min,铜极转速为500r/min,砂轮和铜极反向转动,放电电流为8A的电火花加工工艺参数对砂轮进行粗修形;其次调整砂轮转速为800r/min,铜极转速为450r/min,砂轮和铜极反向转动,放电电流为2A的电火花加工工艺参数对砂轮进行精修形,获得尺寸精度小于2μm的精密成型磨削用砂轮。

采用ELID磨削系统1对240#铁基金刚石砂轮表面进行电解预修锐,保持电解电压为45V,当电解电流趋于稳定后,停止预修锐。

选用粒度为240#的铁基砂轮。通过ELID磨削工艺系统1(包括电源、金属基砂轮、电解磨削液、电解电极)采用电解间隙为1mm,电解电压为45V,单次进给量3μm,单次进给时间3S,总进给量30μm的参数对工件进行精密磨削加工,获得尺寸精度小于5μm的工件。

采用ELID磨削系统2对W10铁基金刚石砂轮表面进行电解预修锐,保持电解电压为45V,当电解电流趋于稳定后,停止预修锐。

选用粒度为W10的铁基金刚石砂轮,通过ELID磨削工艺系统2对工件进行超精密磨削加工,加工参数为:电解间隙1mm,电解电压45V,单次进给量1μm,单次进给时间3S,总进给量10μm。最后进行3s光磨。

采用上述工艺及其参数连续加工九个套圈样件(如图3所示)。对其几何精度和表面粗糙度进行检测,结果为:九个样件的表面粗糙度Ra值均在7~13nm范围内,几何精度均小于2μm。由此可验证,使用该方法加工出来的套圈在几何精度及其一致性上达到了高端轴承滚道(Ra小于15nm,几何精度小于2μm)加工要求。

- 一种基于ELID磨削的轴承滚道精准递进精密成形磨削加工方法

- 一种基于ELID磨削的轴承滚道精准递进精密成形磨削机床