绝缘薄膜及其生产方法

文献发布时间:2023-06-19 13:27:45

本申请是申请日为2015年6月17日、国际申请号为PCT/US2015/036133、国家申请号为201580033140.1、发明名称为“绝缘薄膜及其生产方法”的发明专利申请的分案申请。

技术领域

本发明涉及一种用于绝缘薄膜。

背景技术

绝缘薄膜被用于隔离各类电子器件或部件,以避免电子器件或部件之间、或电子器件或部件中电子元气件因短路,击穿等引起的失效,并降低电子器件或部件起火的风险,从而保障各类电子元气件的正常工作。例如,将绝缘薄膜放在含有各种电路的印刷电路板(PCB)与用于防止EMI(电磁干扰)的金属壳例如铝壳或铜壳之间,以防止诸如因PCB上各元器件与金属壳接触而引起的短路之类的问题。针对绝缘薄膜的用途,要求绝缘薄膜具有不同的工作特性。此外,根据绝缘要求的不同,对于绝缘薄膜的这些特性要求的具体指标会有所不同。

因此,期望提供一种生产成本较低并且性能更好的绝缘薄膜。

发明内容

本发明提供一种绝缘薄膜,其包括,薄膜上层,薄膜中层和薄膜下层,所述薄膜上层和薄膜下层由导热塑料制成,所述导热塑料中含有塑料(例如PC,PET,PI,PP,PA等)和导热添加剂(例如碳化硅、氮化硼,金属氧化物等),以满足其绝缘性和导热性;并且薄膜中层位于薄膜上层和薄膜下层之间,所述薄膜中层由塑料(例如PC,PET,PI,PP,PA等)和导电添加剂(例如碳黑、碳纤维、金属粉末、导电聚合物等)制成,以满足其导电性、导热性和机械韧性。所述薄膜中层的上表面和所述薄膜上层的下表面粘结在一起,所述薄膜中层的下表面和所述薄膜下层的上表面粘结在一起。

本发明还提供一种绝缘薄膜,其包括,薄膜上层和薄膜下层,所述薄膜上层由导热塑料制成,所述导热塑料中含有塑料(例如PC,PET,PI,PP,PA等)和导热添加剂(例如碳化硅、氮化硼,金属氧化物等),以满足其绝缘性和导热性;并且所述薄膜下层由塑料(例如PC,PET,PI,PP,PA等)和导电添加剂(例如碳黑、碳纤维、金属粉末、导电聚合物等)制成,以满足其导电性,导热性和机械韧性。所述薄膜上层的下表面和所述薄膜下层的上表面粘结在一起。

附图说明

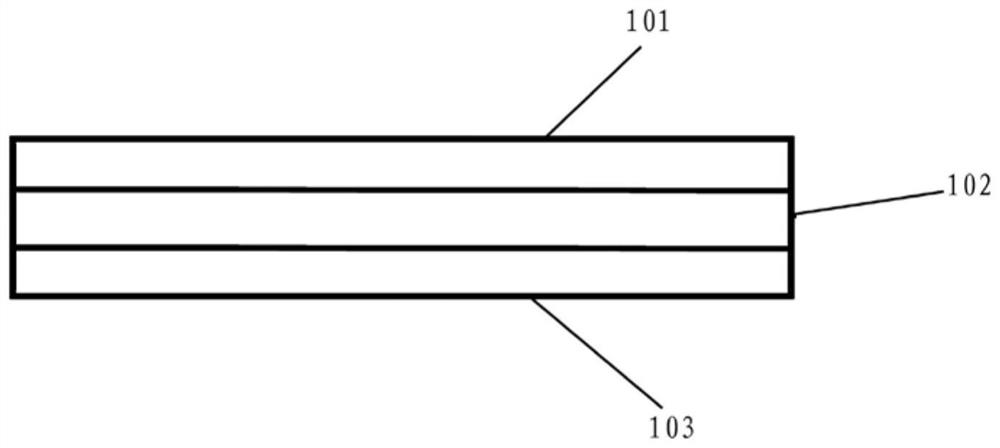

图1是根据本发明的一个实施例的绝缘薄膜的示意图;

图2是图1中的绝缘薄膜沿图1中的线A-A的剖面图;

图3根据本发明的另一个实施例的绝缘薄膜的示意图;

图4是图3中的绝缘薄膜沿图3中的线B-B的剖面图;

图5示出了生产根据本发明的一个实施例的绝缘薄膜的一种共挤工艺的示例图;

图6示出了生产根据本发明的一个实施例的绝缘薄膜的另一种共挤工艺的示例图;

图7示出了生产根据本发明的一个实施例的绝缘薄膜的一种复合工艺的示例图;

图8示出了生产根据本发明的一个实施例的绝缘薄膜的一种复合工艺的示例图;

图9示出了电器设备(例如适配器)900的传统结构;

图10示出电器设备(例如适配器)结构的细节。

具体实施方式

图1显示了根据本发明的一个实施例的绝缘薄膜100的示意图。根据本发明的一个实施例,该绝缘薄膜100的厚度可以为0.05mm~3.0mm。图2是图1中的绝缘薄膜100沿图1中的线A-A的剖面图。如图2所示,绝缘薄膜100包括上层101、中层102和下层103。

绝缘薄膜100的上层101和下层103由绝缘材料制成,所述绝缘材料可以为塑料(例如PC,PET,PI,PP,PA等),其中含有导热添加剂(例如碳化硅、氮化硼,金属氧化物等),以提供其绝缘性和导热性。绝缘薄膜100的中层102位于绝缘薄膜100的上层101和下层103之间,所述薄膜中层由塑料(例如PC,PET,PI,PP,PA等)和导电添加剂(例如碳黑、碳纤维、金属粉末和导电聚合物等)制成,以满足其导电性,导热性和机械韧性。所述薄膜中层102的上表面和所述薄膜上层101的下表面粘结在一起,所述薄膜中层102的下表面和所述薄膜下层103的上表面粘结在一起。

通常的绝缘材料是不导热的。为了增加导热性,虽然目前市场上有涂布了导热胶的导热绝缘薄膜,但因为胶的机械性能差且有粘性,使用不方便,且耐电压(或击穿电压)低,通常只能用作界面导热绝缘材料(不同材料的接触面称为界面,界面导热绝缘材料指用于需要面接触的导热绝缘材料,例如电子元器件表面与散热片表面之间的界面导热绝缘材料)。非胶类的导热绝缘材料通常为经过改性的热塑性塑料,但热塑性塑料导热材料通常较脆,不耐冲击,不耐折叠,因此无法制成一定薄度的片膜(例如0.2~0.8mm)以方便地使用。当现在的产品在有非界面导热绝缘性能的需求时,只能通过增加金属散热片的数量和提高元器件的耐热等级的方式来满足使用要求,但这导致较高的产品成本。

本发明的绝缘薄膜100具有以下优点:

(1)本发明绝缘薄膜的中层的导电材料选用具有良好机械韧性或经过增韧改性的材料,从而可以将脆性导热绝缘材料附着于机械韧性好的中层材料,并且减少表面层脆裂的可能性,因此该材料作为整体可以满足冲切和折叠等加工要求;(2)本发明利用中层的导电材料(其厚度可低至0.03mm)来屏蔽电磁辐射,同时整体而言具有一定的机械强度来成型,从而它可以替代客户目前在电子产品中使用的较厚金属片,由此为客户带来设计便利和成本减少;(3)由于和上层和下层一样,中层也有良好的导热性,所以该材料也具有良好的导热性(导热系数达2.0W/(m·K))。而且,本发明的绝缘薄膜同时具有绝缘、导热和屏蔽电磁辐射的功能。

对于本领域技术人员来说,因为绝缘薄膜传统上用于在电子部件之间或之中发挥绝缘功能,所以不容易(非显而易见地)想到在绝缘薄膜中添加导电添加剂(材料)。

通过长期观察,发明人注意到一些电子产品内部需使用绝缘材料的产品(例如笔记本电脑的电源适配器),但同时也需要金属片包围电子线路板,以屏蔽电磁辐射。为了满足产品的要求(例如散热和强度要求),这类金属片通常厚度较厚,约0.3mm~0.6mm。使用本发明的绝缘薄膜来加工绝缘件,可以省掉电子产品内部的金属片,但仍然保留散热及屏蔽电磁辐射的功能。和本发明相比,传统电子产品不但需要更多的金属片材料,以达到屏蔽电磁辐射和散热的功能,而且加工更复杂(例如需要将金属片和绝缘件分别冲切、折叠,装配以包围电子线路板),加工成本更高,产生次品的机率较大。

此外,发明人观察到,现有的对绝缘薄膜的安规标准(例如国际标准UL-60950或IEC-60950)要求对于由均质材料制成的单层的绝缘薄膜,如果需要附加绝缘或加强绝缘,至少要达到0.4mm厚度。但是,UL标准对于包括不可分离的层的多层绝缘薄膜则无此厚度要求。UL标准要求包括不可分离的层的多层绝缘薄膜的耐电压提高50%~100%,并通过额外的Mandrel测试。即,即使包括不可分离的层的多层绝缘薄膜具有小于0.4mm的厚度,只要其通过更严格的耐电压测试和额外的Mandrel测试,即认为符合安规标准。本发明的绝缘薄膜为具有由不同材料构成的不可分离的多层的多层结构绝缘薄膜,且经测试发现,本发明绝缘薄膜所采用的材料刚好可以通过上述的更严格的耐电压测试和额外的Mandrel测试。因此,绝缘薄膜的厚度可以小于0.4mm即可符合安规要求。换言之,相比常规的单层绝缘薄膜,根据本发明的绝缘薄膜的厚度降低了,例如可以从0.43mm减为0.25mm甚至更薄,但同时可以通过上述的更严格的耐电压测试和额外的Mandrel测试,因此节省了用料,从而降低生产成本。

图3示出了根据本发明的另一个实施例的薄膜200的示意图。该绝缘薄膜200和图1中的绝缘薄膜100的唯一不同之处在于该绝缘薄膜200具有两层的结构。其中图2中绝缘薄膜200的第一层201所用的材料与图1中绝缘薄膜100的第一层101所用的材料相同;图2中绝缘薄膜200的第二层202所用的材料与图1中绝缘薄膜100的第二层102所用的材料相同。

图5示意性地示出了生产根据本发明的一个实施例的绝缘薄膜100的共挤工艺过程的一个共挤装配线500。如图5所示,共挤装配线500包括第一挤出机501和第二挤出机502。第一挤出机501包括一个加料斗509和容腔510。加料斗509用于容纳含有导热添加剂(例如碳化硅、氮化硼,金属氧化物等)的塑料(例如PC,PET,PI,PP,PA等)粒子。容腔510设有驱动螺杆511。加料斗509的出口和容腔510的前端入口512相连通,容腔510的后端出口513和管道506的入口相连通,而管道506的出口和分配器503的第一入口514相连通。第二挤出机502包括一个加料斗515和容腔516。加料斗515用于容纳含有导电添加剂(例如碳黑、碳纤维、金属粉末、导电聚合物等)的塑料(例如PC,PET,PI,PP,PA等)。容腔516设有驱动螺杆517。加料斗515的出口和容腔516的前端入口518相连通,容腔516的后端出口519和管道507的入口相连通,而管道507的出口和分配器503的第二入口520相连通。

分配器503的第一入口514和分配器的第一支管521的入口以及第二支管522的入口相连通,分配器503的第二入口520和分配器的第三支管523入口连通。如图5所示,第三支管523位于第一支管521和第二支管522之间。第一支管521的出口、第二支管522的出口和第三支管523的出口在分配器的出口524处汇合。分配器的出口524和管道525的入口相连,管道525的出口连通模头504的模腔526的入口。模头504的模腔526具有适当的宽度和深度,使得其足以容纳从分配器管道输送而来的物料,且模腔526为扁平状使得从分配器的管道输送而来的物料在其中被模压为扁平状。经模压的物料经由模腔526的出口被输送到成型辊设备505。成型辊设备505包括互相靠近放置的多个成型辊。从模头的模腔输送到成型辊设备的物料在多个成型辊之间受到拉伸、辊压和冷却,以使其达到期望的厚度并成型为片材。图5中示出了这样的三个成型辊505.1、505.2和505.3。在其他实施例中可以使用两个成型辊或多于两个成型辊。

按照图5所示的共挤装配线500,生产本发明的绝缘薄膜100的过程如下。

在生产过程中,对第一挤出机501和第二挤出机502的容腔510和516加热,并使第一挤出机501和第二挤出机502的驱动螺杆511和517旋转。将含有导热添加剂(例如碳化硅、氮化硼,金属氧化物等)的塑料(例如PC,PET,PI,PP,PA等)粒子加入第一挤出机501的加料斗509。第一挤出机501的驱动螺杆511的旋转将加料斗509中的含有导热添加剂的塑料粒子推入容腔510内。由于容腔510被加热,含有导热添加剂的塑料粒子进入容腔510内后因摩擦生热发生熔化而呈熔融状态。受到驱动螺杆511的旋转产生的推进力的影响,呈熔融状态的含有导热添加剂的塑料被朝向容腔510的后端出口513输送。驱动螺杆511的旋转产生的推进力使得熔融状态的含有导热添加剂的塑料从熔腔510的后端出口513流出容腔510,接着经由和容腔510的后端出口513相连通的管道506的入口进入管道506。熔融状态的含有导热添加剂的塑料从管道506的出口流出,到达分配器503的第一入口514。在分配器的第一入口514,熔融状态的含有导热添加剂的塑料被分配成两股,第一股进入分配器的第一支管521成为含有导热添加剂的第一熔融塑料,第二股进入分配器的第二支管522成为第二含有导热添加剂的熔融塑料。

类似地,将含有导电添加剂(例如碳黑、碳纤维、金属粉末、导电聚合物等)的塑料(例如PC,PET,PI,PP,PA等)粒子加入第二挤出机502的加料斗515。第二挤出机502的驱动螺杆517的旋转将加料斗515中的含有导电添加剂的塑料粒子推入容腔516内。由于容腔516被加热,含有导电添加剂的塑料粒子进入容腔516内后因摩擦生热发生熔化而呈熔融状态。受到驱动螺杆517的旋转产生的推进力的影响,呈熔融状态的含有导电添加剂的塑料被朝向容腔516的后端出口519输送。驱动螺杆517的旋转产生的推进力使得熔融状态的含有导电添加剂的塑料从熔腔516的后端出口519流出容腔516,接着经由和容腔516的后端出口519相连通的管道507的入口进入管道507。熔融状态的含有导电添加剂的塑料从管道507的出口流出,到达分配器503的第二入口520,并经由该第二入口503进入分配器的第三支管523。需要注意的是,对于含有导电添加剂的塑料粒子的这种操作和上面描述的对含有导热添加剂的塑料粒子的操作同时进行。

进入分配器503的第一支管521的第一熔融的含有导热添加剂的塑料、进入分配器503的第三支管523的熔融状态的含有导电添加剂的塑料以及进入分配器的第二支管522的第二熔融状态的含有导热添加剂的塑料在分配器的出口524处汇合,从而叠和在一起,而后经由和分配器的出口524相连通的管道525进入模头504的模腔526,以便在模腔526内受到模压形成扁平状熔融物。将该受模压过的扁平状熔融物输送到成型辊505.1和505.2之间,接受成型辊505.1和505.2对其施加的拉伸和压合力,同时被成型辊505.1和505.2冷却从而形成具有预定厚度的片或膜100’。膜100’继续被送至成型辊505.2和505.3之间进一步冷却或退火,形成根据本发明的一个实施例的绝缘薄膜或薄片100。根据需要,从模头输出的经模压的扁平状熔融物可以只经过两个成型辊或多于两个成型辊而形成所述薄膜。

图6示出了生产根据本发明的一个实施例的绝缘薄膜100的另一种共挤工艺过程的工艺装配线600。如图6所示,共挤装配线600包括第一挤出机601、第二挤出机602、第三挤出机603。第一挤出机601、第二挤出机602、第三挤出机603分别包括一个加料斗611、612、613、容腔614、615、616和驱动螺杆617、618和619。第一和第三挤出机611和613的加料斗用于容纳含有导热添加剂(例如碳化硅、氮化硼,金属氧化物等)的塑料(例如PC,PET,PI,PP,PA等)粒子。第二挤出机612的加料斗用于容纳含有导电添加剂(例如碳黑、碳纤维、金属粉末、导电聚合物等)的塑料(例如PC,PET,PI,PP,PA等)粒子。第一挤出机601的加料斗611的出口和容腔614的前端入口620相连通,容腔614的后端出口624和管道607的入口相连通,而管道607的出口和分配器604的第一入口627相连通。类似地,第二挤出机602的加料斗612的出口和容腔615的前端入口622相连通,容腔615的后端出口625和管道608的入口相连通,而管道608的出口和分配器604的第二入口628相连通。第三挤出机603的加料斗613的出口和容腔616的前端入口623相连通,容腔616的后端出口626和管道609的入口相连通,而管道609的出口和分配器604的第三入口629相连通。

分配器604的第一入口627和分配器的第一支管630的入口相连通,分配器604的第二入口628和分配器的第二支管631的入口相连通,分配器604的第三入口629和分配器的第三支管632的入口连通。如图6所示,第二支管631位于第一支管630和第三支管632之间。第一支管630的出口、第二支管631的出口和第三支管632的出口在分配器的出口633处汇合。分配器的出口633和管道634的入口相连通,管道634的出口与模头605的模腔635的入口连通。模头605的模腔635具有适当的宽度和深度,使得其足以容纳从分配器管道输送而来的物料,且模腔635为扁平状使得从分配器管道输送而来的物料在其中被模压为扁平状。经模压的物料从模腔635的出口被输送到成型辊设备610。成型辊设备610包括互相靠近放置的多个成型辊。从模头的模腔输送到成型辊设备的物料在多个成型辊之间受到拉伸、辊压和冷却,以使其达到期望的厚度并成型为片材。图6中示出了这样的三个成型辊610.1、610.2和610.3。在其他实施例中可以使用两个成型辊或多于两个成型辊。

按照图6所示的共挤装配线600,生产本发明的绝缘薄膜100的过程如下:

在生产过程中,对第一挤出机601、第二挤出机602、第三挤出机603的容腔614、615和616加热,并使第一挤出机601、第二挤出机602和第三挤出机603的驱动螺杆617、618和619旋转。

将含有导热添加剂(例如碳化硅、氮化硼,金属氧化物等)的塑料(例如PC,PET,PI,PP,PA等)粒子加入第一挤出机601的加料斗611。第一挤出机601的驱动螺杆617的旋转将加料斗611中的含有导热添加剂的塑料粒子推入容腔614内。由于容腔614被加热,含有导热添加剂的塑料粒子进入容腔614内后因摩擦生热发生熔化而呈熔融状态。受到驱动螺杆617的旋转产生的推进力的影响,呈熔融状态的含有导热添加剂的塑料被朝向容腔614的后端出口624输送。驱动螺杆617的旋转产生的推进力使得熔融状态的含有导热添加剂的塑料从熔腔614的后端出口624流出容腔614,接着经由和容腔614的后端出口624相连通的管道607的入口进入管道607。熔融状态的含有导热添加剂的塑料从管道607的出口流出,到达分配器604的第一入口627,进入分配器604的第一支管630。进入分配器604的第一支管630的含有导热添加剂的塑料粒子为第一熔融态含有导热添加剂的塑料。

同样地,在第三挤出机603的加料斗613中加入含有导热添加剂的塑料粒子。该含有导热添加剂的塑料粒子以和第一挤出机601的加料斗611中的含有导热添加剂的塑料粒子相同的方式被送到分配器604的第三支管632中,进入分配器604的第三支管632的含有导热添加剂的塑料粒子为第二熔融的含有导热添加剂的塑料。

在第二挤出机602的加料斗612中加入含有导电添加剂(例如碳黑、碳纤维、金属粉末、导电聚合物等)的塑料(例如PC,PET,PI,PP,PA等)粒子。该含有导电添加剂的塑粒子以和第一挤出机601的加料斗611中的含有导热添加剂的塑料粒子相同的方式被送到分配器604的第二支管631中。

应当注意的是,以上将含有导热添加剂的塑料粒子和含有导电添加剂的塑料粒子分别送到第一支管630、第二支管631和第三支管632中的操作同时进行。

和图5所示的装配线中的挤压工艺类似,在图6中,进入分配器604的第一支管630的第一熔融态含有导热添加剂的塑料、进入分配器604的第二支管631的熔融状态的含有导电添加剂的塑料、以及进入分配器的第三支管632的第二熔融态含有导热添加剂的塑料在分配器的出口633处汇合,从而叠合在一起,而后经由和分配器的出口633相连通的管道634进入模头605的模腔635,以便在模腔635内受到模压形成扁平状的熔融物。将该受模压过的扁平状熔融物输送到成型辊610.1和610.2之间,接受成型辊610.1和610.2对其施加的拉伸和压合力,从而形成具有预定厚度的片或膜100’。膜100’继续被送至成型辊610.2和610.3之间进一步接受冷却或退火,形成根据本发明的一个实施例的绝缘薄膜或薄片100。根据需要,从模头输出的经模压的扁平状熔融物可以只经过两个成型辊或多于两个成型辊而形成所述薄膜。

采用共挤工艺生产的绝缘薄膜的质量好,但是共挤工艺对设备要求高。因此,本发明还提供了用复合工艺生产绝缘薄膜的方法,该方法对设备的要求较低。

图7示出了生产根据本发明的一个实施例的绝缘薄膜100的复合工艺的一个复合装配线700,包括一对压合辊704.1、704.2。绝缘薄膜100的上层701、中层702和下层703分别被卷在三个输送轮上(未示出),并同时输入到压合辊704.1和704.2之间。当压合辊704.1和704.2相对于彼此转动时,会对上层701、中层702和下层703产生拉力,从而所述输送轮被带动,以分别对压合辊704.1和704.2释放上层701、中层702和下层703。因此,上层701、中层702和下层703就会被卷入并通过压合辊704.1和704.2之间,从而对上层701、中层702和下层703进行挤压,形成绝缘薄膜100。

在图7中,绝缘薄膜100的上层701和下层703由含有导热添加剂的塑料材料制成,绝缘薄膜100的中层702是含有导电添加剂(例如碳黑、碳纤维、金属粉末、导电聚合物等)的塑料材料。在绝缘薄膜100的上层701、中层702和下层703从各自的输送轮上被释放后并且在被卷入并通过压合辊704.1和704.2之间前,在上层701的下表面和/或中层702的上表面上涂胶,并且在中层702的下表面和/或下层703的上表面上涂胶,从而绝缘薄膜100的上层701、中层702和下层703经压合辊704.01和704.02压合后粘合在一起形成绝缘薄膜100。

图8示出了生产根据本发明的一个实施例的绝缘薄膜100的复合工艺的另一个复合装配线800。图8中的复合装配线800和图7中的复合装配线700类似。其间唯一的不同在于,在图8中,在绝缘薄膜100的上层801、中层802和下层803从其各自的输送轮到达压合辊804.01和804.02之间的路径的一侧上分别设置烘箱805、806和807。

在图8中,在绝缘薄膜100的上层801、中层802和下层803从各自的输送轮上被释放后并且在被卷入并通过压合辊804.1和804.2之间前,通过各自的烘箱对绝缘薄膜100的上层801、中层802和下层803加热使其软化,从而经软化的绝缘薄膜100的上层801、中层802和下层803经压合辊804.01和804.02压合后粘合在一起形成绝缘薄膜100。

尽管图8中仅示出了通过烘箱对绝缘薄膜的上层801、中层802和下层803进行加热的方法,本领域技术人员应当知道,还可以采用其他方式对上层801、中层802和下层803加热以使它们软化。

应当理解的是,本申请中所给出的数值范围中的任意一个数值都可适用于本发明。

本发明的绝缘薄膜可以有效地使用在电器设备的组成结构中。一般来说电器设备从外到内包括外壳、屏蔽和散热的金属片层、绝缘薄膜、围绕(或部分围绕)在蔽和散热金属片层以及绝缘薄膜内的电子部件。电子部件包括印刷电路板,印刷电路板上装有电子元件和线路部件。本发明的绝缘薄膜可以设置在外壳内与电子部件之间。在这种结构下,外壳内和电子部件(或印刷电路板)之间不需要设置另外的屏蔽隔层(一般为金属片隔层)。

图9示出电器设备(电源适配器或电源供应器)900的装配结构。如图9所示,印刷电路板(未示出)被一层传统的绝缘薄膜层902围绕(或部分围绕),而传统的绝缘薄膜层902被一层屏蔽隔层(一般为金属片隔层)910围绕,屏蔽隔层910的作用是防止EMI(电磁干扰)。印刷电路板上装有电子元件和线路部件(例如电阻、电容、电感、三极管、二极管、导线、引脚等)。被传统的绝缘薄膜层902和屏蔽隔层910围绕的印刷板被装配到外壳之中。

图10示出传统电器设备结构的细节。如图10所示,印刷电路板102被传统的绝缘薄膜层902和屏蔽隔层910围绕(或部分围绕)。应该说明的是,任何和图9示出的电器设备(电源适配器或电源供应器)900的装配结构相似或相同的电器设备结构都可以采用本发明的绝缘薄膜层100,200。

当用本发明的绝缘薄膜来代替传统的绝缘薄膜层902时,电器设备900中的屏蔽隔层910可以被省去,因为该绝缘薄膜具有防止EMI(电磁干扰)的功能。因此,在以本发明的绝缘薄膜完全或部分围绕电器设备的部件之后,可以将该部件与其上安装有该部件的印刷电路板安装在由绝缘材料(例如塑料材料)制成的外壳(未示出)内而不需要如图9和10中所示的屏蔽隔层910。

尽管本说明书示出了、描述了并指出了适用于本发明的优选实施例的本发明的新颖特征,应当理解,本领域的技术人员在不背离本发明的精神的前提下,可以对所示出的设备及其操作的形式和细节进行省略、替换和改变。例如,特别要指出,以基本相同的方式执行基本相同的功能以达到相同结果的那些元件和/或方法步骤的组合落在本发明的范围内。此外,应当认识到,在本发明公开的形式或在实施例中所示的和/或所描述的结构和/或部件和/或方法步骤可以作为设计选择组合为其他的形式或实施例。因此,本发明所要保护的范围仅限于由所附的权利要求定义的范围。