大颗粒物料输送泵

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及锂电池材料的输送技术领域,尤其是大颗粒物料输送泵。

背景技术

公知的,锂电池内部材料通常采用钴酸锂、锰酸锂、磷酸铁锂等颗粒物或者粉末的悬浊液作为原材料。在电池的制作过程中通常使用蠕动泵作为输送动力装置,但蠕动泵的工作原理是通过反复挤压和松开弹性胶管来实现物料输送的,当物料中含有大颗的硬质颗粒时,挤压会导致弹性胶管被物料磨损,使用寿命较短。

当然,也有部分企业采用均质泵来进行输送,但现有的均质泵结构较为简陋,功能部件为一个由电机带动的转子(齿盘)和一个固定在筒体内的定子。由于他们兼具研磨、剪切、乳化和送料的功能,这就导致他们容易磨损而且研磨效果稍差(如果采用立齿密集的齿盘则送料速度非常慢,如果采用立齿稀疏的齿盘则存在大量没有被粉碎的大颗粒),往往要反复多次均质才能达到生产要求。

发明内容

针对现有技术的不足,本发明提供一种工作效率更高、使用寿命更长的颗粒物输送泵。

本发明的技术方案为:

大颗粒物料输送泵,它包括底座、电机、主轴、筒体以及齿盘组,所述底座通过螺栓固定安装有电机,电机的转轴向右侧伸出,电机壳体围绕转轴设置有喇叭状安装支架,喇叭状安装支架通过螺栓安装有轴承座,轴承座内通过两组深沟球轴承安装有主轴,电机的转轴与主轴左端通过联轴器连接,防止两者微小的不同轴而产生机械损伤,所述轴承座内壁对应两组深沟球轴承均设置有轴承端盖,并通过轴承端盖设置有骨架油封,所述轴承座有端部通过螺栓安装有筒体,轴承座和筒体共同安装有机封,并且主轴从机封伸入筒体内,主轴伸入筒体的部分外周套设有第一动齿盘和第二动齿盘,而筒体内壁对应第一动齿盘和第二动齿盘安装有第一固定齿盘和第二固定齿盘,第一动齿盘、第二动齿盘、第一固定齿盘和第二固定齿盘共同构成齿盘组,所述筒体有端部通过螺栓安装有筒体端盖,筒体端盖右端设置有进料管,筒体顶部设置有出料管。

进一步地,所述轴承端盖上安装有若干黄油嘴,用于喷涂润滑油脂。

进一步地,所述第二动齿盘和第二固定齿盘上均设置有两轮立齿且第二动齿盘和第二固定齿盘上的两轮立齿互相啮合,齿盘组的该部分立齿较少,主要起到撞击、破碎、剪切作用,大颗粒物料被破碎后即可通过该部分立齿之间的间隙;

所述第一动齿盘和第一固定齿盘上均设置有三轮立齿且第一动齿盘和第一固定齿盘上的三轮立齿互相啮合,齿盘组该部分的立齿较多,主要起到分散作用、细化的作用;大颗粒物料从进料管进入后先经过破碎形成小颗粒物料,再被分散和进一步细化,使得出料细腻、均匀,且出料速度较高。

进一步地,所述轴承座与筒体之间设置有第一密封圈,所述筒体与筒体端盖之间设置有第二密封圈,有效提高筒体的密封性,减少高速运转过程中发生漏液。

进一步地,所述进料管设置有快速卡口,便于工作人员快速切换不同的进料设备。

进一步地,所述底座右侧顶面设置有一螺孔,所述螺孔上拧入一螺杆,螺杆上套入第一螺帽和第二螺帽,螺杆顶部与轴承座之间预留有间隙,第一螺帽紧贴底座顶面,第二螺帽紧贴轴承座底面。筒体及其内部结构、轴承座及其内部结构的重量完全依靠喇叭状安装支架支撑,故在本输送泵安装妥善后可利用螺杆上的螺帽向上旋动来达到支撑轴承座的效果。由于螺杆并没有对轴承座进行固定式连接,故当需要对轴承座进行拆除时不需要拆除螺杆,而螺杆在轴承座的拆除中依然可以作为临时支撑点。

进一步地,所述底座内设置有配重块,用于调整底座的重心。

本发明的有益效果为:通过特殊的齿盘组先对进入的大颗粒物料进行破碎,破碎后的颗粒必须穿过齿盘组才能到达出料管,该过程中进而被分散和细化,故本发明送出的物料细腻均匀;齿盘进行分工合作,工作效率较高,齿盘功能专用,减少磨损。

附图说明

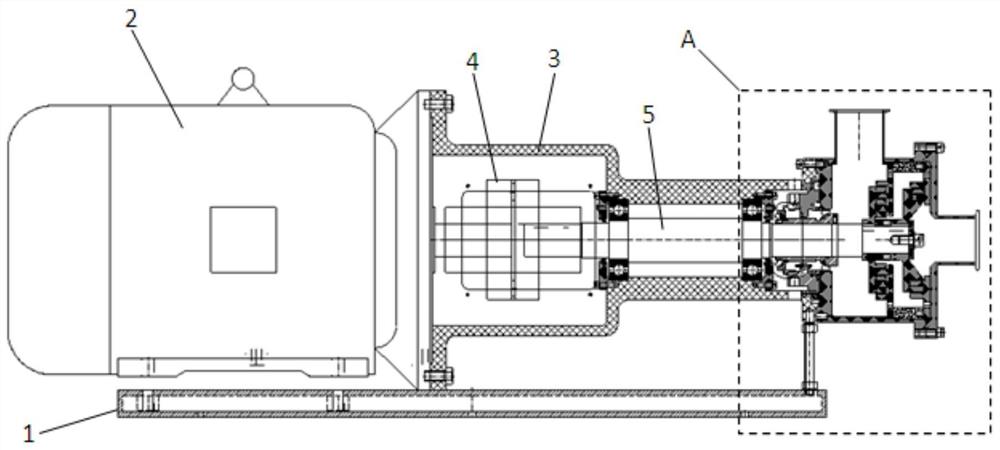

图1为本发明的结构示意图;

图2为图1中A处放大图;

图3为图2中B处放大图;

图4为图2中C处放大图。

图中,1、底座;2、电机;3、轴承座;4、联轴器;5、主轴;6、深沟球轴承;7、轴承端盖;8、骨架油封;9、黄油嘴;10、机封;11、筒体;12、出料管;13、筒体端盖;14、第二固定齿盘;15、第二动齿盘;16、第一固定齿盘;17、第一动齿盘;18、进料管;19、螺杆;20、第一螺帽;21、第二螺帽;22、第一密封圈;23、第二密封圈。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明:

如图1-4所示,大颗粒物料输送泵,它包括底座1、电机2、主轴5、筒体11以及齿盘组,所述底座1通过螺栓(图1中仅仅图示了用于固定电机的螺孔而没有图示螺丝,实际实施时必然要使用螺丝进行锁紧)固定安装有电机2,电机2的转轴向右侧伸出,电机2壳体围绕转轴设置有喇叭状安装支架,喇叭状安装支架通过螺栓安装有轴承座3,轴承座3内通过两组深沟球轴承6安装有主轴5,电机2的转轴与主轴5左端通过联轴器4连接,防止两者微小的不同轴而产生机械损伤,所述轴承座3内壁对应两组深沟球轴承6均设置有轴承端盖7,并通过轴承端盖7设置有骨架油封8,所述轴承座3有端部通过螺栓安装有筒体11,轴承座 3和筒体11共同安装有机封10,并且主轴5从机封10伸入筒体11内,主轴5伸入筒体11 的部分外周套设有第一动齿盘17和第二动齿盘15,而筒体11内壁对应第一动齿盘17和第二动齿盘15安装有第一固定齿盘16和第二固定齿盘14,第一动齿盘17、第二动齿盘15、第一固定齿盘16和第二固定齿盘14共同构成齿盘组,所述筒体11有端部通过螺栓安装有筒体端盖13,筒体端盖13右端设置有进料管18,筒体11顶部设置有出料管12。本发明的进出料结构与传统设备相反,本发明通过横向进料,纵向出料,避免没有破碎的大颗粒物料大量积累在筒体内部并在下一次启动时严重刮损筒体内的活动部件。

所述轴承端盖7上安装有若干黄油嘴9,用于喷涂润滑油脂。

所述第二动齿盘15和第二固定齿盘14上均设置有两轮立齿且第二动齿盘15和第二固定齿盘14上的两轮立齿互相啮合,齿盘组的该部分立齿较少,主要起到撞击、破碎、剪切作用,大颗粒物料被破碎后即可通过该部分立齿之间的间隙;

所述第一动齿盘17和第一固定齿盘16上均设置有三轮立齿且第一动齿盘17和第一固定齿盘16上的三轮立齿互相啮合,齿盘组该部分的立齿较多,主要起到分散作用、细化的作用;大颗粒物料从进料管18进入后先经过破碎形成小颗粒物料,再被分散和进一步细化,使得出料细腻、均匀,且出料速度较高。

所述轴承座3与筒体11之间设置有第一密封圈22,所述筒体11与筒体端盖13之间设置有第二密封圈23,有效提高筒体的密封性,减少高速运转过程中发生漏液。

所述进料管18设置有快速卡口,便于工作人员快速切换不同的进料设备。

所述底座1右侧顶面设置有一螺孔,所述螺孔上拧入一螺杆19,螺杆19上套入第一螺帽20和第二螺帽21,螺杆19顶部与轴承座3之间预留有间隙,第一螺帽20紧贴底座1顶面,第二螺帽21紧贴轴承座3底面。筒体11及其内部结构、轴承座3及其内部结构的重量完全依靠喇叭状安装支架支撑,故在本输送泵安装妥善后可利用螺杆19上的螺帽向上旋动来达到支撑轴承座3的效果。由于螺杆19并没有对轴承座3进行固定式连接,故当需要对轴承座3进行拆除时不需要拆除螺杆19,而螺杆19在轴承座3的拆除中依然可以作为临时支撑点。

所述底座1内设置有配重块,用于调整底座1的重心。

本发明的工作流程:

步骤一,利用螺杆机等工具将物料连续性通入进料管;

步骤二,开启电机带动齿盘组转动,小颗粒物料很快即可通过第二固定齿盘和第二动齿盘之间的间隙,而大颗粒则被撞击、剪切和破碎形成小颗粒;

步骤三,原有的小颗粒以及新形成的小颗粒在第一固定齿盘与第一动齿盘之间的间隙中被进一步搅拌、分散、研磨并最终被挤出齿盘组从而真正进入筒体,随着不断进入的物料增加,分散后的细腻物料被推出出料管。

上述实施例和说明书中描述的只是说明本发明的原理和最佳实施例,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。