一种Y轴+动力刀塔实现车铣磨钻复合的机床

文献发布时间:2023-06-19 18:25:54

技术领域

本发明属于数控机床领域,特别适用于汽车零部件、医疗器械、航空航天、模具等轴类、盘套类零件的加工,具体涉及一种Y轴+动力刀塔实现车铣磨钻复合的机床。

背景技术

复合加工是机械加工领域国际上最流行的加工工艺之一,是一种先进制造技术,复合加工就是把几种不同的加工工艺,在一台机床上实现,车铣复合加工中心相当于一台数控车床和一台加工中心的复合。

本发明涉及一种Y轴+动力刀塔实现车铣磨钻复合的机床,旨在提供一种高度模块化、集约化、自动化,且占地面积小的紧凑型高效数控复合加工机床。

本发明采用平行双主轴结构,双主轴、双动力刀塔;平床身、阶梯轨,阶梯轨刚度好,且便于排屑;带Y轴,一台设备上可完成车、铣、磨、钻等复合加工;模块化尾座设计,可加工长轴类零件;配桁架机械手可实现高效、自动化、无人化加工。

发明内容

发明目的:为了解决现有技术的不足,本发明提供了一种Y轴+动力刀塔实现车铣磨钻复合的机床。本发明占地面积小,高的空间利用率;双倍高效加工,左右两侧主轴,可同时加工同一零件,也可同时加工同一零件的不同工序,还可同时加工不同的零件;一台设备可完成车、铣、磨、钻等所有加工;配上模块化尾座,可完成长轴类零件的加工;高度的模块化设计,可多机连续组合形成自动化生产线;灵活的自动化组合,单臂、双臂、单料仓、双料仓可任意组合。

技术方案:一种Y轴+动力刀塔实现车铣磨钻复合的机床,包括左床身、右床身、左Z1轴拖板、右Z2轴拖板、左X1轴立柱、右X2轴立柱、左Y1轴滑板、右Y2轴滑板、左刀架、右刀架、左主轴箱、右主轴箱、左主轴、右主轴、左动力卡盘、右动力卡盘、左尾座底座、右尾座底座、左W1轴尾座和右W2轴尾座;

所述的左床身紧固在基础设施上,左床身上导轨为阶梯轨,所述的左床身上设置有用于装夹工件的左主轴系统和与所述左主轴系统配合进行加工的左加工单元,所述的左尾座底座固定在左床身上,还设置有左尾座系统;

所述的右床身紧固在基础设施上,右床身上导轨为阶梯轨,所述的右床身上设置有用于装夹工件的右主轴系统和与所述右主轴系统配合进行加工的右加工单元,所述的右尾座底座固定在右床身上,还设置有右尾座系统;

所述的左Z1轴拖板与所述左床身之间设置有与所述左Z1轴拖板滑动配合第一直线导轨以及用于驱动所述左Z1轴拖板在所述第一直线导轨上往复运动的第一驱动机构;

所述的右Z2轴拖板与所述右床身之间设置有与所述右Z2轴拖板滑动配合第二直线导轨以及用于驱动所述右Z2轴拖板在所述第二直线导轨上往复运动的第二驱动机构;

所述的左X1轴立柱与所述左Z1轴拖板之间设置有与所述左X1轴立柱滑动配合第三直线导轨以及用于驱动所述左X1轴立柱在所述第三直线导轨上往复运动的第三驱动机构;

所述的右X2轴立柱与所述右Z2轴拖板之间设置有与所述右X2轴立柱滑动配合第四直线导轨以及用于驱动所述右X2轴立柱在所述第四直线导轨上往复运动的第四驱动机构;

所述的左Y1轴滑板与所述左X1轴立柱之间设置有与所述左Y1轴滑板滑动配合的第五直线导轨以及用于驱动所述左Y1轴滑板在所述第五直线导轨上往复运动的第五驱动机构;所述的左Y1轴滑板上设置有左刀架;

所述的右Y2轴滑板与所述右X2轴立柱之间设置有与所述右Y2轴滑板滑动配合的第六直线导轨以及用于驱动所述右Y2轴滑板在所述第六直线导轨上往复运动的第六驱动机构;所述的右Y2轴滑板上设置有右刀架;

所述的左主轴箱固定在所述左床身上,左主轴安装在左主轴箱上,左动力卡盘装在左主轴上;

所述的右主轴箱固定在所述右床身上,右主轴安装在左主轴箱上,左动力卡盘装在左主轴上;

所述的左W1轴尾座与所述左尾座底座之间设置有与所述左W1轴尾座滑动配合的第七直线导轨以及用于驱动所述左W1轴尾座在所述第七直线导轨上往复运动的第七驱动机构;

所述的右W2轴尾座与所述右尾座底座之间设置有与所述右W2轴尾座滑动配合的第八直线导轨以及用于驱动所述右W2轴尾座在所述第八直线导轨上往复运动的第八驱动机构。

作为优化:所述的左主轴系统为电主轴。

作为优化:所述的右主轴系统为电主轴。

作为优化:所述的第一直线导轨的运动轨迹与左主轴组件的旋转轴线相互平行。

作为优化:所述的第二直线导轨的运动轨迹与右主轴组件的旋转轴线相互平行。

作为优化:所述的第三直线导轨与第一直线导轨在垂直投影方向上相垂直。

作为优化:所述的第四直线导轨与第二直线导轨在垂直投影方向上相垂直。

作为优化:所述的第五直线导轨与第三直线导轨在垂直投影方向上相垂直。

作为优化:所述的第六直线导轨与第四直线导轨在垂直投影方向上相垂直。

有益效果:本发明的具体优势如下:

(1)本发明的机床为双倍效率,两侧主轴可同时加工同一零件、同一零件的不同工序或不同零件,效率提高一倍,多机组合效率更高。

(2)本发明的机床为紧凑型的设计,减少了占地面积,节约了空间,空间利用率高。

(3)本发明配有高刚度、高强度的独立Y轴,可进行车、铣、磨、钻等复合加工。

(4)本发明配有模块化尾座系统,可对长轴类工件进行复合加工。

(5)本发明配有机械手,可实现自动化、无人化加工;在一台设备上可完成不同面全部车、铣、磨、钻等工序的加工。

附图说明

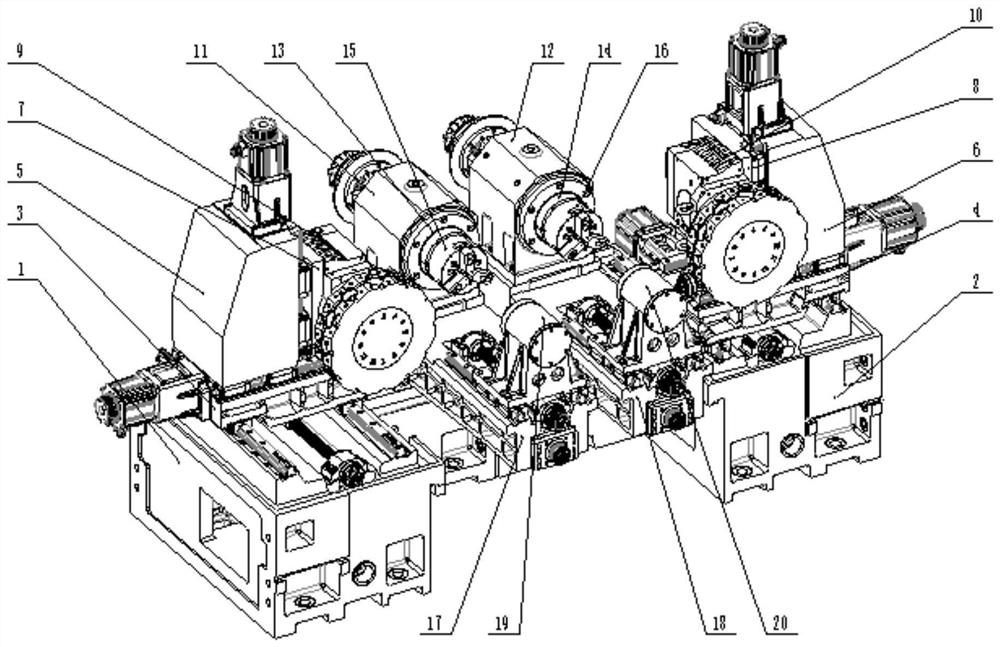

图1是本发明智能化/自动化的机床的整体结构示意图;

图2是本发明智能化/自动化的机床的俯视图;

图中:1、左床身;2、右床身;3、左Z1轴拖板;4、右Z2轴拖板;5、左X1轴立柱;6、右X2轴立柱;7、左Y1轴滑板;8、右Y2轴滑板;9、左刀架;10、右刀架;11、左主轴箱;12、右主轴箱;13、左主轴;14、右主轴;15、左动力卡盘;16、右动力卡盘;17、左尾座底座;18、右尾座底座;19、左W1轴尾座;20、右W2轴尾座。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够更好的理解本发明的优点和特征,从而对本发明的保护范围做出更为清楚的界定。本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

如图1-2所示,一种Y轴+动力刀塔实现车铣磨钻复合的机床,包括左床身1、右床身2、左Z1轴拖板3、右Z2轴拖板4、左X1轴立柱5、右X2轴立柱6、左Y1轴滑板7、右Y2轴滑板8、左刀架9、右刀架10、左主轴箱11、右主轴箱12、左主轴13、右主轴14、左动力卡盘15、右动力卡盘16、左尾座底座17、右尾座底座18、左W1轴尾座19和右W2轴尾座20。

所述的左床身1紧固在基础设施上。左床身1上导轨为阶梯轨。所述的左床身1上设置有用于装夹工件的左主轴系统和与所述左主轴系统配合进行加工的左加工单元。所述的左主轴系统为电主轴。所述的左尾座底座17固定在左床身1上,还设置有左尾座系统。

所述的右床身2紧固在基础设施上。右床身2上导轨为阶梯轨。所述的右床身2上设置有用于装夹工件的右主轴系统和与所述右主轴系统配合进行加工的右加工单元。所述的右主轴系统为电主轴。所述的右尾座底座18固定在右床身2上,还设置有右尾座系统。

所述的左Z1轴拖板3与所述左床身1之间设置有与所述左Z1轴拖板3滑动配合第一直线导轨以及用于驱动所述左Z1轴拖板3在所述第一直线导轨上往复运动的第一驱动机构。所述的第一直线导轨的运动轨迹与左主轴组件的旋转轴线相互平行。

所述的右Z2轴拖板4与所述右床身2之间设置有与所述右Z2轴拖板4滑动配合第二直线导轨以及用于驱动所述右Z2轴拖板4在所述第二直线导轨上往复运动的第二驱动机构。所述的第二直线导轨的运动轨迹与所述右主轴组件的旋转轴线相互平行。

所述的左X1轴立柱5与所述左Z1轴拖板3之间设置有与所述左X1轴立柱5滑动配合第三直线导轨以及用于驱动所述左X1轴立柱5在所述第三直线导轨上往复运动的第三驱动机构。所述的第三直线导轨与第一直线导轨在垂直投影方向上相垂直。

所述的右X2轴立柱6与所述右Z2轴拖板4之间设置有与所述右X2轴立柱6滑动配合第四直线导轨以及用于驱动所述右X2轴立柱6在所述第四直线导轨上往复运动的第四驱动机构。所述的第四直线导轨与第二直线导轨在垂直投影方向上相垂直。

所述的左Y1轴滑板7与所述左X1轴立柱5之间设置有与所述左Y1轴滑板7滑动配合的第五直线导轨以及用于驱动所述左Y1轴滑板7在所述第五直线导轨上往复运动的第五驱动机构;所述的左Y1轴滑板7上设置有左刀架9。

所述的右Y2轴滑板8与所述右X2轴立柱6之间设置有与所述右Y2轴滑板8滑动配合的第六直线导轨以及用于驱动所述右Y2轴滑板8在所述第六直线导轨上往复运动的第六驱动机构;所述的右Y2轴滑板8上设置有右刀架10。

所述的左主轴箱11固定在所述左床身1上,左主轴13安装在左主轴箱11上,左动力卡盘15装在左主轴13上。

所述的右主轴箱12固定在所述右床身2上,右主轴14安装在左主轴箱12上,左动力卡盘16装在左主轴14上。

所述的左W1轴尾座19与所述左尾座底座17之间设置有与所述左W1轴尾座19滑动配合的第七直线导轨以及用于驱动所述左W1轴尾座19在所述第七直线导轨上往复运动的第七驱动机构。

所述的右W2轴尾座20与所述右尾座底座18之间设置有与所述右W2轴尾座20滑动配合的第八直线导轨以及用于驱动所述右W2轴尾座20在所述第八直线导轨上往复运动的第八驱动机构。

本发明占地面积小,高的空间利用率;双倍高效加工,左右两侧主轴,可同时加工同一零件,也可同时加工同一零件的不同工序,还可同时加工不同的零件;一台设备可完成车、铣、磨、钻等所有加工;配上模块化尾座,可完成长轴类零件的加工;高度的模块化设计,可多机连续组合形成自动化生产线;灵活的自动化组合,单臂、双臂、单料仓、双料仓可任意组合。