显示面板

文献发布时间:2023-06-19 18:25:54

技术领域

本申请涉及显示技术领域,尤其涉及一种显示面板。

背景技术

有机发光二极管由于具有轻薄以及自发光的优点,其被应用于越来越多的显示产品。目前,通常采用薄膜封装的方式对有机发光二极管进行封装,然而,薄膜封装容易出现封装失效的问题,导致有机发光二极管的使用寿命降低。

因此,有必要提出一种技术方案以解决薄膜封装对有机发光二极管进行封装容易出现封装失效的问题。

发明内容

本申请的目的在于提供一种显示面板,以改善薄膜封装对有机发光二极管进行封装容易出现封装失效的问题。

为实现上述目的,技术方案如下:

本申请提供一种显示面板,所述显示面板包括发光基板,发光基板包括:

基板;

像素定义层,设置于所述基板上,且包括像素开口;

发光堆叠结构,所述发光堆叠结构的至少部分设置于所述像素开口中;

具有透光性的填充材料,填充于所述像素开口中;以及

薄膜封装层,覆盖所述填充材料和所述像素定义层。

在一些实施例的显示面板中,所述填充材料在所述像素开口中的填充厚度等于像素定义层的厚度与发光堆叠结构的厚度的差值。

在一些实施例的显示面板中,所述填充材料为多个填充粒子,所述填充粒子的粒径大于或等于10纳米且小于或等于200纳米。

在一些实施例的显示面板中,所述填充粒子包括吸水材料和吸氧材料中的至少一种。

在一些实施例的显示面板中,所述填充材料包括有机绝缘材料。

在一些实施例的显示面板中,所述薄膜封装层不包括有机层。

在一些实施例的显示面板中,所述薄膜封装层包括无机层。

在一些实施例的显示面板中,所述无机层包括氮化硅和氧化硅中的至少一种。

在一些实施例的显示面板中,所述薄膜封装层的厚度大于或等于100纳米且小于或等于1000纳米。

在一些实施例的显示面板中,所述显示面板还包括:

封装基板,与所述发光基板相对设置,位于所述薄膜封装层远离所述基板的一侧;以及

框胶,位于所述封装基板与所述发光基板之间,且粘接所述封装基板与所述发光基板。

有益效果:本申请提供一种显示面板,通过在像素开口中的发光堆叠结构上填充具有透光性的填充材料,且填充材料填充于像素开口中,以补偿像素开口所在区域发光堆叠结构与像素定义层除像素开口之外的部分存在的段差的同时,避免填充材料位于像素开口之外导致填充材料的填充厚度与发光堆叠结构的厚度之和大于像素定义层除像素开口之外的部分的厚度而产生段差,改善薄膜封装层在封装发光堆叠结构时由于段差大导致的膜层断裂问题,进而改善封装失效问题。

附图说明

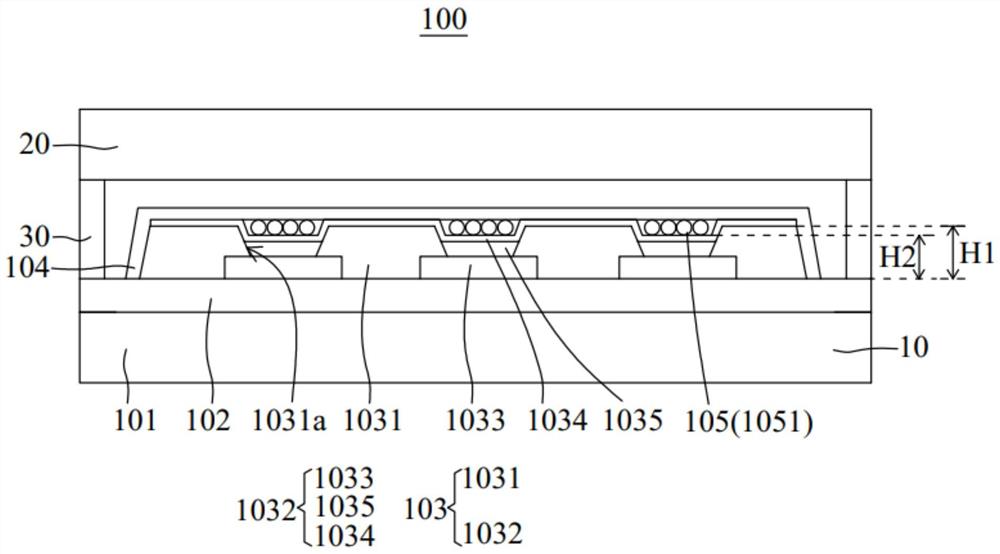

图1为本申请实施例显示面板的截面示意图;

图2A至图2D为制造本申请实施例显示面板的过程示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

请参阅图1,其为本申请实施例显示面板的截面示意图。显示面板100包括发光基板10、封装基板20以及框胶30,发光基板10与封装基板20相对设置,框胶30设置于发光基板10与封装基板20之间,且框胶30粘接封装基板20与发光基板10。

在本实施例中,发光基板10包括基板101、驱动电路层102、像素层103以及薄膜封装层104,驱动电路层102、像素层103以及薄膜封装层104依次叠置于基板101上。

在本实施例中,基板101为玻璃基板,但不限于此,基板101也可以为聚合物基板,例如为聚酰亚胺基板。

在本实施例中,驱动电路层102用于驱动像素层103发光。驱动电路层102包括多个阵列排布的像素电路,每个像素电路包括薄膜晶体管和电容器等。

在本实施例中,像素层103用于发出可见光,以使显示面板100显示画面。像素层103包括像素定义层1031以及发光堆叠结构1032,发光堆叠结构1032的至少部分设置于像素定义层1031中。

在本实施例中,像素定义层1031用于定义显示面板100的发光区域与非发光区域。像素定义层1031设置于驱动电路层102上。像素定义层1031包括多个像素开口1031a。

像素定义层1031包括有机材料,有机材料包括但不限于聚酰亚胺、聚丙烯酸酯和聚硅氧烷中的至少一种。

像素定义层1031具有第一厚度H1,像素定义层1031的第一厚度H1大于或等于1微米且小于或等于3微米,例如,第一厚度H1为1.5微米、1.8微米、2.0微米、2.2微米、2.5微米或者2.8微米。

在本实施例中,发光堆叠结构1032包括依次叠置的阳极1033、阴极1034、有机发光层1035,但不限于此,发光堆叠结构1032还可以包括设置于阳极1033与有机发光层1035之间的空穴传输层和空穴注入层,发光堆叠结构1032还可以包括设置于阴极1034与有机发光层1035之间的电子传输层和电子注入层。

阳极1033设置于驱动电路层102上且与驱动电路层102的薄膜晶体管电性连接。像素定义层1031覆盖阳极1033的边缘和驱动电路层102,有机发光层1035设置于阳极1033上且位于像素开口1031a中,阴极1034设置于有机发光层1035和像素定义层1031上。

发光堆叠结构1032具有第二厚度H2,发光堆叠结构1032等于阳极1033的厚度、有机发光层1035的厚度以及阴极1034的厚度的加和。第二厚度H2大于或等于100纳米且小于或等于500纳米,例如第二厚度H2为120纳米、150纳米、200纳米、250纳米、300纳米、350纳米或者400纳米。

在本实施例,发光基板10还包括具有透光性的填充材料105,填充材料105填充于像素开口1031a中且位于发光堆叠结构1032的阴极1034上。

需要说明的是,填充材料105填充于像素开口1031a中是指,填充材料105在像素开口1031a中的填充厚度小于或等于像素定义层1031的第一厚度H1与发光堆叠结构1032的第二厚度H2的差值,换言之,填充材料105不会位于像素开口1031a之外。

具体地,填充材料105在像素开口1031a中的填充厚度等于像素定义层1031的第一厚度H1与发光堆叠结构1032的第二厚度H2的差值。

其中,填充材料105在像素开口1031a中的填充厚度大于0微米且小于或等于1.5微米。例如,填充厚度为0.1微米、0.2微米、0.3微米、0.4微米、0.5微米、0.6微米、0.7微米、0.8微米或者0.9微米。

本实施例显示面板通过在像素开口中的发光堆叠结构上填充具有透光性的填充材料,且填充材料填充于像素开口中,以补偿像素开口所在区域发光堆叠结构与像素定义层除像素开口之外的部分存在的段差的同时,避免填充材料位于像素开口之外导致填充材料的填充厚度与发光堆叠结构的厚度之和大于像素定义层除像素开口之外的部分的厚度而产生段差,改善薄膜封装层在封装发光堆叠结构时由于段差大导致的无机膜层断裂问题,进而改善封装失效问题。而且,填充材料具有透光性,可以保证发光堆叠结构发出的可见光的出光效果,进而保证显示面板的显示效果。

在本实施例中,填充材料105为多个填充粒子1051,填充粒子1051的粒径大于或等于10纳米且小于或等于200纳米,以保证填充粒子1051能紧密地填充于像素开口1031a中的同时,保证填充粒子1051具有较大的比表面积。可以理解的是,填充材料105也可以为有机填充层。

举例而言,填充粒子1051的粒径为20纳米、30纳米、50纳米、60纳米、80纳米、100纳米、120纳米、140纳米、160纳米、180纳米或者200纳米。

填充粒子1051是通过在像素开口1031a中打印或者涂布包括填充粒子以及溶剂的混合物,对混合物进行烘烤以去除溶剂和水分后形成,烘烤的温度小于100℃。

在本实施例中,填充材料105包括有机绝缘材料,对应的,填充粒子1051包括有机绝缘材料,以补偿段差的同时,有机绝缘材料的柔性能避免填充材料105对发光堆叠结构1032造成损伤。而且,填充材料105包括有机绝缘材料,填充材料105位于发光堆叠结构1032的上方,填充材料105也能对发光堆叠结构1032对起到保护作用。

其中,填充材料105的有机绝缘材料包括但不限于环氧树脂、聚丙烯酸酯以及有机硅。填充材料105的有机材料包括聚合物材料时,聚合物材料的高分子链段有延展性且高分子链段之间结合紧密,使得填充材料105具有一定的机械强度,对发光堆叠结构1032能起到更好的保护作用。

在本实施例中,填充粒子1051包括吸水材料和吸氧材料中的至少一种,以使填充粒子1051对进入至发光堆叠结构1032上方的水气和氧气进行直接吸收,改善发光堆叠结构1032由于受水气和氧气侵蚀而导致使用寿命缩短的问题。

其中,吸水材料和吸氧材料以纳米级粒子的形式分散于填充材料105的有机绝缘材料中,吸水材料和吸氧材料在填充材料105中的质量占比之和小于或等于1%,以避免对发光堆叠结构1032的出光效率造成影响。

吸水材料包括氧化硅、氧化镁以及碳酸钙中的至少一种。吸氧材料包括石墨烯、碱金属、碱土金属、分子筛以及活泼金属中的至少一种。

需要说明的是,相较于将吸水材料和吸氧材料设置于有机膜层中,本实施例中填充粒子1051包括吸水材料和吸氧材料中的至少一种时,填充粒子1051具有更大的比表面积,更有利于填充粒子1051更好地对水气和氧气进行吸收,进而更好地对发光堆叠结构1032进行保护。

还需要说明的是,在传统技术中,填充粒子是设置于封装基板与薄膜封装层之间,以起到填充作用的同时,对显示面板中的水气和氧气进行吸收。而本实施例中,利用填充粒子1051对像素开口1031a所在区域进行填充以补偿段差的同时,填充粒子1051还起到对发光堆叠结构1032进行独立地封装的作用。

在本实施例中,薄膜封装层104覆盖填充材料105和像素定义层1031,以阻挡水气和氧气对发光堆叠结构1032造成侵蚀。

其中,薄膜封装层104包括无机层,无机层包括一个无机膜层、两个无机膜层或者两个以上无机膜层的叠层。无机层包括氮化硅和氧化硅中的至少一种。无机层的制备方法包括但不限于化学气相沉积或者原子沉积。

在填充材料105为有机材料的情况下,填充材料105能起到对薄膜封装层104进行缓冲的作用,薄膜封装层104不包括有机层,以薄化薄膜封装层104进而薄化显示面板100的厚度的同时,简化显示面板100的制造工艺,且降低显示面板100的生产成本。

薄膜封装层104的厚度大于或等于100纳米且小于或等于1000纳米,以进一步地使薄膜封装层104薄化。例如,薄膜封装层104的厚度为300纳米、500纳米、600纳米、800纳米或者1000纳米。

在本实施例中,封装基板20为透明玻璃基板,但不限于此,封装基板20也可以为聚合物基板。

在本实施例中,框胶30包括紫外固化胶。框胶30的高度大于或等于100微米且小于或等于500微米。框胶30的宽度大于或等于8微米且小于或等于12微米。

另外,本申请还提供一种显示面板的制造方法,显示面板的制造方法包括如下步骤:

S101:提供一个发光基板半成品,发光基板半成品包括基板以及像素层,像素层包括像素定义层和发光堆叠结构,像素定义层设置于基板上,像素定义层包括像素开口,发光堆叠结构的至少部分设置于像素开口中。

具体地,如图2A所示,发光基板半成品200包括基板101

其中,驱动电路层102包括多个阵列排布的像素电路,每个像素电路包括薄膜晶体管和电容器等。

像素层103包括像素定义层1031和发光堆叠结构1032。发光堆叠结构1032包括依次叠置的阳极1033、阴极1034以及有机发光层1035,阳极1033设置于驱动电路层102上,且与驱动电路层102的薄膜晶体管电性连接。像素定义层1031对应阳极1033设置有像素开口1031a,像素定义层1031覆盖阳极1033的边缘和驱动电路层102,有机发光层1035设置于阳极1033上且位于像素开口1031a中,阴极1034设置于有机发光层1035和像素定义层1031上。

S102:在像素开口的发光堆叠结构上填充具有透光性的填充材料。

具体地,如图2B所示,在像素开口1031a中的发光堆叠结构1032上的阴极1034打印包括填充粒子1051以及溶剂的混合物,且使混合物在温度低于100摄氏度的条件下进行烘烤,以去除混合物中的溶剂,得到填充于像素开口1031a中的填充材料105。

S103:形成覆盖填充材料和像素定义层的薄膜封装层,得到发光基板。

具体地,如图2C所示,采用化学气相沉积形成覆盖填充材料105和像素定义层1031的薄膜封装层104,薄膜封装层104为无机层,得到发光基板10。

S104:提供封装基板,且采用框胶连接封装基板和发光基板。

具体地,如图2D所示,在发光基板10的四周上涂布框型的紫外固化胶,将封装基板20放置在框型的紫外固化胶上,框型的紫外固化胶经过紫外固化后形成框胶30,且框胶30粘接封装基板20与发光基板10,得到显示面板100。

可以理解的是,也可以在封装基板20的四周涂布框型的紫外固化胶,将发光基板10放置在框型的紫外固化胶上,框型的紫外固化胶经过紫外固化后形成框胶30,且框胶30粘接封装基板20与发光基板10。

本实施例显示面板的制造方法通过在像素开口中的发光堆叠结构上填充具有透光性的填充材料,且填充材料填充于像素开口中,以补偿像素开口所在区域发光堆叠结构与像素定义层除像素开口之外的部分存在的段差的同时,避免填充材料位于像素开口之外导致填充材料的填充厚度与发光堆叠结构的厚度之和大于像素定义层除像素开口之外的部分的厚度而产生段差,改善薄膜封装层在封装发光堆叠结构时由于段差大导致的无机膜层断裂问题,进而改善封装失效问题。而且,填充材料具有透光性,可以保证发光堆叠结构发出的可见光的出光效果,进而保证显示面板的显示效果。

以上实施例的说明只是用于帮助理解本申请的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例的技术方案的范围。