高粘含气饮品的灌装装置及灌装方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及饮品灌装技术领域,尤其涉及一种高粘含气饮品的灌装装置及灌装方法。

背景技术

由于高粘含气饮品具有粘稠度较高且充气后容易冒沫的特点,如果采用现有的等压灌装方式,会导致高粘含气饮品的灌装速度较慢,或者根本无法灌装;如果采用现有的非接触的压力灌装,会使得灌装瓶内的压力与储料罐内的压力变化较大,导致饮品冒沫严重,影响灌装效果。因此,现有的灌装方式无法同时兼顾高粘含气饮品的灌装速度和灌装效果的问题。

发明内容

本发明实施例提供了一种高粘含气饮品的灌装装置及灌装方法,以解决现有的灌装方式无法同时兼顾高粘含气饮品的灌装速度和灌装效果的问题。

第一方面,本发明实施例提供了一种高粘含气饮品的灌装装置,所述装置包括:储料罐、进料支路、回气支路、泄压支路、处理器、连接件和灌装瓶;

其中,所述连接件设置于所述灌装瓶的瓶口位置,用于将所述灌装瓶的内部腔室与外界隔离;

所述储料罐的底部和顶部各设置有第一开口和第二开口,所述储料罐通过所述第一开口与所述进料支路的第一端连通,所述储料罐通过所述第二开口与所述回气支路的第一端连通,所述进料支路的第二端和所述回气支路的第二端均通过所述连接件与所述灌装瓶的内部腔室连通,所述泄压支路与所述回气支路连通,用于对所述灌装瓶进行泄压;

所述处理器分别与所述进料支路、所述回气支路和所述泄压支路电连接,用于对所述进料支路、所述回气支路和所述泄压支路的导通状态进行控制,以对所述高粘含气饮品进行灌装。

可选地,所述进料支路包括进料管和第一控制阀,所述进料管的第一端通过所述第一开口与所述储料罐连通,所述进料管的第二端通过所述连接件与所述灌装瓶的内部腔室连通,所述第一控制阀设置于所述进料管上;

所述回气支路包括回气管和第二控制阀,所述回气管的第一端通过所述第二开口与所述储料罐连通,所述回气管的第二端通过所述连接件与所述灌装瓶的内部腔室连通,所述第二控制阀设置于所述回气管上;

所述泄压支路包括泄压管和第三控制阀,所述泄压管的第一端设置在所述第二控制阀和所述连接件之间的所述回气管上,并与所述回气管连通,所述泄压管的第二端与外界连通,所述第三控制阀设置于所述泄压管上;

所述第一控制阀、所述第二控制阀和所述第三控制阀均与所述处理器电连接。

可选地,所述连接件内设置有进料通道,所述进料通道包括相互贯通的锥形通道和柱形通道,所述锥形通道位于所述连接件的远离所述灌装瓶的一侧,所述柱形通道位于所述连接件的靠近所述灌装瓶的一侧;

所述进料管的第二端延伸至所述锥形通道,所述回气管的第二端依次贯穿所述锥形通道和所述柱形通道延伸至所述灌装瓶内。

可选地,所述回气管的第二端依次贯穿所述锥形通道和所述柱形通道延伸至所述灌装瓶的底部;或者

所述回气管的第二端设置有分液伞,所述分液伞的外周与所述灌装瓶的瓶身之间的间隙为0.5毫米至2毫米。

可选地,所述泄压管的直径小于所述回气管的直径,所述泄压管的第二端为0.3毫米至1毫米的开口。

可选地,所述装置还包括:灌装台和提升气缸;

其中,所述提升气缸设置在所述灌装台上,所述提升气缸与所述处理器电连接;

所述提升气缸用于对所述灌装瓶的水平高度进行调节。

第二方面,本发明实施例提供了一种高粘含气饮品的灌装方法,应用于如第一方面所述的高粘含气饮品的灌装装置,所述方法包括:

在所述灌装瓶与所述连接件密封连接的情况下,对所述回气支路进行控制,以使所述灌装瓶与所述储料罐之间的压力达到平衡;

控制所述泄压支路导通,并在所述灌装瓶与所述储料罐之间达到预设压力差的情况下,控制所述进料支路导通;

在所述进料支路的导通时长达到第一预设时长的情况下,控制所述进料支路和所述泄压支路关闭,其中,所述第一预设时长为所述灌装瓶内的高粘含气饮品达到预设高度所需的时长。

可选地,在所述灌装瓶与所述连接件密封连接的情况下,对所述回气支路进行控制,以使所述灌装瓶与所述储料罐之间的压力达到平衡,包括:

在所述灌装瓶与所述连接件密封连接的情况下,控制所述回气支路导通;

当所述回气支路的导通时长达到第二预设时长时,关闭所述回气支路,其中,所述第二预设时长为所述灌装瓶与所述储料罐之间的压力达到平衡所需的时长。

可选地,在所述进料支路的导通时长达到第一预设时长的情况下,控制所述进料支路和所述泄压支路关闭之后,所述方法还包括:

在所述进料支路和所述泄压支路的关闭时长达到第三预设时长的情况下,控制所述泄压支路导通,其中,所述第三预设时长为所述灌装瓶内的高粘含气饮品静置所需的时长;

在所述泄压支路的导通时间达到第四预设时长的情况下,控制所述灌装瓶与所述连接件脱离,其中,所述第四预设时长为所述灌装瓶内的压力泄压至与大气压平衡所需的时长。

可选地,所述高粘含气饮品的含气量的取值范围为1.5GV至3.0GV,所述高粘含气饮品的粘度的取值范围为10厘泊至300厘泊。

在本发明实施例中,该高粘含气饮品的灌装装置包括:储料罐、进料支路、回气支路、泄压支路、处理器、连接件和灌装瓶;其中,所述连接件设置于所述灌装瓶的瓶口位置,用于将所述灌装瓶的内部腔室与外界隔离;所述储料罐的底部和顶部各设置有第一开口和第二开口,所述储料罐通过所述第一开口与所述进料支路的第一端连通,所述储料罐通过所述第二开口与所述回气支路的第一端连通,所述进料支路的第二端和所述回气支路的第二端均通过所述连接件与所述灌装瓶的内部腔室连通,所述泄压支路与所述回气支路连通;所述处理器分别与所述进料支路、所述回气支路和所述泄压支路电连接,用于对所述进料支路、所述回气支路和所述泄压支路的导通状态进行控制,以对所述高粘含气饮品进行灌装。由此,在灌装高粘含气饮品时,可以通过连接件将灌装瓶与外界进行隔离,并通过处理器对进料支路、回气支路和泄压支路的导通顺序和导通时长进行控制,以使得灌装过程中灌装瓶与储料罐之间存在一定的压力差,这样,高粘含气饮品可以在重力和压力的共同作用下灌装进灌装瓶中,从而提高了灌装速度。另外,由于采用这种方式,可以控制灌装瓶与储料罐之间压力差在一个较小的范围,因而当高粘含气饮品从储料罐灌装至灌装瓶内后,高粘含气饮品中的二氧化碳气体并不会大量逸出,因而可以较少泡沫的出现,提高灌装效果。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获取其他的附图。

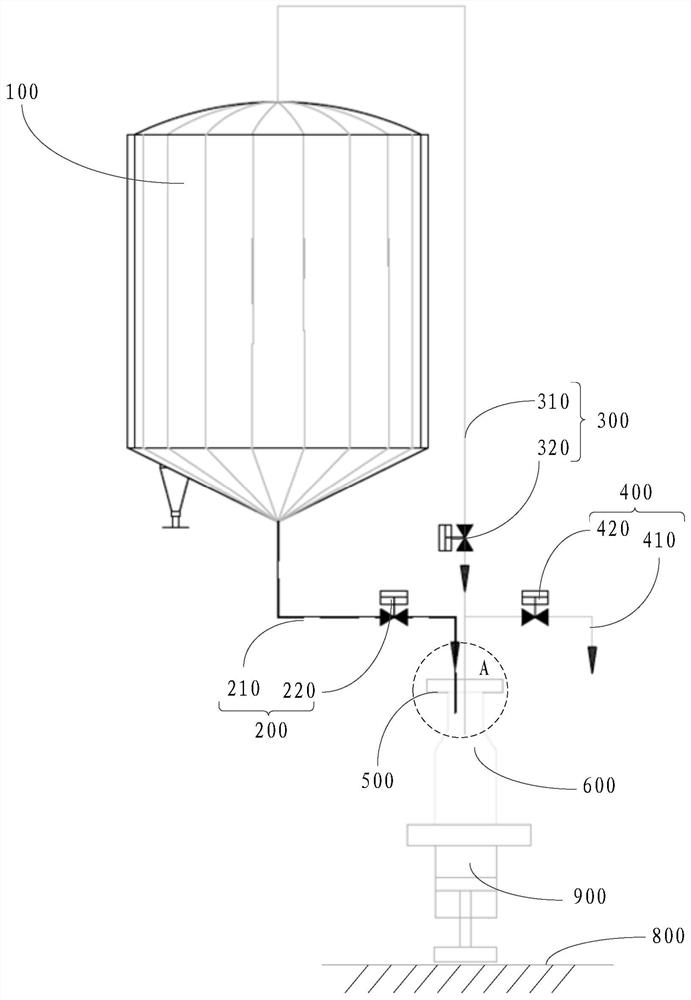

图1为本发明实施例提供的高粘含气饮品的灌装装置的结构示意图;

图2为本申请实施例提供的高粘含气饮品的灌装装置在位置A处的结构放大图;

图3为本申请实施例提供的高粘含气饮品的灌装方法的流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获取的所有其他实施例,都属于本发明保护的范围。

除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

参见图1,图1为本发明实施例提供的高粘含气饮品的灌装装置的结构示意图。如图1所示,该高粘含气饮品的灌装装置包括:储料罐100、进料支路200、回气支路300、泄压支路400、处理器(图中未示出)、连接件500和灌装瓶600;

其中,连接件500设置于灌装瓶600的瓶口位置,用于将灌装瓶600的内部腔室与外界隔离;

储料罐100的底部和顶部各设置有第一开口和第二开口,储料罐100通过第一开口与进料支路200的第一端连通,储料罐100通过第二开口与回气支路300的第一端连通,进料支路200的第二端和回气支路300的第二端均通过连接件500与灌装瓶600的内部腔室连通,泄压支路400与回气支路300连通,用于对灌装瓶600进行泄压;

处理器分别与进料支路200、回气支路300和泄压支路400电连接,用于对进料支路200、回气支路300和泄压支路400的导通状态进行控制,以对高粘含气饮品进行灌装。

具体地,上述储料罐100用于盛放待罐装的高粘含气饮品,为保证待罐装的高粘含气饮品中的二氧化碳气体不会逸出,该储料罐100内的气压需要维持在预设的高压状态。上述进料支路200设置在储料罐100与灌装瓶600之间,用于将储料罐100内的高粘含气饮品输送至灌装瓶600内。该进料支路200与储料罐100底部开设的第一开口连通,这样可以保证储料罐100底部的高粘含气饮品能够流入至进料支路200中。上述回气支路300设置在储料罐100与灌装瓶600之间,用于实现储料罐100与灌装瓶600之间的气压平衡。该回气支路300与储料罐100顶部开设的第二开口连通,这样可以保证储料罐100内的高粘含气饮品较多时,仍能够从储料罐100向灌装瓶600内输送气体,以提高灌装瓶600内的气压。上述泄压支路400设置在回气支路300的侧壁上,并与回气支路300连通,这样,灌装瓶600内的气体可以依次通过回气支路300、泄压支路400排放至大气中,以实现灌装瓶600的泄压。

上述连接件500可以用于对进料支路200和回气支路300进行固定连接和限位,并将进料支路200和回气支路300分别与灌装瓶600的内部腔室连通。其中,灌装瓶600与连接件500可移动连接,当需要进行灌装时,可以将灌装瓶600向连接件500靠拢,以使连接件500设置在灌装瓶600的瓶口位置,让灌装瓶600的内部腔室与外界隔离;当灌装结束后,可以将灌装瓶600向远离连接件500的方向移动,以使连接件500与灌装瓶600的瓶口脱离开来,更换新的灌装瓶600进行灌装。该灌装瓶600可以采用聚对苯二甲酸乙二醇酯(Plythyleneterephthalate,简称PET)瓶或者两片罐等,本申请不做具体限定。

上述处理器分别与进料支路200、回气支路300和泄压支路400电连接,可以分别对进料支路200、回气支路300和泄压支路400的导通顺序和导通时间进行控制,以使该灌装装置能够满足高粘含气饮品所需的灌装条件。

在本实施例中,在灌装高粘含气饮品时,可以通过连接件500将灌装瓶600与外界进行隔离,并通过处理器对进料支路200、回气支路300和泄压支路400的导通顺序和导通时长进行控制,以使得灌装过程中灌装瓶600与储料罐100之间存在一定的压力差,这样,高粘含气饮品可以在重力和压力的共同作用下灌装进灌装瓶600中,从而提高了灌装速度。另外,由于采用这种方式,可以控制灌装瓶600与储料罐100之间压力差在一个较小的范围,因而当高粘含气饮品从储料罐100灌装至灌装瓶600内后,高粘含气饮品中的二氧化碳气体并不会大量逸出,因而可以减少冒沫现象,提高灌装效果。

进一步地,进料支路200包括进料管210和第一控制阀220,进料管210的第一端通过第一开口与储料罐100连通,进料管210的第二端通过连接件500与灌装瓶600的内部腔室连通,第一控制阀220设置于进料管210上;

回气支路300包括回气管310和第二控制阀320,回气管310的第一端通过第二开口与储料罐100连通,回气管310的第二端通过连接件500与灌装瓶600的内部腔室连通,第二控制阀320设置于回气管310上;

泄压支路400包括泄压管410和第三控制阀420,泄压管410的第一端设置在第二控制阀320和连接件500之间的回气管310上,并与回气管310连通,泄压管410的第二端与外界连通,第三控制阀420设置于泄压管410上;

第一控制阀220、第二控制阀320和第三控制阀420均与处理器电连接。

在一实施例中,进料支路200包括进料管210和第一控制阀220,处理器与第一控制阀220电连接,通过控制第一控制阀220的开关状态对进料管210的导通状态进行控制,由此实现对高粘含气饮品的输送的控制。回气支路300包括回气管310和第二控制阀320,处理器与第二控制阀320电连接,通过控制第二控制阀320的开关状态对回气管310的导通状态进行控制,由此实现对灌装瓶600的升压控制。泄压支路400包括泄压管410和第三控制阀420,处理器与第三控制阀420电连接,通过控制第三控制阀420的开关状态对泄压管410的导通状态进行控制,由此实现对灌装瓶600的泄压控制。这样,只需要通过处理器对第二控制阀320和第三控制阀420进行控制,即可完成对灌装瓶600内的气压的调整,使其达到高粘含气饮品的灌装要求,进而控制第一控制阀220对高粘含气饮品进行灌装。

参见图2,图2为本申请实施例提供的高粘含气饮品的灌装装置在位置A处的结构放大图。如图2所示,连接件500内设置有进料通道510,进料通道510包括相互贯通的锥形通道5101和柱形通道5102,锥形通道5101位于连接件500的远离灌装瓶600的一侧,柱形通道5102位于连接件500的靠近灌装瓶600的一侧;

进料管210的第二端延伸至锥形通道5101,回气管310的第二端依次贯穿锥形通道5101和柱形通道5102延伸至灌装瓶600内。

在一实施例中,上述锥形通道5101为上端开口较大,下端开口较小的通道,该锥形通道5101位于柱形通道5102的上端。进料管210的第二端可以延伸至与该锥形通道5101的上端开口齐平的位置,也可以延伸至该锥形通道5101的内部,本实施例不做具体限定。为了防止高粘含气饮品从进料管210的第二端流入锥形通道5101时会产生飞溅,可以将进料管210的第二端延伸至锥形通道5101的内壁处,以使高粘含气饮品可以沿着锥形通道5101的内壁往下滑。上述回气管310的第二端可以依次贯穿锥形通道5101和柱形通道5102延伸至灌装瓶600内,这样,回气管310可以起到较好的引流作用,将流入锥形通道5101内的高粘含气饮品,顺着回气管310的外壁继续往下流入至灌装瓶600内。

进一步地,回气管310的第二端依次贯穿锥形通道5101和柱形通道5102延伸至灌装瓶600的底部;或者

回气管310的第二端设置有分液伞700,分液伞700的外周与灌装瓶600的瓶身之间的间隙为0.5毫米至2毫米。

在一实施例中,该回气管310的第二端可以延伸至灌装瓶600的底部,这样,从进料通道510流入的高粘含气饮品可以沿着回气管310的外壁流入至灌装瓶600的底部,不会因为回气管310与灌装瓶600底部的高度差,导致高粘含气饮品发生溅落而产生冒沫的情况。

作为另一种实施方式,还可以在回气管310的第二端设置分液伞700,该分液伞700的外边缘与灌装瓶600瓶身的内壁之间的存在较小的间隙,这样,流入至分液伞700的高粘含气饮品会与灌装瓶600瓶身的内壁接触,并沿着灌装瓶600瓶身的内壁往下流入至灌装瓶600底部。这样,也可以避免高粘含气饮品发生溅落而产生冒沫的情况。

需要说明的是,分液伞700的外周与灌装瓶600的瓶身之间的间隙可以为0.5毫米至2毫米的范围内,本申请不做具体限定。在一实施例中,可以设置间隙的大小为1毫米,这样不仅可以较好地使分液伞700上的高粘含气饮品能够顺着灌装瓶600瓶身的内壁下滑,还可以保证高粘含气饮品有较高的流动速度。

进一步地,泄压管410的直径小于回气管310的直径,泄压管410的第二端为0.3毫米至1毫米的开口。

在一实施例中,泄压管410的直径可以小于回气管310的直径,这样不仅可以较好的将泄压管410设置在回气管310的侧壁上,而且可以使得泄压管410即使在导通状态下,其泄压的速度也比较慢。具体而言,该泄压管410的直径可以大于或等于泄压管410第二端的开口大小,其中,泄压管410的第二端的开口大小为0.3毫米至1毫米,这样可以进一步减小泄压管410内气体的泄压速度。

继续参见图1,该高粘含气饮品的灌装装置还包括:灌装台800和提升气缸900;

其中,提升气缸900设置在灌装台800上,提升气缸900与处理器电连接;

提升气缸900用于对灌装瓶600的水平高度进行调节。

在一实施例中,提升气缸900设置在灌装台800上,灌装瓶600设置在提升气缸900上。在灌装前,需要通过处理器控制提升气缸900上升,进而推动灌装瓶600上升,直到灌装瓶600达到与连接件500相接触的水平高度。在完成灌装后,可以通过处理器控制提升气缸900下降,进而带动灌装瓶600下降,以使灌装瓶600与连接件500脱离,方便对提升气缸900上灌装瓶600进行更换,并继续灌装。

除此之外,本申请实施例还提供一种高粘含气饮品的灌装方法。参见图3,图3为本申请实施例提供的高粘含气饮品的灌装方法的流程图。如图3所示,该高粘含气饮品的灌装方法,可以包括如下步骤:

步骤301、在灌装瓶600与连接件500密封连接的情况下,对回气支路300进行控制,以使灌装瓶600与储料罐100之间的压力达到平衡。

具体地,可以在灌装瓶600与连接件500密封连接的情况下,通过处理器控制回气支路300处于导通状态,从而将储料罐100内的高压气体导入至灌装瓶600内,不断提升灌装瓶600内的气压,当灌装瓶600内的气压与储料罐100内的气压相同时,可以通过处理器控制该回气支路300关闭。

步骤302、控制泄压支路400导通,并在灌装瓶600与储料罐100之间达到预设压力差的情况下,控制进料支路200导通。

在该步骤中,可以通过处理器控制泄压支路400处于导通状态,这样,就可以通过泄压支路400将灌装瓶600内的气体缓慢排放至大气中,以使灌装瓶600与储料罐100之间形成压力差。当灌装瓶600与储料罐100之间的压力差达到预设压力差时,可以通过处理器控制进料支路200导通,这样,储料罐100内的高粘含气饮品即可在重力和预设压力差的共同作用下,从进料支路200流入至灌装瓶600内。需要说明的是,在通过进料支路200持续进料的过程中,泄压支路400保持导通状态,以使灌装瓶600与储料罐100之间持续存在预设压力差。

步骤303、在进料支路200的导通时长达到第一预设时长的情况下,控制进料支路200和泄压支路400关闭,其中,第一预设时长为灌装瓶600内的高粘含气饮品达到预设高度所需的时长。

具体地,上述第一预设时长是指灌装瓶600内的高粘含气饮品达到预设高度所需的时长,具体可以根据实际需要进行设置,本申请不做限定。当灌装瓶600内的高粘含气饮品达到预设高度时,表示该灌装瓶600内的高粘含气饮品灌装结束。此时,可以通过处理器控制进料支路200和泄压支路400处于关闭状态。

在一实施例中,在灌装高粘含气饮品时,可以通过处理器对进料支路200、回气支路300和泄压支路400的导通顺序和导通时长进行控制,以使得灌装过程中灌装瓶600与储料罐100之间存在一定的压力差,这样,高粘含气饮品可以在重力和压力的共同作用下灌装进灌装瓶600中,从而提高了灌装速度。另外,由于采用这种方式,可以控制灌装瓶600与储料罐100之间压力差在一个较小的范围,因而当高粘含气饮品从储料罐100灌装至灌装瓶600内后,高粘含气饮品中的二氧化碳气体并不会大量逸出,因而可以较少泡沫的出现,提高灌装效果。

进一步地,上述步骤301、在灌装瓶600与连接件500密封连接的情况下,对回气支路300进行控制,以使灌装瓶600与储料罐100之间的压力达到平衡,可以包括如下步骤:

在灌装瓶600与连接件500密封连接的情况下,控制回气支路300导通;

当回气支路300的导通时长达到第二预设时长时,关闭回气支路300,其中,第二预设时长为灌装瓶600与储料罐100之间的压力达到平衡所需的时长。

具体地,上述第二预设时长是指灌装瓶600与储料罐100之间的压力达到平衡所需的时长,具体可以根据实际情况进行设置,本申请不做限定。

在本实施例中,可以通过处理器先控制回气支路300导通,以使储料罐100中的高压气体流入至灌装瓶600内,以此来提升灌装瓶600内的气压。当回气支路300的导通时长达到第二预设时长时,灌装瓶600与储料罐100之间的压力达到平衡,此时可以通过处理器控制回气支路300关闭。这样,在后续开启泄压支路400时,只会降低灌装瓶600内的气压,以此在储料罐100和灌装瓶600之前形成预设压力差。

进一步地,在步骤303、在进料支路200的导通时长达到第一预设时长的情况下,控制进料支路200和泄压支路400关闭之后,该方法还包括如下步骤:

在进料支路200和泄压支路400的关闭时长达到第三预设时长的情况下,控制泄压支路400导通,其中,第三预设时长为灌装瓶600内的高粘含气饮品静置的时长;

在泄压支路400的导通时间达到第四预设时长的情况下,控制灌装瓶600与连接件500脱离,其中,第四预设时长为灌装瓶600内的压力泄压至与大气压平衡所需的时长。

具体地,上述第三预设时长是指灌装瓶600内的高粘含气饮品静置的时长,上述第四预设时长为灌装瓶600内的压力泄压至与大气压平衡所需的时长,具体可以根据实际需要进行设置,本申请不做限定。

在本实施例中,可以在灌装瓶600内的高粘含气饮品达到预设高度的情况下,关闭所有支路,以使灌装瓶600内的高粘含气饮品能够静置第三预设时间,使得灌装过程中可能产生的轻微泡沫能够消散掉。此后再通过控制器控制泄压支路400导通,将灌装瓶600剩余空间内的高压气体泄压至与大气平衡。这样,在将灌装瓶600与连接件500脱离时,不会由于灌装瓶600内的压力过高,而使灌装瓶600内的饮品喷溅出来。

进一步地,高粘含气饮品的含气量的取值范围为1.5GV至3.0GV,高粘含气饮品的粘度的取值范围为10厘泊至300厘泊。

需要说明的是,本申请实施例中的高粘含气饮品的含气量可以在1.5GV至3.0GV的范围内,其中,单位GV表示重量/体积,即单位体积的饮品中含有的二氧化碳的重量。该高粘含气饮品的粘度可以在10厘泊至300厘泊的范围内。而上述实施例中的灌装装置可以适用于上述高粘含气饮品的灌装。

在实际应用时,可以在灌装前,将灌装瓶600由下方的提升气缸900托起,使灌装瓶600的瓶口与连接件500接触,将灌装瓶600的内部腔室与外界隔离。这时,将第二控制阀320打开,通过回气管310将储料罐100中的二氧化碳气体充入灌装瓶600内,对灌装瓶600进行压力提升。当灌装瓶600与储料罐100内的压力达到平衡时,两者的压力值通常在1至5公斤压力,此时将当第二控制阀320关闭,并将第三控制阀420打开,灌装瓶600内的压力大于大气压,灌装瓶600内的压力就会沿泄压管410排出,由于泄压管410的末端是0.3毫米至1毫米的小孔,所以灌装瓶600内的压力会缓慢释放降低。这样在储料罐100和灌装瓶600内就形成了压力差。当储料罐100和灌装瓶600之间达到预设压力差时,将第一控制阀220打开,在重力和压力差的作用下,高粘含气饮品将会顺着进料管210流入灌装瓶600内。相比现有的等压灌装方式只靠重力作用,本申请中的灌装方式可以在重力和压力差的共同作用下灌装,因而本申请的灌装速度会快很多,同时,由于高粘含气饮品从储料罐100流至灌装瓶600的过程中压力变化小,不会导致溶解在饮品中的碳酸波动,造成冒沫严重。因而,采用这种灌装方式,可以同时兼顾高粘含气饮品的灌装速度和灌装效果的问题。

本发明实施例还提供一种可读存储介质,可读存储介质上存储程序或指令,程序或指令被处理器执行时实现上述高粘含气饮品的灌装方法实施例的各个过程,且能达到相同的技术效果,为避免重复,这里不再赘述。其中,的计算机可读存储介质,如只读存储器(Read-Only Memory,简称ROM)、随机存取存储器(Random Access Memory,简称RAM)、磁碟或者光盘等。

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如ROM/RAM、磁碟、光盘)中,包括若干指令用以使得一台终端(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本发明各个实施例的方法。

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本发明的保护之内。