一种桶装流体智能包装系统

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及桶体涂料包装技术领域,具体为一种桶装流体智能包装系统。

背景技术

涂料,指涂布于物体表面在一定的条件下能形成薄膜而起保护、装饰或其他特殊功能(绝缘、防锈、防霉、耐热等)的一类液体或固体材料。因早期的涂料大多以植物油为主要原料,故又称作油漆。现在合成树脂已取代了植物油,故称为涂料。涂料并非液态,粉末涂料是涂料品种一大类。

涂料生产完成之后,通常需要通过桶体对其进行包装,现常见的智能化包装系统如下:首先,由智能分桶机对空桶进行单个分桶,并使其随着通底部的传送带进行输送,在输送的过程中自动对空桶表面进行贴上标签,其次,当空桶到达对应的灌装机下方时,涂料自动流向桶体内部,当达到预定重量时,灌装机将自动停止供料,并驱动桶体再次在传送带上移动,最终桶体会由传送带上方的压盖机对桶盖,进行下盖和压盖等工序,再通过缠绕膜机包装完成;然而,一般由灌装机在进行灌装时,其出料筒多是位于空桶的中心部位进行涂料的排放,当需要单个灌装的涂料较多时,持续垂直向下排出的涂料易与桶中已有的涂料相互碰撞,进而可能形成多个涂料气泡漂浮于涂料表面,在自动化的包装系统中,粘稠的气泡可能会被工作人员忽视,由于一般的涂料的质地均较为粘稠,这使得鼓泡具有一定的韧性并不易自然破裂,包装完成后将可能降低涂料的使用质量。为此,我们提出一种桶装流体智能包装系统。

发明内容

本发明的目的在于提供一种桶装流体智能包装系统,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种桶装流体智能包装系统,包括灌装机,所述灌装机的一侧设有底座,所述底座的上方设有传送带,所述传送带的上方设有供涂料承装的桶体,所述传送带的一侧设有对桶体的外壁进行贴标签的贴签机,所述传送带的一侧还设有将叠放的桶体分开的分桶机,所述传送带的一侧还设有对桶体端口部进行封盖的压盖机,所述灌装机的一侧设有出料筒,所述出料筒的外部设有对桶体内的气泡进行搅动的搅拌组件。

优选的,所述搅拌组件包括位于出料筒外部的锥齿轮一,所述锥齿轮一的内部设有搅拌杆,所述锥齿轮一的内部设有供搅拌杆上下滑动的方孔,方孔的宽度大于搅拌杆的直径,这使得搅拌杆在锥齿轮一内部上下移动时,具有一定缓冲性能。

优选的,所述出料筒的内部设有驱动搅拌杆在灌装中,对桶体内部的气泡进行搅动的驱动组件,所述驱动组件包括连接板,所述连接板的顶部设有弹簧,所述弹簧的一端与出料筒固定连接,所述连接板的底部设有连接块,所述连接块的一端设有内筒,所述内筒位于出料筒的内部,所述出料筒包括供连接块滑动的竖槽,所述连接块的一侧设有U型杆,所述U型杆的一端设有齿条,由于U型杆自身特殊的造型,使得其不会与下方的锥齿轮二发生抵挡,并进一步使齿条顺利的进入盖体内部的插槽内,所述齿条的一侧设有齿轮,所述齿轮的内部设有固定轴,所述固定轴的外部设有与锥齿轮一相互啮合的锥齿轮二,所述固定轴的外部还设有固定块。

优选的,所述出料筒的外部设有抵挡块,所述搅拌杆包括圆球部,所述抵挡块包括弧形滑槽,所述圆球部位于抵挡块的弧形滑槽的内部,所述搅拌杆还包括槽口,所述槽口与弧形滑槽的底部相互抵挡,可利用搅拌组件和驱动组件相互配合,搅拌杆可对桶体已经灌装完毕的涂液进行打破,同时也可使部分位于中心的涂液向桶体四周扩散,在降低桶体内气泡产生的同时,也加强了桶体内涂料的均匀程度,提高了涂料的后续使用质量。

优选的,所述抵挡块的底部造型呈逐渐下降的弧面,所述弧形滑槽的内壁顶部始终与圆球部的顶面相互接触。

优选的,所述出料筒的外部设有对桶体的开口部位进行遮挡的盖体,所述盖体的直径大于桶体的直径,盖体位于桶体端口的正上方,在持续向桶体内注入涂料的过程中,可防止一部分涂料相互碰撞而向外飞溅,减少了包装过程中涂料的浪费,也有利于对桶体周边包装环境的保护。

优选的,所述盖体的内部设有供搅拌杆滑动的弧形槽,所述搅拌杆的外部设有连接件,所述连接件的一端设有外筒,所述外筒的底端设有刮片。

优选的,所述刮片的侧面为向下倾斜的斜面,所述刮片包括突出部,所述突出部位于出料筒底端的一侧,在搅拌杆在随锥齿轮一的转动下,在弧形槽内部进行滑动时,搅拌杆也将带动连接件与外筒在出料筒的外部进行转动,进而可使侧面呈斜面的刮片对出料筒表面可能粘有的涂料进行刮除,并最终从刮片的斜面重新流入桶体内部,同时位于刮片底部的突出部也会对出料筒端口部位的涂料进行有效抹除,并且伴随着搅拌杆的二次复位,刮片与突出部将会对反复对出料筒的表面进行清理,以提高在涂料包装过程中对涂料的利用率。

优选的,所述盖体的内部设有供齿条插入的插槽。

与现有技术相比,本发明的有益效果是:

1、本发明中,当桶体到达出料筒的中心部位且进行自动灌装时,位于出料筒内部的涂料将会对其内部的内筒的顶面进行抵挡,进而可使内筒外部的连接块同时下降,下降的连接块将会带动与其固定连接的U型杆和齿条同时下降,在下降的途中,由于U型杆自身特殊的造型,使得其不会与下方的锥齿轮二发生抵挡,并进一步使齿条顺利的进入盖体内部的插槽内,与此同时,下降的齿条将会带动与其相互啮合的齿轮进行转动,进一步地,转动的齿轮将会带动锥齿轮二和锥齿轮一相互啮合传动,使得位于锥齿轮一内部的搅拌杆随自身共同沿出料筒的外部进行转动,同时,在锥齿轮一转动的过程中,位于弧形滑槽内部的圆球部的端部将与弧形滑槽进行抵挡,并在抵挡块倾斜面的作用下,逐渐使搅拌杆在随锥齿轮一转动的同时,也向下方进行滑动,并且当搅拌杆滑动至抵挡块内部弧形滑槽的另一端时,搅拌杆的槽口部位将会与弧形滑槽的底面相互抵挡,并带动搅拌杆继续向上抬升,使搅拌杆又将回归到初始高度,此过程中均可对桶体内可能形成的气泡进行打破和搅匀;另一方面,当桶体内已经注满至预定的涂料重量时,灌装机内部的出料开关关闭,位于出料筒内部的内筒将会在弹簧的弹力作用下,复位至原位,这使得齿轮与齿条将再次进行反向啮合传动,进而让搅拌杆向初始位置进行滑动复位,此过程中,搅拌杆可对桶体已经灌装完毕的涂液进行打破,同时也可使部分位于中心的涂液向桶体四周扩散,在降低桶体内气泡产生的同时,也加强了桶体内涂料的均匀程度,从整体上提高了涂料的后续使用质量。

2、本发明中,在搅拌杆在随锥齿轮一的转动下,在弧形槽内部进行滑动时,搅拌杆也将带动连接件与外筒在出料筒的外部进行转动,进而可使侧面呈斜面的刮片对出料筒表面可能粘有的涂料进行刮除,并最终从刮片的斜面重新流入桶体内部,同时位于刮片底部的突出部也会对出料筒端口部位的涂料进行有效抹除,并且伴随着搅拌杆的二次复位,刮片与突出部将会对反复对出料筒的表面进行清理,以提高在涂料包装过程中对涂料的利用率。

附图说明

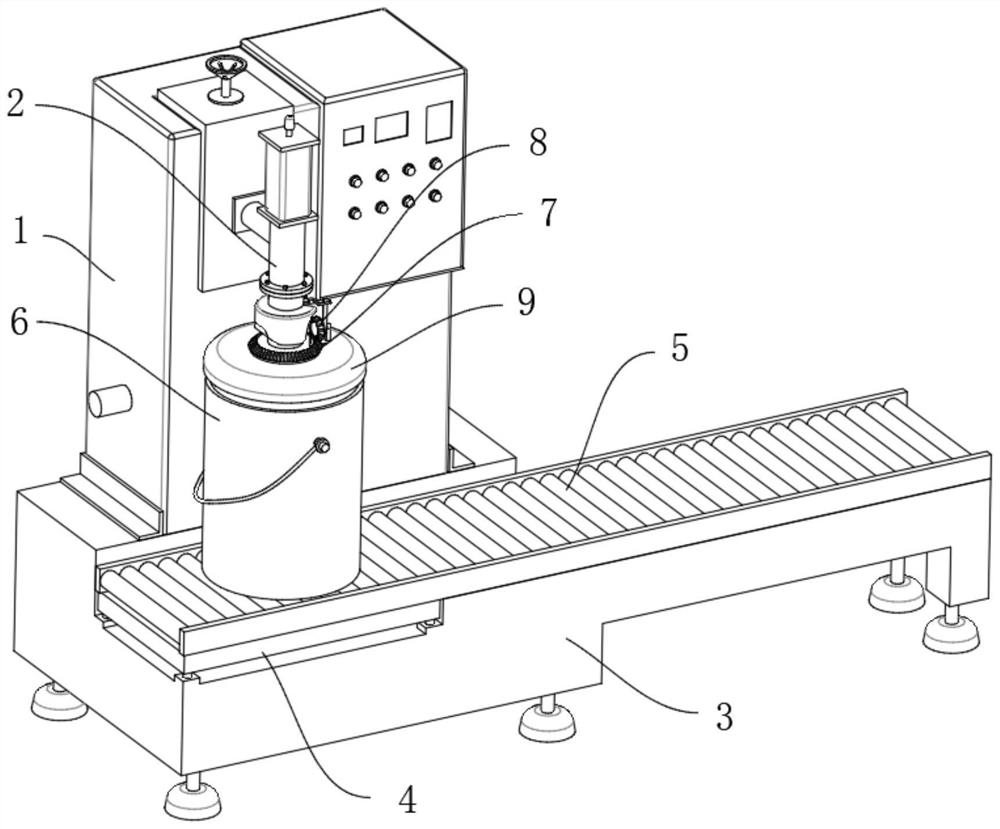

图1为本发明整体结构示意图;

图2为本发明另一角度结构示意图;

图3为本发明图2中A区域结构放大图;

图4为本发明驱动组件结构剖视图;

图5为本发明图4中B区域结构放大图;

图6为本发明搅拌组件结构示意图;

图7为本发明图6中C区域结构放大图;

图8为本发明中抵挡块结构剖视图;

图9为本发明图8中D区域结构放大图;

图10为本发明局部结构示意图;

图11为本发明图10中E区域结构放大图;

图12为现有技术涂料包装流程图。

图中:1-灌装机;2-出料筒;21-竖槽;3-底座;4-压力感应器;5-传送带;6-桶体;7-搅拌组件;8-驱动组件;9-盖体;91-弧形槽;10-插槽;11-抵挡块;111-弧形滑槽;12-刮片;121-突出部;13-外筒;14-连接件;15-分桶机;16-贴签机;17-压盖机;18-龙门码垛;19-缠绕膜机;71-锥齿轮一;72-搅拌杆;721-槽口;722-圆球部;73-方孔;81-连接板;82-弹簧;83-连接块;84-U型杆;85-齿条;86-齿轮;87-锥齿轮二;88-固定轴;89-固定块;810-内筒。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-12,本发明提供一种技术方案:一种桶装流体智能包装系统,本方案解决了现有的从出料口持续流出的涂料与桶内涂料发生碰撞而产生较多气泡,并最终影响包装后的涂料使用质量问题,本方案针对上述问题进行相应的改进,包括灌装机1,灌装机1的一侧设有底座3,底座3的上方设有传送带5,传送带5的底部设有压力感应器4,传送带5的上方设有供涂料承装的桶体6,当桶体6在传送带5上位移至压力感应器4的上方时,桶体6会自动停下并自动进行灌装,待压力感应器4检测到桶体6总重量达到额定重量时,灌装机1的出料效果将自动关闭,并驱动传送带5继续进行传送,传送带5的一侧设有对桶体6的外壁进行贴标签的贴签机16,传送带5的一侧还设有将叠放的桶体6分开的分桶机15,传送带5的一侧还设有对桶体6端口部进行封盖的压盖机17,由压盖机17封盖之后,桶体6将经由传送带5一侧的龙门码垛18进行码垛处理,并最终通过缠绕膜机19进行包装,以上均为现有技术中存在的包装流程,灌装机1的一侧设有出料筒2,出料筒2的外部设有对桶体6的开口部位进行遮挡的盖体9,盖体9与出料筒2固定连接,盖体9的直径大于桶体6的直径,盖体9位于桶体6端口的正上方,在持续向桶体6内注入涂料的过程中,可防止一部分涂料相互碰撞而向外飞溅,减少了包装过程中涂料的浪费,也有利于对桶体6周边包装环境的保护,出料筒2的外部设有对桶体6内的气泡进行搅动的搅拌组件7;本方案中的搅拌组件7包括位于出料筒2外部的锥齿轮一71,锥齿轮一71位于盖体9的上方并与出料筒2转动连接,锥齿轮一71的内部设有搅拌杆72,锥齿轮一71的内部设有供搅拌杆72上下滑动的方孔73,搅拌杆72贯穿锥齿轮一71和盖体9,并且可在锥齿轮一71和盖体9的内部自由上下滑动;

进一步地,出料筒2的内部设有驱动搅拌杆72在灌装中,对桶体6内部的气泡进行搅动的驱动组件8,驱动组件8包括连接板81,连接板81的顶部设有弹簧82,弹簧82的一端与出料筒2固定连接,弹簧82的另一端与连接板81固定连接,连接板81的底部设有连接块83,连接块83的一侧与连接板81固定连接,连接块83的一端设有内筒810并与其固定连接,内筒810位于出料筒2的内部,内筒810可在出料筒2的内部自由滑动,出料筒2包括供连接块83滑动的竖槽21,连接块83的一侧设有U型杆84,U型杆84的一端设有齿条85,U型杆84的两端分别与连接块83和齿条85固定连接,齿条85的一侧设有齿轮86,齿条85与齿轮86相互啮合传动,盖体9的内部设有供齿条85插入的插槽10,齿轮86的内部设有固定轴88,固定轴88的外部设有与锥齿轮一71相互啮合的锥齿轮二87,锥齿轮二87的一侧与齿轮86固定连接,并且锥齿轮二87和齿轮86同时与固定轴88转动连接,固定轴88的外部还设有固定块89,固定块89的一端与盖体9固定连接,固定块89与固定轴88转动连接,出料筒2的外部设有抵挡块11,抵挡块11与出料筒2固定连接,搅拌杆72包括圆球部722,抵挡块11包括弧形滑槽111,圆球部722位于抵挡块11的弧形滑槽111的内部,搅拌杆72还包括槽口721,槽口721与弧形滑槽111的底部相互抵挡,抵挡块11的底部造型呈逐渐下降的弧面,弧形滑槽111的内壁顶部始终与圆球部722的顶面相互接触;

当桶体6到达出料筒2的中心部位且进行自动灌装时,位于出料筒2内部的涂料将会对其内部的内筒810的顶面进行抵挡,进而可使内筒810外部的连接块83同时下降,连接板81将随连接块83下降,弹簧82将处于拉伸状态,下降的连接块83将会带动与其固定连接的U型杆84和齿条85同时下降,在下降的途中,由于U型杆84自身特殊的造型,使得其不会与下方的锥齿轮二87发生抵挡,并进一步使齿条85顺利的进入盖体9内部的插槽10内,与此同时,下降的齿条85将会带动与其相互啮合的齿轮86进行转动,进一步地,转动的齿轮86将会带动锥齿轮二87和锥齿轮一71相互啮合传动,使得位于锥齿轮一71内部的搅拌杆72随自身共同沿出料筒2的外部进行转动,同时,在锥齿轮一71转动的过程中,位于弧形滑槽111内部的圆球部722的端部将与弧形滑槽111进行抵挡,并在抵挡块11倾斜面的作用下,逐渐使搅拌杆72在随锥齿轮一71转动的同时,也向下方进行滑动,并且当搅拌杆72滑动至抵挡块11内部弧形滑槽111的另一端时,搅拌杆72的槽口721部位将会与弧形滑槽111的底面相互抵挡,并带动搅拌杆72继续向上抬升,使搅拌杆72又将回归到初始高度,此过程中均可对桶体6内可能形成的气泡进行打破和搅匀;另一方面,当桶体6内已经注满至预定的涂料重量时,灌装机1内部的出料开关关闭,位于出料筒2内部的内筒810将会在弹簧82的弹力作用下,复位至原位,这使得齿轮86与齿条85将再次进行反向啮合传动,进而让搅拌杆72向初始位置进行滑动复位,此过程中,搅拌杆72可对桶体6已经灌装完毕的涂液进行打破,同时也可使部分位于中心的涂液向桶体6四周扩散,在降低桶体6内气泡产生的同时,也加强了桶体6内涂料的均匀程度,从整体上提高了涂料的后续使用质量。

此外,本方案中的盖体9的内部设有供搅拌杆72滑动的弧形槽91,搅拌杆72的外部设有连接件14,搅拌杆72与连接件14滑动连接并且可在其内部自由转动,连接件14的一端设有外筒13并与其固定连接,外筒13与出料筒2转动连接,外筒13的底端设有刮片12,刮片12的一端与外筒13固定连接,刮片12的侧面为向下倾斜的斜面,刮片12包括突出部121,突出部121位于出料筒2底端的一侧;

在搅拌杆72在随锥齿轮一71的转动下,在弧形槽91内部进行滑动时,搅拌杆72也将带动连接件14与外筒13在出料筒2的外部进行转动,进而可使侧面呈斜面的刮片12对出料筒2表面可能粘有的涂料进行刮除,并最终从刮片12的斜面重新流入桶体6内部,同时位于刮片12底部的突出部121也会对出料筒2端口部位的涂料进行有效抹除,并且伴随着搅拌杆72的二次复位,刮片12与突出部121将会对反复对出料筒2的表面进行清理,以提高在涂料包装过程中对涂料的利用率。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。