一种药液罐装装置

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及药液灌装领域,更具体的,涉及一种药液罐装装置。

背景技术

液体药剂系指药物分散在适宜的分散介质中制成的液体形态的药剂,可供内服或外用,液体药剂中的药物可以以分子状态或微粒状态分散在介质中,从而形成均相的液体药剂或非均相的液体药剂,液体药剂中药物粒子分散的程度与药剂的药效、稳定性和毒副作用密切相关,不同分散状态的液体药剂,要用到不同的制备方法。

药液在制备后需要灌装至专用的灌装瓶中,现有的灌装装置是通过灌装喷嘴将药液灌装至灌装瓶内,在灌装一些较为粘稠或糖分较高的药液时,如急支糖浆等,灌装喷嘴的内壁会出现挂壁现象,且喷嘴的底端容易与空气接触,在喷嘴底部的药液与空气接触一段时间后,容易导致药液固化,导致固化后的药液容易在下一次灌装的时候浸入到灌装瓶内,影响药液生产质量的问题。

发明内容

为了克服现有技术的缺陷,本发明所要解决的技术问题在于提出一种药液罐装装置,其能够满避免药液固化,提升灌装质量。

为达此目的,本发明采用以下技术方案:

本发明提供了一种药液罐装装置,包括支撑杆;所述支撑杆的顶端安装有传送带,所述支撑杆与传送带之间通过转动组件转动连接,所述传送带的顶端均匀设置有灌装瓶,所述灌装瓶的顶端设置有灌装喷嘴,所述灌装喷嘴顶端的外壁固定安装有电磁阀,所述电磁阀嵌入在工作台的内壁,所述工作台安装在支撑杆的一侧,且固定连接,所述工作台的顶端固定安装有储液罐,所述灌装喷嘴的底端设置有刮除机构,避免了在灌装一些较为粘稠或糖分较高的药液时,如急支糖浆等,灌装喷嘴的内壁会出现挂壁现象,且喷嘴的底端容易与空气接触,在喷嘴底部的药液与空气接触一段时间后,容易导致药液固化,导致固化后的药液容易在下一次灌装的时候浸入到灌装瓶内,影响药液生产质量的问题,提高了药液的生产质量。

在本发明较佳的技术方案中,所述刮除机构包括设置在灌装喷嘴底端的刮除板,所述刮除板的底端安装有第一连接板,所述刮除板与第一连接板之间通过第一转动机构转动连接,所述第一连接板的底端的一侧设置有第四连接板,所述第四连接板安装在工作台的内壁,且滑动连接,所述第一连接板与第四连接板之间通过连接机构连接,所述第四连接板的一侧设置有第六连接杆,所述第四连接板与第六连接杆之间通过往返机构连接,所述第六连接杆的另一端通过传动机构与转动组件连接,避免了在灌装一些较为粘稠或糖分较高的药液时,灌装喷嘴的内壁会出现挂壁现象,且喷嘴的底端容易与空气接触,在喷嘴底部的药液与空气接触一段时间后,容易导致药液固化,长时间后容易将灌装喷嘴的内壁堵塞,导致灌装的容量减少,从而影响生产质量的问题,提高了药液的生产质量。

在本发明较佳的技术方案中,所述第一转动机构包括设置在刮除板与第一连接板之间的第一连接杆,所述第一连接杆嵌入在刮除板的内壁,且固定连接,所述第一连接杆底端的内壁开设有第一滑槽,所述第一滑槽的内壁嵌入有第二连接杆,且滑动连接,所述第一连接杆底端的一侧固定连接有凸块,所述凸块嵌入在第二滑槽的内壁,且滑动连接,所述第二滑槽开设在第二连接杆的一侧,所述第二连接杆固定安装在第一连接板的顶端,避免了刮除板在从灌装喷嘴的底端向上移动时,刮除板水平移动将灌装喷嘴内壁中的药液向上刮动,在刮除板向下移动的时候,不能将药液从灌装喷嘴的内壁中挂出,始终停留在灌装喷嘴的内壁中,又由于空气容易从灌装喷嘴的底端进入内壁,使残余的药液与空气接触,导致药液固话,长时间后,容易将灌装喷嘴的内壁堵塞,从而影响后续灌装质量的问题,提高了药液的灌装质量。

在本发明较佳的技术方案中,所述连接机构包括设置在第一连接板底端的第二连接板,所述第一连接板与第二连接板之间通过第三连接杆转动连接,所述第三连接杆的内壁嵌入有第一扭力弹簧,所述第二连接板远离第一连接板的一端设置有第三连接板,所述第二连接板与第三连接板之间通过第四连接杆转动连接,所述第四连接杆的内壁嵌入有第二扭力弹簧,所述第三连接板远离第二连接板的一端固定连接有第四连接板,所述第四连接板嵌入在限位块的内壁,且滑动连接,所述限位块固定安装在工作台的内壁,所述第四连接板顶端的一侧设置有移动机构,使刮除板可以置入在清洁槽的内壁中,在对灌装喷嘴的内壁进行刮除后,可以通过清洁槽内壁中设置的液体,对刮除板外壁的药液进行稀释,提高了装置的适应性。

在本发明较佳的技术方案中,所述移动机构包括设置在第四连接板顶端一侧的第一滑板,且固定连接,所述第一滑板的顶端安装有第二滑板,所述第一滑板与第二滑板之间滑动连接,所述第二滑板的一侧设置有第一弹簧,且固定连接,所述第一弹簧的另一端与工作台的内壁固定连接,所述第一滑板的底端设置有第二转动机构,避免了在灌装的过程中,第二连接板与第三连接板呈水平状态,影响灌装瓶的移动,从而影响装置灌装的问题,提高了装置的稳定性。

在本发明较佳的技术方案中,所述第二转动机构包括设置在第一滑板底端的第一齿条板,所述第一齿条板固定安装在第四连接板的一侧,所述第一齿条板远离第四连接板的一侧安装有连接块,所述连接块的内壁呈圆周阵列均匀设置有第一齿块,且与第一齿条板啮合,每个所述第一齿块的底端皆嵌入在连接块的内壁,且转动连接,每个所述第一齿块的一侧皆固定连接有第二弹簧,每个所述第二弹簧的另一端皆与连接块固定连接,所述连接块的内壁嵌入有第十连接杆,且固定连接,所述第十连接杆远离连接块一端的外壁套接有弹簧片,所述弹簧片的外壁套接有第七连接板,所述弹簧片的两端分别与第十连接杆和第七连接板固定连接,所述第七连接板顶端的内壁安装有第三弹簧,所述第三弹簧的顶端设置有第八连接板,所述第八连接板嵌入在第七连接板的内壁,且滑动连接,所述第八连接板顶端的内壁转动连接有第十一连接杆,所述第十一连接杆嵌入在第三滑槽的内壁,且滑动连接,所述第十一连接杆的外壁设置有第三转动机构,所述第十一连接杆远离第八连接板的一端固定连接有第九连接板,所述第九连接板的底端设置有清理机构,可以带动第一连接板转动,方便将刮除板置入清洁槽的内部,对刮除板进行清理。

在本发明较佳的技术方案中,所述往返机构包括设置在第四连接板底端的第五连接板,且固定连接,所述第五连接板的内壁滑动连接有第五连接杆,所述第五连接杆远离第五连接板的一端固定连接在第六连接板的底端,所述第六连接板顶端的内壁固定连接有第六连接杆,使第四连接板在限位块的内壁中滑动,带动刮除板上下移动,从而在灌装喷嘴灌装后对灌装喷嘴的内壁进行清理,实现了自动化进程。

在本发明较佳的技术方案中,所述传动机构包括设置在第六连接杆另一端的皮带轮,所述皮带轮设置在第六连接杆远离第六连接板的一侧,所述皮带轮与第六连接杆之间固定连接,所述皮带轮远离第六连接杆一端的内壁固定连接有第七连接杆,所述第七连接杆远离皮带轮的一端固定连接有第一齿轮,所述第一齿轮的一侧固定连接有第二齿轮,所述第一齿轮的一端啮合设置有第三齿轮,所述第三齿轮的内壁固定连接有第八连接杆,所述第八连接杆远离第三齿轮的一端固定连接有电机,所述第三齿轮一侧的顶端固定安装有第二齿条板,所述第三齿轮远离第一齿轮的一端啮合设置有第四齿轮,所述第四齿轮的内壁嵌入有第九连接杆,且固定连接,所述第九连接杆与转动组件固定连接,为装置运行提供了动力。

在本发明较佳的技术方案中,所述第三转动机构包括设置在第十一连接杆外壁的第二齿块,且固定连接,所述第二齿块的底端啮合设置有第二齿条板,所述第二齿条板固定安装在第三滑槽的内壁,

在本发明较佳的技术方案中,所述清理结构包括设置在第九连接板底端的清洁槽,所述清洁槽固定安装在支撑杆一侧的顶端,所述清洁槽的内壁固定安装有清洁桶,提高刮除板的清理效果。

本发明的有益效果为:

本发明提供的一种药液罐装装置,通过设置的刮除机构与清理机构相互配合,在药液进行灌装后,需要对灌装喷嘴内壁中残余的药液进行刮除的情况下,能够通过刮除板在灌装喷嘴的内壁中移动,使刮除板对灌装喷嘴内壁中的残余药液进行刮除,再将刮除板浸入清洁槽的内壁中,通过清洁槽中放置的液体,对刮除板外壁上的药液进行清理,避免了在灌装一些较为粘稠或糖分较高的药液时,如急支糖浆等,灌装喷嘴的内壁会出现挂壁现象,且喷嘴的底端容易与空气接触,在喷嘴底部的药液与空气接触一段时间后,容易导致药液固化,导致固化后的药液容易在下一次灌装的时候浸入到灌装瓶内,影响药液生产质量的问题,提高了药液的生产质量。

通过设置的第一转动机构,在需要刮除板对灌装喷嘴的内壁进行刮除的情况下,能够通过刮除板向上移动与阀门接触,在阀门的阻挡下,使刮除板向下翻转,将凸块嵌入在第二滑槽的内壁中,刮除板呈水平状态向下移动,由于刮除板的直径与灌装喷嘴内壁的直径相同,刮除板向下移动的时候对灌装喷嘴的内壁进行刮除,避免了刮除板在从灌装喷嘴的底端向上移动时,刮除板水平移动将灌装喷嘴内壁中的药液向上刮动,在刮除板向下移动的时候,不能将药液从灌装喷嘴的内壁中挂出,始终停留在灌装喷嘴的内壁中,又由于空气容易从灌装喷嘴的底端进入内壁,使残余的药液与空气接触,导致药液固话,长时间后,容易将灌装喷嘴的内壁堵塞,从而影响后续灌装质量的问题,提高了药液的灌装质量。

通过设置的移动机构,在需要使第二连接板与第二扭力弹簧呈水平状态的情况下,能够通过第一滑板向上移动与第二滑板接触,由于第一滑板与第二滑板互相配合设置为斜面,第一滑板向下移动带动第二滑板滑动至工作台的内壁,使第二滑板与第二连接板的一侧脱离,在第二扭力弹簧的作用下,第二连接板与第三连接板呈垂直状态,避免了在灌装的过程中,第二连接板与第三连接板呈水平状态,影响灌装瓶的移动,从而影响装置灌装的问题,提高了装置的稳定性。

通过设置的清理机构,在需要对刮除板进行清理的情况下,能够通过刮除板的移动与清洁桶接触,通过清洁桶外壁上设置的清洁布,对刮除板进行擦拭,并通过清洁槽内部设置的清洁液体,对刮除板外壁上的药液进行稀释,避免了在刮除板对灌装喷嘴的内壁中进行刮除后,有药液留在刮除板的外壁上,长时间与空气接触后,容易使药液固化并产生质变的问题,在刮除板下一次对灌装喷嘴进行刮除的时候,刮除板外壁上残留的药液容易进入到灌装喷嘴的内壁中,不仅起不到良好的刮除效果,反而会使已经质变的药液留在灌装喷嘴的内壁中,在灌装喷嘴对灌装瓶进行灌装的时候,质变的药液灌装至灌装瓶的内壁中,从而影响药液的生产质量的问题,提高了药液的生产质量。

附图说明

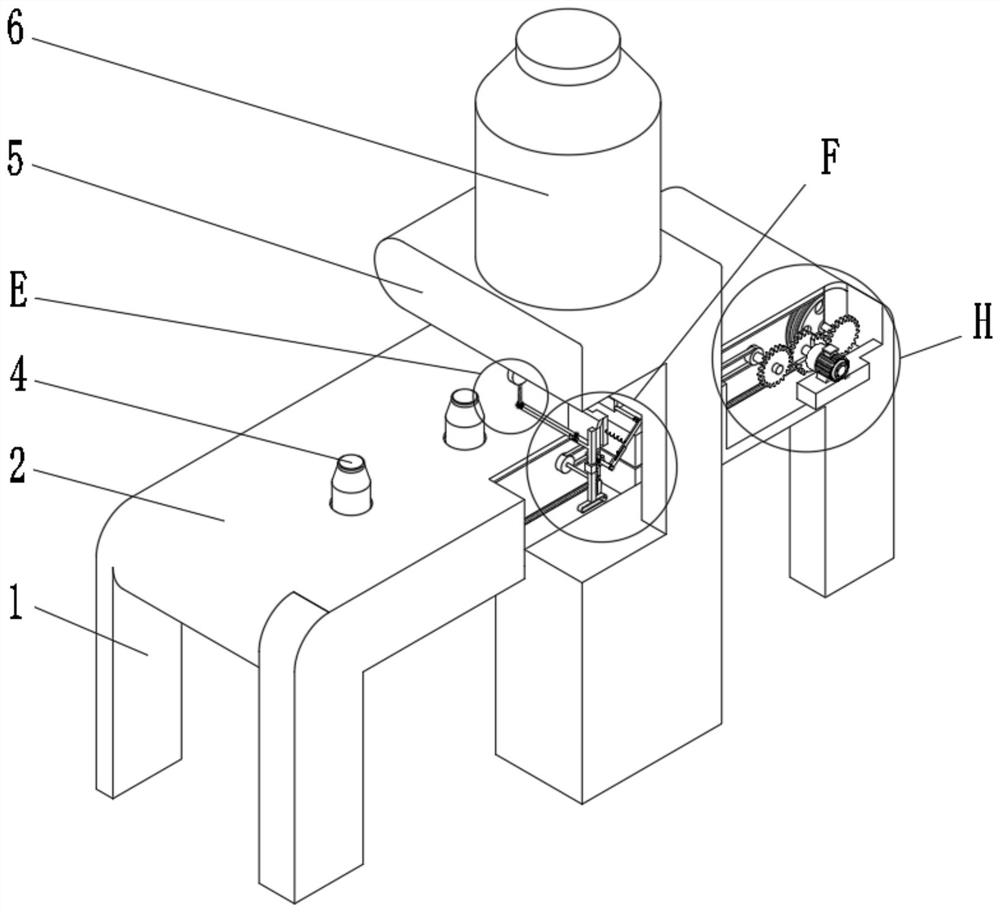

图1为本发明整体结构示意图;

图2为本发明整体结构剖面示意图;

图3为本发明整体结构另一工作状态示意图;

图4为本发明整体结构另一视角剖面示意图;

图5为本发明图1中A处放大图;

图6为本发明图2中B处放大图;

图7为本发明图6中C处放大图;

图8为本发明图3中D处放大图;

图9为本发明图4中E处放大图;

图10为本发明图4中F处放大图;

图11为本发明图10中G处放大图;

图12为本发明图4中H处放大图。

图中:

1-支撑杆;2-传送带;3-转动组件;4-灌装瓶;5-工作台;6-储液罐;7-灌装喷嘴;8-电磁阀;9-刮除板;10-第一连接板;11-第一连接杆;12-第一滑槽;13-凸块;14-第二滑槽;15-第二连接杆;16-第二连接板;17-第三连接杆;18-第一扭力弹簧;19-第四连接杆;20-第二扭力弹簧;21-第三连接板;22-第四连接板;23-第一滑板;24-限位块;25-第一齿条板;26-第五连接板;27-第五连接杆;28-第六连接板;29-第六连接杆;30-皮带轮;31-第七连接杆;32-第一齿轮;33-第二齿轮;34-第三齿轮;35-第二齿条板;36-第八连接杆;37-电机;38-第九连接杆;39-第四齿轮;40-第二滑板;41-第一弹簧;42-连接块;43-第一齿块;44-第二弹簧;45-第十连接杆;46-弹簧片;47-第七连接板;48-第三弹簧;49-第八连接板;50-第十一连接杆;51-第九连接板;52-第二齿块;53-清洁桶;54-清洁槽;55-第三滑槽。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

如图1-12所示,实施例中提供了一种药液罐装装置,包括支撑杆1;支撑杆1的顶端安装有传送带2,支撑杆1与传送带2之间通过转动组件3转动连接,传送带2的顶端均匀设置有灌装瓶4,灌装瓶4的顶端设置有灌装喷嘴7,灌装喷嘴7顶端的外壁固定安装有电磁阀8,电磁阀8嵌入在工作台5的内壁,工作台5安装在支撑杆1的一侧,且固定连接,工作台5的顶端固定安装有储液罐6,灌装喷嘴7的底端设置有刮除机构,通过设置的刮除机构与清理机构相互配合,在药液进行灌装后,需要对灌装喷嘴7内壁中残余的药液进行刮除的情况下,能够通过刮除板9在灌装喷嘴7的内壁中移动,使刮除板9对灌装喷嘴7内壁中的残余药液进行刮除,再将刮除板9浸入清洁槽54的内壁中,通过清洁槽54中放置的液体,对刮除板9外壁上的药液进行清理,避免了在灌装一些较为粘稠或糖分较高的药液时,如急支糖浆等,灌装喷嘴7的内壁会出现挂壁现象,且喷嘴的底端容易与空气接触,在喷嘴底部的药液与空气接触一段时间后,容易导致药液固化,导致固化后的药液容易在下一次灌装的时候浸入到灌装瓶4内,影响药液生产质量的问题,提高了药液的生产质量。

刮除机构包括设置在灌装喷嘴7底端的刮除板9,刮除板9的底端安装有第一连接板10,刮除板9与第一连接板10之间通过第一转动机构转动连接,第一连接板10的底端的一侧设置有第四连接板22,第四连接板22安装在工作台5的内壁,且滑动连接,第一连接板10与第四连接板22之间通过连接机构连接,第四连接板22的一侧设置有第六连接杆29,第四连接板22与第六连接杆29之间通过往返机构连接,第六连接杆29的另一端通过传动机构与转动组件3连接,通过设置的刮除机构,在需要对灌装喷嘴7的内壁进行刮除的情况下,能够通过刮除板9在灌装喷嘴7的内壁中移动,对残余的药液进行刮除,避免了在灌装一些较为粘稠或糖分较高的药液时,灌装喷嘴7的内壁会出现挂壁现象,且喷嘴的底端容易与空气接触,在喷嘴底部的药液与空气接触一段时间后,容易导致药液固化,长时间后容易将灌装喷嘴7的内壁堵塞,导致灌装的容量减少,从而影响生产质量的问题,提高了药液的生产质量。

第一转动机构包括设置在刮除板9与第一连接板10之间的第一连接杆11,第一连接杆11嵌入在刮除板9的内壁,且固定连接,第一连接杆11底端的内壁开设有第一滑槽12,第一滑槽12的内壁嵌入有第二连接杆15,且滑动连接,第一连接杆11底端的一侧固定连接有凸块13,凸块13嵌入在第二滑槽14的内壁,且滑动连接,第二滑槽14开设在第二连接杆15的一侧,第二连接杆15固定安装在第一连接板10的顶端,通过设置的第一转动机构,在需要刮除板9对灌装喷嘴7的内壁进行刮除的情况下,能够通过刮除板9向上移动与阀门接触,在阀门的阻挡下,使刮除板9向下翻转,将凸块13嵌入在第二滑槽14的内壁中,刮除板9呈水平状态向下移动,由于刮除板9的直径与灌装喷嘴7内壁的直径相同,刮除板9向下移动的时候对灌装喷嘴7的内壁进行刮除,避免了刮除板9在从灌装喷嘴7的底端向上移动时,刮除板9水平移动将灌装喷嘴7内壁中的药液向上刮动,在刮除板9向下移动的时候,不能将药液从灌装喷嘴7的内壁中挂出,始终停留在灌装喷嘴7的内壁中,又由于空气容易从灌装喷嘴7的底端进入内壁,使残余的药液与空气接触,导致药液固话,长时间后,容易将灌装喷嘴7的内壁堵塞,从而影响后续灌装质量的问题,提高了药液的灌装质量。

连接机构包括设置在第一连接板10底端的第二连接板16,第一连接板10与第二连接板16之间通过第三连接杆17转动连接,第三连接杆17的内壁嵌入有第一扭力弹簧18,第二连接板16远离第一连接板10的一端设置有第三连接板21,第二连接板16与第三连接板21之间通过第四连接杆19转动连接,第四连接杆19的内壁嵌入有第二扭力弹簧20,第三连接板21远离第二连接板16的一端固定连接有第四连接板22,第四连接板22嵌入在限位块24的内壁,且滑动连接,限位块24固定安装在工作台5的内壁,第四连接板22顶端的一侧设置有移动机构,通过设置的连接机构,在需要将刮除板9置入清洁槽54的内壁中清理的情况下,能够通过第一连接板10围绕第三连接杆17转动,第二连接板16围绕第四连接杆19转动,使刮除板9可以置入在清洁槽54的内壁中,在对灌装喷嘴7的内壁进行刮除后,可以通过清洁槽54内壁中设置的液体,对刮除板9外壁的药液进行稀释,提高了装置的适应性。

往返机构包括设置在第四连接板22底端的第五连接板26,且固定连接,第五连接板26的内壁滑动连接有第五连接杆27,第五连接杆27远离第五连接板26的一端固定连接在第六连接板28的底端,第六连接板28顶端的内壁固定连接有第六连接杆29,通过设置的往返机构,在需要刮除板9上下移动的情况下,能够通过第六连接杆29的转动,带动第五连接杆27在第五连接板26的内壁中滑动,使第四连接板22在限位块24的内壁中滑动,带动刮除板9上下移动,从而在灌装喷嘴7灌装后对灌装喷嘴7的内壁进行清理,实现了自动化进程。

传动机构包括设置在第六连接杆29另一端的皮带轮30,皮带轮30设置在第六连接杆29远离第六连接板28的一侧,皮带轮30与第六连接杆29之间固定连接,皮带轮30远离第六连接杆29一端的内壁固定连接有第七连接杆31,第七连接杆31远离皮带轮30的一端固定连接有第一齿轮32,第一齿轮32的一侧固定连接有第二齿轮33,第一齿轮32的一端啮合设置有第三齿轮34,第三齿轮34的内壁固定连接有第八连接杆36,第八连接杆36远离第三齿轮34的一端固定连接有电机37,第三齿轮34一侧的顶端固定安装有第二齿条板35,第三齿轮34远离第一齿轮32的一端啮合设置有第四齿轮39,第四齿轮39的内壁嵌入有第九连接杆38,且固定连接,第九连接杆38与转动组件3固定连接,通过设置的传动机构,在灌装喷嘴7灌装后需要对其内壁进行清理的情况下,能够通过电机37的启动,带动第八连接杆36的转动,带动灌装瓶4在传送带2的顶端输送,对其进行灌装,灌装瓶4在灌装完成后,将其移走,在移动的过程中,通过第一齿轮32的转动,带动刮除板9在灌装喷嘴7的内壁中刮除,为装置运行提供了动力。

实施例二

请参阅图10和图11所示,对比实施例一,作为本发明的另一种实施方式,移动机构包括设置在第四连接板22顶端一侧的第一滑板23,且固定连接,第一滑板23的顶端安装有第二滑板40,第一滑板23与第二滑板40之间滑动连接,第二滑板40的一侧设置有第一弹簧41,且固定连接,第一弹簧41的另一端与工作台5的内壁固定连接,第一滑板23的底端设置有第二转动机构,通过设置的移动机构,在需要使第二连接板16与第二扭力弹簧20呈水平状态的情况下,能够通过第一滑板23向上移动与第二滑板40接触,由于第一滑板23与第二滑板40互相配合设置为斜面,第一滑板23向下移动带动第二滑板40滑动至工作台5的内壁,使第二滑板40与第二连接板16的一侧脱离,在第二扭力弹簧20的作用下,第二连接板16与第三连接板21呈垂直状态,避免了在灌装的过程中,第二连接板16与第三连接板21呈水平状态,影响灌装瓶4的移动,从而影响装置灌装的问题,提高了装置的稳定性。

第二转动机构包括设置在第一滑板23底端的第一齿条板25,第一齿条板25固定安装在第四连接板22的一侧,第一齿条板25远离第四连接板22的一侧安装有连接块42,连接块42的内壁呈圆周阵列均匀设置有第一齿块43,且与第一齿条板25啮合,每个第一齿块43的底端皆嵌入在连接块42的内壁,且转动连接,每个第一齿块43的一侧皆固定连接有第二弹簧44,每个第二弹簧44的另一端皆与连接块42固定连接,连接块42的内壁嵌入有第十连接杆45,且固定连接,第十连接杆45远离连接块42一端的外壁套接有弹簧片46,弹簧片46的外壁套接有第七连接板47,弹簧片46的两端分别与第十连接杆45和第七连接板47固定连接,第七连接板47顶端的内壁安装有第三弹簧48,第三弹簧48的顶端设置有第八连接板49,第八连接板49嵌入在第七连接板47的内壁,且滑动连接,第八连接板49顶端的内壁转动连接有第十一连接杆50,第十一连接杆50嵌入在第三滑槽55的内壁,且滑动连接,第十一连接杆50的外壁设置有第三转动机构,第十一连接杆50远离第八连接板49的一端固定连接有第九连接板51,第九连接板51的底端设置有清理机构,通过设置的第二转动机构,在需要将刮除板9置入清洁槽54的内壁中清理的情况下,能够通过第四连接板22向下移动,带动连接块42转动,带动第十一连接杆50在第三滑槽55的内壁中滑动,通过第三滑槽55设置为弧形,可以使第十一连接杆50在滑动至第三滑槽55的弧形处,能够使第十一连接杆50转动,通过第九连接板51设置的形状,可以带动第一连接板10转动,方便将刮除板9置入清洁槽54的内部,对刮除板9进行清理。

第三转动机构包括设置在第十一连接杆50外壁的第二齿块52,且固定连接,第二齿块52的底端啮合设置有第二齿条板35,第二齿条板35固定安装在第三滑槽55的内壁,通过设置的第三转动机构,在需要使刮除板9放入在清洁槽54的内壁中进行清理的情况下,能够通过第十一连接杆50的移动带动第二齿块52的移动,当第二齿块52与第二齿条板35接触时,第二齿块52转动,由于第二齿条板35的齿数是第二齿块52的一半,所以第二齿块52转动一百八十度,使第九连接板51挤压第二连接板16向下转动,将刮除板9置入清洁槽54的内壁,对其进行清理,避免了在第一扭力弹簧18的作用下,第一连接板10与第二连接板16始终保持垂直状态,不能将刮除板9置入清洁槽54的内壁中进行清理的问题,提高刮除板9的清理效果。

实施例三

请参阅图3和8所示,对比实施例一,作为本发明的另一种实施方式,清理结构包括设置在第九连接板51底端的清洁槽54,清洁槽54固定安装在支撑杆1一侧的顶端,清洁槽54的内壁固定安装有清洁桶53,通过设置的清理机构,在需要对刮除板9进行清理的情况下,能够通过刮除板9的移动与清洁桶53接触,通过清洁桶53外壁上设置的清洁布,对刮除板9进行擦拭,并通过清洁槽54内部设置的清洁液体,对刮除板9外壁上的药液进行稀释,避免了在刮除板9对灌装喷嘴7的内壁中进行刮除后,有药液留在刮除板9的外壁上,长时间与空气接触后,容易使药液固化并产生质变的问题,在刮除板9下一次对灌装喷嘴7进行刮除的时候,刮除板9外壁上残留的药液容易进入到灌装喷嘴7的内壁中,不仅起不到良好的刮除效果,反而会使已经质变的药液留在灌装喷嘴7的内壁中,在灌装喷嘴7对灌装瓶4进行灌装的时候,质变的药液灌装至灌装瓶4的内壁中,从而影响药液的生产质量的问题,提高了药液的生产质量。

工作原理,在需要灌装的时候,首先通过外接电源启动电机37,电机37的输入端通过导线与外部电源电连接,电机37的启动带动第八连接杆36的转动,第八连接杆36的转动带动第三齿轮34的转动,当第三齿轮34外壁的齿块与第四齿轮39接触时,第三齿轮34的转动带动第四齿轮39的转动,第四齿轮39的转动带动第九连接杆38的转动,第九连接杆38的转动带动转动组件3的转动,转动组件3的转动带动传送带2的移动,传送带2的移动带动传送带2顶端放置的灌装瓶4移动。

当第三齿轮34外壁的齿块与第四齿轮39不接触时,第九连接杆38停止转动,传送带2停止移动,灌装瓶4正好移动至灌装喷嘴7的底端,此时电磁阀8打开,药液从储液罐6的内壁流经灌装喷嘴7的内部,至灌装瓶4的内壁,进行灌装。

由于第三齿轮34外壁的齿块设置为二分之一,第二齿轮33外壁设置的齿块少于第三齿轮34外壁的齿块,且齿块方向相反,在第三齿轮34与第四齿轮39啮合,从而带动灌装瓶4灌装完成移动,第四齿轮39先转动一段距离后,第二齿轮33与第一齿轮32啮合,第八连接杆36的转动带动第一齿轮32的转动,第一齿轮32的转动带动第七连接杆31的转动,第七连接杆31的转动带动皮带轮30的转动,皮带轮30的转动带动第六连接杆29的转动,第六连接杆29的转动带动第六连接板28的转动,第六连接板28的转动带动第五连接杆27在第五连接板26的内壁滑动,从而带动第五连接板26在限位块24的内壁上下移动。

当第五连接板26向上移动时,第五连接板26向上移动带动第四连接板22向上移动,第四连接板22向上移动带动第一滑板23向上移动,由于第一滑板23与第二滑板40配合设置为斜面,第一滑板23向上移动带动第二滑板40从工作台5的内壁向传送带2的一侧滑动,第二滑板40的移动带动第二连接板16围绕第四连接杆19转动,由于第三连接板21一侧的限位,使第二连接板16与第三连接板21呈水平状态。

同时,第四连接板22向上移动带动第二连接板16向上移动,第二连接板16向上移动带动第一连接板10向上移动,第一连接板10向上移动带动刮除板9向上移动至灌装喷嘴7的内壁,当刮除板9的顶端与阀门接触时,刮除板9继续向上移动,在阀门的阻挡下,刮除板9围绕第一连接杆11转动,呈水平状态,使凸块13嵌入在第二滑槽14的内壁中,第四连接板22向下移动带动凸块13向下移动,凸块13向下移动带动第二连接杆15向下移动,第二连接杆15向下移动带动第一连接板10向下移动,使刮除板9对灌装喷嘴7的内壁进行刮除。

第四连接板22向下移动带动第一滑板23向下移动,在第一弹簧41的作用下,第二滑板40滑动至工作台5的内壁中,与第二连接板16的一侧脱离,在第二扭力弹簧20的作用下,第二连接板16向右侧转动,回复至初始位置。

同时,第四连接板22向下移动带动第一齿条板25向下移动,第一齿条板25向下移动带动第一齿块43转动,第一齿块43的转动带动连接块42的转动,连接块42的转动带动第十连接杆45的转动,第十连接杆45的转动带动第七连接板47的转动,第七连接板47的转动带动第八连接板49的转动,第八连接板49的转动带动第十一连接杆50在第三滑槽55的内壁中滑动,第十一连接杆50移动带动第九连接板51移动,使第九连接板51向第二连接板16的一侧靠近第十一连接杆50的移动带动第二齿块52的移动,当第二齿块52移动至第二齿条板35的顶端与之啮合时,第二齿块52转动,第二齿块52转动带动第十一连接杆50转动,第十一连接杆50转动带动第九连接板51转动,第九连接板51的转动使第二连接板16围绕第三连接杆17转动,使第一连接板10向下转动,放置在清洁槽54的内壁中,对刮除板9进行清洁。

当第四连接板22向上移动时,第一齿条板25与第一齿块43接触,使第一齿块43挤压第二弹簧44,在弹簧片46的作用下,连接块42翻转,使其回复至原有位置。

本实施例的其它技术采用现有技术。

本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本申请的权利要求内的实施例都属于本发明保护的范围。