一种砂磨工艺制备蒸镀用低密度ITO靶材的方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及靶材制造技术领域,具体涉及一种砂磨工艺制备蒸镀用低密度ITO靶材的方法。

背景技术

氧化锡铟(Indium Tin Oxide,简称为ITO)镀膜玻璃是平板显示器制备的关键材料之一,该材料具有在可见光区内透光率高、电阻率低等优异的光电特性,诸多研究已经证明其电阻率可达10

现有ITO薄膜的制备方法主要是由磁控溅射法和真空蒸镀法,磁控溅射法主要用于高密度ITO靶材,其靶材相对密度大于99%,而真空蒸镀原理是对低密度的ITO靶材进行加热,由于其密度较低,从而使其蒸发并沉积在需要镀膜的基片上。

现蒸镀用铟锡氧化物靶材,通常其体电阻一般为1.4×10

现有专利CN102731068A公开了一种低密度ITO蒸镀靶材的制备方法,该方法采用粉体高温预烧制、掺脂、造粒、成型、脱脂、烧结方法制备蒸镀靶;但该制备方法粉末处理中加入粘结剂、脱模剂、离型剂等过多试剂在后续脱脂工艺中无法完全去除,烧结后靶材杂质含量过高导致后续靶材镀膜容易结瘤且容易开裂等问题。

现有专利CN107200562A公开了一种ITO蒸镀靶的制备方法,该方法采用粉末热处理、混合、湿磨、干燥、模压成型、冷等静压成型、脱脂、烧结方法制备蒸镀靶;但该方法中粉末处理采用乙醇作为球磨介质,乙醇在使用过程中易燃易爆存在生产工艺安全隐患,同时乙醇易挥发在球磨过程中易挥发,导致固含量配比改变,影响粉末性能。此外该专利在成型过程中增加了冷等静压成型工序,易导致靶材成型后变形,需要增加机械加工工序,增加了靶材制备周期和成本。

发明内容

针对现有技术中存在的不足之处,本发明提供一种砂磨工艺制备蒸镀用低密度ITO靶材的方法,其制备的低密度ITO靶材具有较高的导电性,用其蒸镀获得的ITO薄膜具有较高的导电性和透光率。

本发明公开了一种砂磨工艺制备蒸镀用低密度ITO靶材的方法,包括:

将粒径D50为0.1~0.5um的氧化铟与氧化锡粉末混合均匀;

对混合粉末进行煅烧;

对煅烧后的粉末制浆,并将浆料、粘结剂加入砂磨机中进行砂磨;

对砂磨后的浆料进行喷雾干燥,造粒;

将造粒后的粉末进行冷压成型,得到冷压素坯;

将冷压素坯进行脱脂;

将脱脂后的冷压素坯置于氧气气氛下进行常压烧结,得到蒸镀用低密度ITO靶材。

作为本发明的进一步改进,所述氧化铟与氧化锡粉末的混合时间为4~8h,所述混合粉末中In

作为本发明的进一步改进,所述混合粉末的煅烧温度为800~1250℃,煅烧时间为2~6h。

作为本发明的进一步改进,所述浆料由煅烧后的粉末和水配置而成,所述浆料的固含量为40~80%。

作为本发明的进一步改进,所述粘结剂为聚乙烯醇,所述粘结剂的加入量为所述浆料的0.5~4wt%。

作为本发明的进一步改进,所述砂磨的转速为1000~3000rpm,时间为0.5~2h。

作为本发明的进一步改进,所述喷雾干燥的温度为80~200℃,转速为10000~25000rpm。

作为本发明的进一步改进,所述冷压成型的压力为100~200MPa。

作为本发明的进一步改进,所述脱脂的温度为500~700℃,时间为10~40h。

作为本发明的进一步改进,所述常压烧结所需的氧气压力为0.05~0.15MPa,烧结温度为1000~1400℃,保温时间为4~10h。

与现有技术相比,本发明的有益效果为:

本发明可获得晶粒尺寸均匀、体电阻率低的蒸镀用低密度ITO靶材,其相对密度为55~65%;制得的低密度ITO靶材在蒸镀使用时不易开裂且靶材利用率高,并在蒸镀后可获得均匀的低电阻率、高透光率的导电薄膜。

附图说明

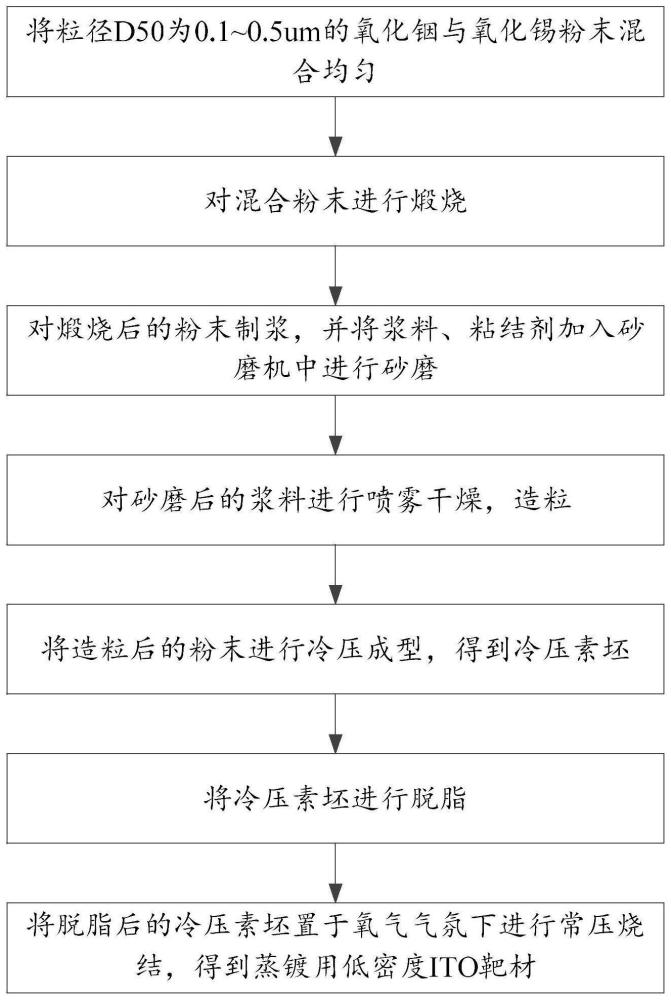

图1为本发明一种实施例公开的砂磨工艺制备蒸镀用低密度ITO靶材的方法流程图;

图2为本发明实施例1制备的蒸镀用低密度ITO靶材的断面SEM图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合附图对本发明做进一步的详细描述:

如图1所示,本发明提供一种砂磨工艺制备蒸镀用低密度ITO靶材的方法,包括:

步骤1、将粒径D50为0.1~0.5um的氧化铟与氧化锡粉末混合均匀;其中,

氧化铟与氧化锡粉末的混合时间为4~8h,混合粉末中In

步骤2、对混合粉末进行煅烧;其中,

煅烧温度为800~1250℃,煅烧时间为2~6h;

步骤3、对煅烧后的粉末制浆,并将浆料、粘结剂加入砂磨机中进行砂磨;其中,

浆料由煅烧后的粉末和水配置而成,浆料的固含量为40~80%;粘结剂优选为聚乙烯醇(PVA),粘结剂的加入量为浆料的0.5~4wt%;砂磨的转速为1000~3000rpm,时间为0.5~2h;

步骤4、对砂磨后的浆料进行喷雾干燥,造粒;其中,

喷雾干燥的温度为80~200℃,转速为10000~25000rpm;

步骤5、将造粒后的粉末进行冷压成型,得到冷压素坯;其中,

冷压成型的压力为100~200MPa;

步骤6、将冷压素坯进行脱脂;其中,

脱脂的温度为500~700℃,时间为10~40h;

步骤7、将脱脂后的冷压素坯置于氧气气氛下进行常压烧结,得到蒸镀用低密度ITO靶材;其中,

常压烧结所需的氧气压力为0.05~0.15MPa,烧结温度为1000~1400℃,保温时间为4~10h。

实施例1

本发明提供一种砂磨工艺制备蒸镀用低密度ITO靶材的方法,包括:

S11、将一次粒径D50为0.3um且纯度为99.99%的氧化铟、氧化锡粉末按In

S12、将S11得到的混合粉末放置于煅烧炉中,于1150℃煅烧5h;

S13、将S12得到的粉末配制成固含量为60%的浆料并加入1.5%的聚乙烯醇,在转速为1500rpm下的砂磨机中砂磨0.8h;

S14、将S13得到的浆料进行喷雾干燥处理,干燥温度为100℃,雾化器转速13000rpm;

S15、将S14处理后的粉末放入冷压模具中,压制压力100Mpa,得到冷压坯密度为53%;

S16、将S15中的压坯于600℃下脱脂30h;

S17、将S16中脱脂后的靶材坯体进行烧结,炉内气氛为氧气,压力为0.1MPa;烧结时,以200℃/h速率升温至900℃、保温2h,再以200℃/h的速率升温至1300℃、保温6h,最后以60℃/h的速率将温度降至室温,既得蒸镀用低密度ITO靶材,其纯度为99.99%。

根据本实例制得的蒸镀用低密度ITO靶材的相对密度为61.3%,电阻率为1.6×10

实施例2

本发明提供一种砂磨工艺制备蒸镀用低密度ITO靶材的方法,包括:

S21、将一次粒径D50为0.3um,纯度为99.99%的氧化铟、氧化锡粉末按In

S22、将S21得到的混合粉末放置于煅烧炉中,于1150℃煅烧5h;

S23、将S22得到的粉末配制成固含量为60%的浆料并加入1.5%的聚乙烯醇,在转速为1500rpm下的砂磨机中砂磨0.8h;

S24、将S23得到的浆料进行喷雾干燥处理,干燥温度为100℃,雾化器转速13000rpm;

S25、将S24处理后的粉末放入冷压模具中,压制压力100Mpa,得到冷压坯密度为53%;

S26、将S25中的压坯于600℃下脱脂30h。

S27、将S26中脱脂后的靶材坯体进行烧结,炉内气氛为氧气,压力为0.1Mpa;烧结时,以200℃/h速率升温至900℃、保温2h,再以200℃/h的速率升温至1400℃、保温6h,最后以60℃/h的速率将温度降至室温,既得蒸镀用低密度ITO靶材,其纯度为99.99%。

根据本实例制得的蒸镀用低密度ITO靶材的相对密度为62.5%,电阻率为1.6×10

实施例3

本发明提供一种砂磨工艺制备蒸镀用低密度ITO靶材的方法,包括:

S31、将一次粒径D50为0.3um,纯度为99.99%的氧化铟、氧化锡粉末按In

S32、将S31得到的混合粉末放置于煅烧炉中,于1150℃煅烧5h;

S33、将S32得到的粉末配制成固含量为60%的浆料并加入1.5%的聚乙烯醇,在转速为1500rpm下的砂磨机中砂磨0.5h;

S34、将S33得到的浆料进行喷雾干燥处理,干燥温度为100℃,雾化器转速13000rpm;

S35、将S34处理后的粉末放入冷压模具中,压制压力100Mpa,得到冷压坯密度为53%;

S36、将S35中的压坯于600℃下脱脂30h;

S37、将S36中脱脂后的靶材坯体进行烧结,炉内气氛为氧气,压力为0.1MPa;烧结时,以200℃/h速率升温至900℃、保温2h,再以200℃/h的速率升温至1300℃、保温8h,最后以60℃/h的速率将温度降至室温,既得蒸镀用低密度ITO靶材,其纯度为99.99%。

根据本实例制得的蒸镀用低密度ITO靶材的相对密度为61.8%,电阻率为1.7×10

实施例4

本发明提供一种砂磨工艺制备蒸镀用低密度ITO靶材的方法,包括:

S41、将一次粒径D50为0.3um,纯度为99.99%的氧化铟、氧化锡粉末按In

S42、将S41得到的混合粉末放置于煅烧炉中,于1150℃煅烧5h;

S43、将S42得到的粉末配制成固含量为60%的浆料并加入1.5%的聚乙烯醇,在转速为1500rpm下的砂磨机中砂磨0.5h;

S44、将S43得到的浆料进行喷雾干燥处理,干燥温度为100℃,雾化器转速13000rpm;

S45、将S44处理后的粉末放入冷压模具中,压制压力100Mpa,得到冷压坯密度为53%;

S46、将S45中的压坯于600℃下脱脂30h;

S47、将S46中脱脂后的靶材坯体进行烧结,炉内气氛为氧气,压力为0.1MPa;烧结时,以200℃/h速率升温至900℃、保温2h,再以200℃/h的速率升温至1400℃、保温8h,最后以60℃/h的速率将温度降至室温,既得蒸镀用低密度ITO靶材,其纯度为99.99%。

根据本实例制得的蒸镀用低密度ITO靶材的相对密度为62.8%,电阻率为1.6×10

本发明的优点为:

本发明可获得晶粒尺寸均匀、体电阻率低的蒸镀用低密度ITO靶材且生产工艺流程精简,ITO靶材纯度≥99.99%,相对密度为55~65%;制得的低密度ITO靶材在蒸镀使用时不易开裂且靶材利用率高,并在蒸镀后可获得均匀的低电阻率、高透光率的导电薄膜。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。