一种含过氧化氢消毒液的生产工艺

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及消毒液生产技术领域,具体是一种含过氧化氢消毒液的生产工艺。

背景技术

过氧化氢,是一种无机化合物,化学式为H

现有的过氧化氢消毒液在生产过程中,需要对过成品溶液进行灌装,现有的灌装方式多为转盘式灌装,需要人工将灌装瓶置于转盘凹槽内,通过转盘的间歇性转动,将灌装瓶转动至需要得到位置,利用定量自动灌装机进行灌装与密封,之后通过真空吸盘将密封好的过氧化氢消毒液瓶体吸出凹槽,之后顺由导向槽推入收集箱内,而被推入收集箱内的灌装瓶体呈杂乱状态,需要人工二次整理,工序较为繁琐。

此外,包装瓶在灌装前虽经过一道预消毒工序,但是在输送流转过程中,难免产生二次污染,如何在灌注前进行二次消毒,也是保证产品纯净度的关键环节,但是现有设备并未有此功能。

鉴于此,申请人设计了一种含过氧化氢消毒液的生产工艺,能够实现纯净、高效灌装过氧化氢消毒液的同时,提高灌装效率,节省人工。

发明内容

本发明的目的在于:为了解决现有的过氧化氢消毒液生产过程中,分装作业需要人工整理、工序较为繁琐的问题,提供一种含过氧化氢消毒液的生产工艺。

为实现上述目的,本发明提供如下技术方案:一种含过氧化氢消毒液的生产工艺,包括以下步骤:

S1:包材灭菌,将生产用的包装材料进行灭菌处理,所述包装材料包括包装瓶、包装盖、喷枪和包装袋,所述灭菌处理包括环氧乙烷灭菌、辐照灭菌或汽化过氧化氢灭菌;

S2:将消毒液原料与注射用水在洁净区内按比例进行配制;

S3:在连续且密封的管道内,将S:中配制好的消毒液用防爆泵从配制罐输送至分装器;

S4:在局部或全部A级洁净区内将消毒液用分装器分装至包装瓶中,并在该环境条件下进行密封;

S5:对S4中密封分装完成的包装瓶输送至灭菌处进行灭菌套袋处理;

S4中所述的分装器包括工作平台、转动盘、定量下料单元、封口单元、定位块,所述转动盘转动安装在工作平台的顶端,所述转动盘用于带动位于其顶端面的所述定位块进行周向转动,所述定量下料单元、封口单元固定在工作平台的顶端边缘位置,且在周向上呈九十度分布;

所述定量下料单元包括下料平台,在下料平台上固定两组下料管,所述下料管为双层复式套管结构,下料管包括内管和外管,内管衔接防爆泵;内管和外管之间的夹层空间通过气管和气泵衔接汽化过氧化氢发生器;

设置在工作平台内部的传动机构,所述传动机构用于带动所述转动盘进行间歇性转动,所述工作平台的外部安装有带动收集箱转运的输送机构;

所述传动机构由传动组件、下料组件组成:

传动组件用于为转动盘的间歇性转动传递动力,使转动盘顶端的定位块分别在定量下料单元、封口单元、收集箱的位置停顿,同时为收集箱的横向移动提供推力;

下料组件用于控制包装瓶移动至靠近收集箱的位置时,解除对包装瓶的底部支撑,使包装瓶落入收集箱的内部。

作为本发明再进一步的方案:所述传动组件包括第一驱动电机、第一直齿轮、第二直齿轮、转轮、推杆、导向槽;

所述第一直齿轮通过转轴、联轴器与第一驱动电机输出端连接,用于驱动所述第二直齿轮间歇性转动;

所述第二直齿轮固定在转动盘的底部转动轴上,啮合状态的所述第二直齿轮、第一直齿轮用于将所述第一驱动电机的扭矩传递给所述转动盘;

所述转轮与所述第一直齿轮同轴连接,且位于所述工作平台的上方;所述转轮的顶端偏心位置处成型有拉动推杆往复移动的凸块,所述凸块与所述导向槽滑动连接。

作为本发明再进一步的方案:所述下料组件包括抵杆、支撑板、定位杆、弹簧;

所述抵杆安装在工作平台的顶端,所述抵杆的端部成型有倾斜杆,所述倾斜杆在横向水平面上倾斜设置,所述支撑板的底端成型有与倾斜杆外壁接触的抵块,所述抵块用于与倾斜杆外壁斜面接触后可为支撑板的移动提供导向;

所述定位杆滑动安装在转动盘的内部与支撑板外壁固定,所述定位杆用于支撑板移出定位块的下方提供导向;

所述弹簧环绕在定位杆的外壁,且所述弹簧的两端分别于所述定位杆的端部突出部与供所述定位杆移动的槽体壁接触,所述弹簧用于为定位杆的复位提供弹力。

作为本发明再进一步的方案:所述输送机构包括第二驱动电机、第三直齿轮、第四直齿轮、输送杆、联动杆;

所述第三直齿轮的一端与第二驱动电机的输出端连接,用于传递来自第二驱动电机的转动扭矩;

多个所述输送杆均匀分布在工作平台的顶端外壁,且与工作平台内壁通过轴承转动连接,一个所述输送杆连接有传递来自第三直齿轮转动扭矩的第四直齿轮;

多个所述输送杆的另一端均通过转动块偏心转动连接有联动杆,所述联动杆用于在一个输送杆的转动时可带动所有的输送杆同步转动;

所述第二驱动电机通过导线与PLC控制器电性连接,用于控制第二驱动电机的间歇性转动。

作为本发明再进一步的方案:所述工作平台的内部成型有供联动杆转动轨迹相匹配的转动槽。

作为本发明再进一步的方案:所述第一直齿轮的外壁齿块呈九十度分布在第一直齿轮的外壁,九十度分布的齿块能够为第二直齿轮提供间歇性的转动。

作为本发明再进一步的方案:所述支撑板的数量设置有四个,四个所述支撑板均匀分布在转动盘的内部,未受到来自抵杆推力的支撑板将位于定位块的孔槽下方,为包装瓶提供支撑。

作为本发明再进一步的方案:所述工作平台的顶端成型有对推杆横向往复移动进行方向限位的限位块,所述第二驱动电机的转动间隙时间为第一驱动电机的一倍。

与现有技术相比,本发明的有益效果是:

本发明能够在灌装前对包装瓶进行二次消毒,且使用了汽化过氧化氢,避免出现其他种类消毒方式产生的消毒物残留,提升了产品的纯净度。

本发明所述的分装器通过设置传动机构、输送机构,可为转动盘上的瓶体提供间歇性的转动,对瓶体进行二次消毒、灌装、封口、分装操作,且能够实现瓶体的自动分装,避免瓶体堆积,无需人工二次整理,进一步的提高了生产效率。

本发明节省了传统设备上的气动吸附转移结构,完全利用两台电机即可实现瓶体在不同工位的流转和分装整理作业,结构更为精炼实用。

附图说明

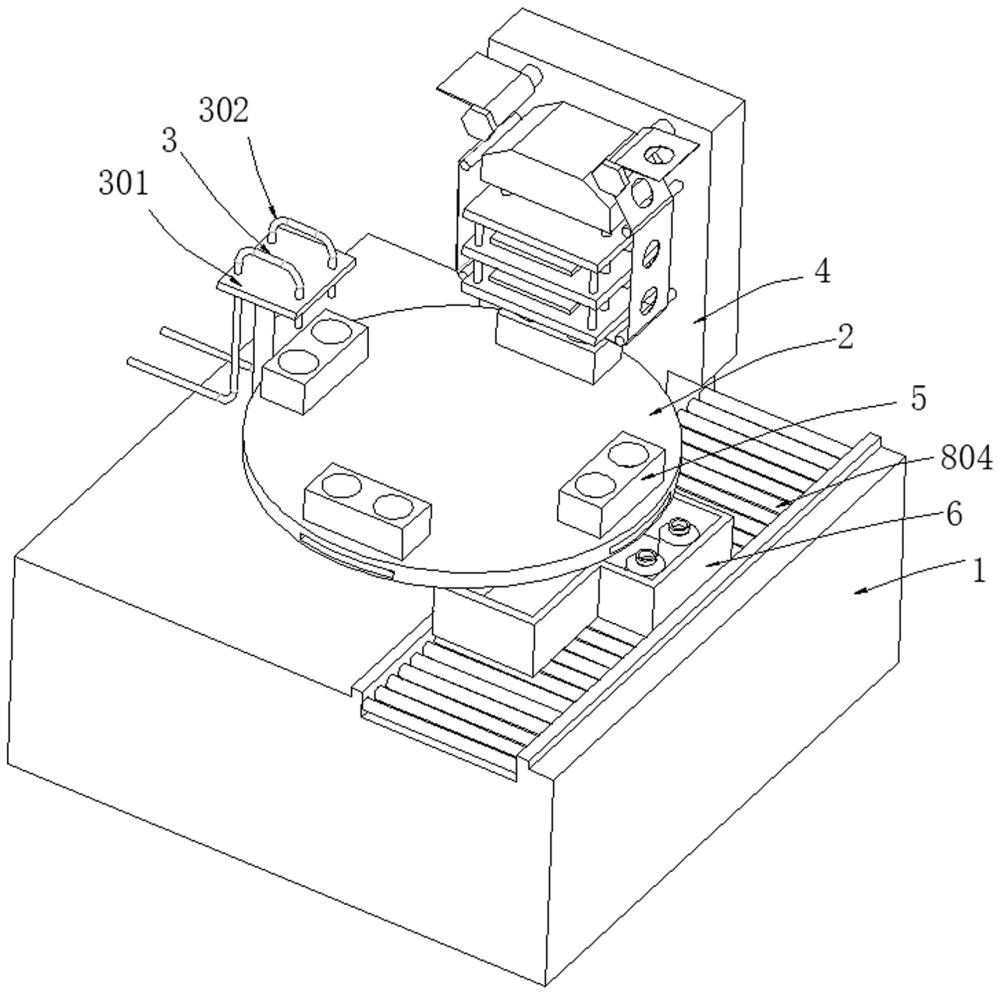

图1为本发明的结构示意图;

图2为本发明的转动盘的内部结构剖视图;

图3为本发明的A处局部放大图;

图4为本发明的转动盘的底部结构示意图;

图5为本发明的B处局部放大图;

图6为本发明的输送单元的结构示意图;

图7为本发明的抵杆的安装结构示意图。

图中:1、工作平台;2、转动盘;3、定量下料单元;301、下料平台;302、下料管;4、封口单元;5、定位块;6、收集箱;7、传动机构;701、第一驱动电机;702、第一直齿轮;703、第二直齿轮;704、转轮;705、推杆;706、导向槽;707、抵杆;708、支撑板;709、定位杆;710、弹簧;8、输送机构;801、第二驱动电机;802、第三直齿轮;803、第四直齿轮;804、输送杆;805、联动杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-图7,本发明实施例中,一种含过氧化氢消毒液的生产工艺,包括以下步骤:

S1:包材灭菌,将生产用的包装材料进行灭菌处理,所述包装材料包括包装瓶、包装盖、喷枪和包装袋,所述灭菌处理包括环氧乙烷灭菌、辐照灭菌或汽化过氧化氢灭菌。

S2:将消毒液原料与注射用水在洁净区内按比例进行配制。

S3:在连续且密封的管道内,将S2中配制好的消毒液用防爆泵从配制罐输送至分装器。

S4:在局部或全部A级洁净区内将消毒液用分装器分装至包装瓶中,并在该环境条件下进行密封。

S5:对S4中密封分装完成的包装瓶输送至灭菌处进行灭菌套袋处理。

S4中的分装器包括工作平台1、转动盘2、定量下料单元3、封口单元4、定位块5,转动盘2转动安装在工作平台1的顶端,转动盘2用于带动位于其顶端面的定位块5进行周向转动,定量下料单元3、封口单元4固定在工作平台1的顶端边缘位置,且在周向上呈九十度分布。

所述定量下料单元3包括下料平台301,在下料平台上固定两组下料管302,所述下料管302为双层复式套管结构,下料管包括内管和外管,内管衔接防爆泵;内管和外管之间的夹层空间通过气管和气泵衔接汽化过氧化氢发生器。

设置在工作平台1内部的传动机构7,传动机构7用于带动转动盘2进行间歇性转动,工作平台1的外部安装有带动收集箱6转运的输送机构8。

传动机构7由传动组件、下料组件组成。

传动组件用于为转动盘2的间歇性转动传递动力,使转动盘2顶端的定位块5分别在定量下料单元3、封口单元4、收集箱6的位置停顿,同时为收集箱6的横向移动提供推力。

下料组件用于控制包装瓶移动至靠近收集箱6的位置时,解除对包装瓶的底部支撑,使包装瓶落入收集箱6的内部。

传动组件包括第一驱动电机701、第一直齿轮702、第二直齿轮703、转轮704、推杆705、导向槽706。

第一直齿轮702通过转轴、联轴器与第一驱动电机701输出端连接,用于驱动第二直齿轮703间歇性转动。

第二直齿轮703固定在转动盘2的底部转动轴上,啮合状态的第二直齿轮703、第一直齿轮702用于将第一驱动电机701的扭矩传递给转动盘2。

转轮704与第一直齿轮702同轴连接,且位于工作平台1的上方;转轮704的顶端偏心位置处成型有拉动推杆705往复移动的凸块,凸块与导向槽706滑动连接。

下料组件包括抵杆707、支撑板708、定位杆709、弹簧710。

抵杆707安装在工作平台1的顶端,抵杆707的端部成型有倾斜杆,倾斜杆在横向水平面上倾斜设置,支撑板708的底端成型有与倾斜杆外壁接触的抵块,抵块用于与倾斜杆外壁斜面接触后可为支撑板708的移动提供导向。

定位杆709滑动安装在转动盘2的内部与支撑板708外壁固定,定位杆709用于支撑板708移出定位块5的下方提供导向。

弹簧710环绕在定位杆709的外壁,且弹簧710的两端分别与定位杆709的端部突出部与供定位杆709移动的槽体壁接触,弹簧710用于为定位杆709的复位提供弹力。

输送机构8包括第二驱动电机801、第三直齿轮802、第四直齿轮803、输送杆804、联动杆805。

第三直齿轮802的一端与第二驱动电机801的输出端连接,用于传递来自第二驱动电机801的转动扭矩。

多个输送杆804均匀分布在工作平台1的顶端外壁,且与工作平台1内壁通过轴承转动连接,一个输送杆804连接有传递来自第三直齿轮802转动扭矩的第四直齿轮803。

多个输送杆804的另一端均通过转动块偏心转动连接有联动杆805,联动杆805用于在一个输送杆804的转动时可带动所有的输送杆804同步转动。

第二驱动电机801通过导线与PLC控制器电性连接,用于控制第二驱动电机801的间歇性转动。

工作平台1的内部成型有供联动杆805转动轨迹相匹配的转动槽,第一直齿轮702的外壁齿块呈九十度分布在第一直齿轮702的外壁,九十度分布的齿块能够为第二直齿轮703提供间歇性的转动,未受到来自抵杆707推力的支撑板708将位于定位块5的孔槽下方,为包装瓶提供支撑,工作平台1的顶端成型有对推杆705横向往复移动进行方向限位的限位块,第二驱动电机801的转动间隙时间为第一驱动电机701的一倍。

在本实施例中:使用此装置时,通过人工将收集箱6置于输送杆804的外壁,同时将包装瓶置于上料处的定位块5内侧,通过启动第一驱动电机701、第二驱动电机801,第一驱动电机701工作将带动第一直齿轮702转动,当第一直齿轮702外壁齿块与第二直齿轮703外壁齿块啮合时,第二直齿轮703将受到来自第一直齿轮702的转动推力而转动,从而带动与其固定连接的转动盘2转动,转动盘2将同步带动定位块5转动,由于第一直齿轮702外壁的齿块呈九十度分布,那么相应的转动盘2也将转动四分之一圈,使放置在定位块5内部的包装瓶移动至定量下料单元3的下方,先释放内管和外管之间的汽化过氧化氢,对包装瓶进行二次消毒;再关闭汽化过氧化氢,启动防爆泵令过氧化氢溶液顺由内管流入包装瓶,进行定量灌装;之后转动盘2继续转动四分之一圈,将定位块5移动至封口单元4的下方进行密封,之后的四分之一圈的转动将定位块5移动至靠近收集箱6的下方。

此时收集箱6将贴在靠近第一驱动电机701的一侧,而转动盘2将定位块5转动至收集箱6的上方时,固定在工作平台1顶端的抵杆707也将与此方向的支撑板708底部抵块接触,倾斜的抵杆707将为支撑板708提供挤压力,使支撑板708在抵杆707的作用下沿着转动盘2的内部横向移动,直到支撑板708不再位于定位块5的下方,那么位于定位块5内部的包装瓶也将失去来自支撑板708的支撑力而落入收集箱6的内部,需要说明的是,抵杆707与支撑板708的底部抵块位于定位块5的中间位置,不会对包装瓶的下落过程造成影响。

那么收集箱6将收到两瓶包装瓶,而第一驱动电机701的继续工作也将带动与第一驱动电机701同轴设置的转轮704转动,转轮704转动将给予通过转动块连接的推杆705拉力,使推杆705在限位块、转动块的拉力的配合下横向移动,当转动盘2转动一个四分之一圈时,推杆705的端部将处于收回状态,此时一个定位块5的内部包装瓶同步下料,而转动盘2继续转动四分之一圈时,推杆705将处于顶出状态,将收集箱6顶开,使收集箱6的另外两个收纳槽与定位块5下料口对齐,完成转动的分装下料操作,避免包装瓶堆积,进一步的提高效率。

相应的,当一个收集箱6内部充满包装瓶时,第二驱动电机801也将在PLC的控制器下工作,第二驱动电机801带动第三直齿轮802转动,第三直齿轮802转动将扭矩传递给第四直齿轮803、输送杆804,使一个输送杆804转动,一个输送杆804转动将带动联动杆805沿着一个输送杆804的中心做轴向转动,从而带动多个输送杆804同步转动,为收集箱6的移动提供动力,同时下一个靠近第一驱动电机701的一个收集箱6也将继续移动至定位块5的下方,以此往复,进一步的提高了生产效率。

请着重参阅图1-图7,支撑板708的数量设置有四个,四个支撑板708均匀分布在转动盘2的内部,未受到来自抵杆707推力的支撑板708将位于定位块5的孔槽下方,为包装瓶提供支撑。

在本实施例中:通过此结构可当一个支撑板708与抵杆707接触时,支撑板708将受到来自抵杆707的倾斜挤压,使支撑板708横向移动,支撑板708移动将同步带动定位杆709活动,定位杆709将给予环绕在定位杆709外壁的弹簧710挤压力,当转动盘2继续转动带动此支撑板708继续移动不再与抵杆707接触时,支撑板708将在弹簧710的弹力作用下复位,为人工放入下一组的包装瓶提供支撑。

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。