一种管路焊接设备

文献发布时间:2023-06-23 06:30:03

技术领域

本申请涉及焊接技术领域,尤其是涉及一种管路焊接设备。

背景技术

管路连接有许多种方式,根据管材的材料不同,管路的连接方式也不同,例如,金属管路采用焊接方式、传统镀锌钢管采用螺纹连接、PPR管采用热熔粘接的方式等等,其中,金属管路连接中,主管分流出去的支管分为T型管、Y型管、等径管和异径管,主管与支管的组合也称为三通管。

现有的设备中,焊接主管与支管时,主管的焊接口与支管的焊接口经常出现未契合和支管偏移等等问题,导致焊缝出现咬边、焊瘤以及未焊透的问题,使得焊缝出现裂纹,进而影响管件的承载能力和使用寿命,其中,支管为等径T型管或异径T型管。

发明内容

为了使主管与支管上的焊接口契合,减少主管与支管焊缝处因焊接口未契合而出现裂纹的问题,本申请提供一种管路焊接设备。

本申请提供一种管路焊接设备,采用如下的技术方案:

一种管路焊接设备,包括支撑台和支架,所述支架安装于支撑台上,所述支撑台上安装有两块第一支撑块,所述两块第一支撑块上分别开设有限位槽,所述支架上安装有支撑壳,所述支撑壳与支架滑移连接,所述支撑壳上安装有中空的支撑杆,所述支撑杆的一端与支撑壳固定连接,所述支撑杆内插接有内杆,所述内杆与支撑杆滑移连接,所述内杆的一端连接有定位支管的锥型定位块,所述支撑壳上连接有套筒,所述套筒与支撑壳转动连接,所述套筒外壁上安装有激光焊接头,所述支撑壳上安装有驱动套筒转动的旋转机构,所述支架上安装有驱动支撑壳升降的升降机构,所述支撑杆上安装有限制内杆滑移的止锁机构。

通过采用上述技术方案,需要焊接主管与支管时,将主管置于两块第一支撑块上,止锁机构解锁内杆,沿内杆轴向方向上推动内杆,使锥型定位块向主管靠近,转动主管,使锥型定位块的锥形部与主管的焊接口契合,完成主管的焊接口的定位,沿支撑杆轴向方向上推动内杆,使锥型定位块远离主管后止锁机构锁定内杆,再将支管的焊接口对准主管的焊接口,止锁机构解锁内杆,沿支撑杆轴向方向上推动内杆,使锥型定位块靠近支管,锥型定位块的锥部与支管的端口契合后,完成支管定位,升降机构工作,支撑壳向和旋转机构向支管靠近,同时,内杆处于解锁状态,内杆也在升降机构的作用下逐渐收缩于支撑杆内,直至套筒上的激光焊接头位移至主管与支管的焊缝处,旋转机构驱动套筒转动,锥型定位块保持静止状态,激光焊接头绕内杆做周向运动,完成主管和支管的焊接,采用如上结构,则可以使主管与支管上的焊接口完全契合,实现主管与支管的定位,减少主管与支管焊缝处出现裂纹的问题,同时,使用激光焊接头焊接,管材的焊接效率高、材料融合深度较大、管材变形小。

可选的,所述支撑台上安装有底板,所述底板与支撑台滑移连接,所述两块第一支撑块安装于底板上,所述支撑台上安装有两条第一导轨,所述底板上设置若干第一滑块,所述若干第一滑块分别安装于底板的底面上,所述第一滑块与第一导轨滑移连接。

通过采用上述技术方案,对主管进行定位时,可以移动底板,便于调节主管在横向方向上的移动,提高便捷度。

可选的,所述底板一侧的支撑台上安装有夹紧机构,所述夹紧机构包括底壳,所述底壳上设置有夹块、第一螺杆和第二滑块,所述第二滑块安装于底壳内并与底壳滑移连接,所述第一螺杆一端穿设于底壳并与底壳转动连接,另一端穿设于第二滑块并与第二滑块螺纹连接,所述夹块一端与第二滑块铰接,另一端与底壳摆动连接,所述夹块与第二滑块连接处安装有铰接杆,所述铰接杆上套设有扭簧,所述夹块上安装有两根导向轴,所述两根导向轴分别与底壳滑移连接,所述底壳的侧壁上开设有两个弧形滑槽,所述导向轴与弧形滑槽适配,所述第一支撑块一侧的底板上安装有配合夹块夹紧主管的夹持块。

通过采用上述技术方案,锥型定位块定位主管的焊接口后,转动第一螺杆,使第二滑块向靠近主管的方向移动,夹块在第二滑块、扭簧的作用下沿弧形槽滑动,夹块另一端逐渐向夹持块上的主管靠近,夹块与主管抵接后,停止转动第一螺杆,主管被锁定,使得主管的焊接口正对锥型定位块,进一步地定位主管,减少主管的焊接口未与支管的焊接口契合的问题出现,提高三通管的焊接质量,以及减少主管与支管焊缝处出现裂纹的问题。

可选的,所述底壳外安装有第二支撑块,所述第二支撑块上安装有中空的锁定杆,所述锁定杆穿设于支撑块,所述锁定杆的两端分别位于第二支撑块外,所述锁定杆与第二支撑块滑移连接,所述第二支撑块内开设有凹槽,所述锁定杆上凸设有凸块,所述凸块与凹槽适配,所述第二滑块上安装有推块,所述推块穿设于底壳并与锁定杆的一端抵接,所述锁定杆上安装有第二螺杆,所述第二螺杆一端与锁定杆螺纹连接,另一端与底板的侧边抵接,所述锁定杆与推块抵接的一端套设有第一弹簧,所述第一弹簧的一端与第二支撑块抵接,所述锁定杆靠近第二螺杆的一端上套设有限位环。

通过采用上述技术方案,第一螺杆推动第二滑块向主管靠近时,推块逐渐向锁定杆靠近,夹块靠近主管时,推块与锁定杆抵接,第二滑块继续移动,第一弹簧压缩,锁定杆沿凹槽向底板靠近,夹块与主管抵接后,第二螺杆的端部与底板的侧边抵接,锁定底板和主管,使得底板不能移动以及主管不能转动,进而限制主管在底板上的横向移动以及主管轴向方向上的转动,实现主管的定位以及夹紧,从而减少主管与支管焊缝处因焊接口未完全契合而出现裂纹的问题。

可选的,所述旋转机构包括驱动电机,所述驱动电机安装于支撑壳上,所述套筒和驱动电机的主轴上均安装有驱动轮,所述支撑壳内安装有用于支撑套筒的第一轴承,所述驱动轮通过皮带进行传动。

通过采用上述技术方案,锥型定位块定位支管后,升降机构驱动激光焊接头向主管靠近,激光焊接头位移至主管与支管的焊缝处时,旋转机构驱动套筒转动,激光焊接头绕支管的周向方向转动一圈,完成主管与支管的焊接,采用上述结构,激光焊接头转动稳定,可以提高管材的焊接效率以及焊接的稳定性。

可选的,所述升降机构包括升降气缸,所述升降气缸安装于支架上,所述升降气缸朝支撑台设置,所述支撑壳上安装有第三滑块,所述支架上安装有第二导轨,所述第三滑块与第二导轨滑移连接。

通过采用上述技术方案,将主管和支管定位后,升降气缸驱动支撑壳向主管靠近,激光焊接头向焊缝靠近,驱动电机驱动激光焊接头转动一圈后,升降气缸复位,激光焊接头远离焊缝,从而实现激光焊接头的升降控制,使得主管和支管被焊接在一起。

可选的,所述套筒上安装有位移气缸,所述位移气缸的活塞杆连接有位移板,所述激光焊接头安装于位移板上,所述位移气缸用于控制激光焊接头沿支撑杆径向方向上的位移。

通过采用上述技术方案,初始状态下,位移气缸处于伸出状态,激光焊接头远离套筒,焊接时,位移气缸驱动激光焊接头靠近套筒,使得激光焊接头靠近焊缝,以进行焊接工作,设置位移气缸,是为了保护激光焊接头,减少定位支管时,支管碰撞到激光焊接头的情况发生。

可选的,所述套筒上安装有微调机构,所述微调机构包括竖向调节块和横向调节块,所述竖向调节块固定安转于套筒上,所述竖向调节块上安装有第三螺杆和连接块,所述连接块的一端与竖向调节块滑移连接,所述第三螺杆一端穿设于连接块,另一端穿设于竖向调节块,所述第三螺杆分别与连接块、竖向调节块螺纹连接,所述横向调节块上安装有第四螺杆,所述第四螺杆一端穿设于连接块,另一端穿设于横向调节块,所述第四螺杆分别与连接块、横向调节块螺纹连接,所述位移气缸安装于横向调节块上。

通过采用上述技术方案,可以调节激光焊接头沿支撑杆轴向方向上以及支撑杆径向方向上的位移,进而根据焊缝的位置调节激光焊接头的位置,使激光焊接头能正对焊缝,从而提高激光焊接头的焊接精度和提高焊接的三通管的质量,同时,激光焊接头可以在竖向和横向方向上位移,扩大了激光焊接头能够焊接的主管半径以及支管半径的范围,提高了适用性。

可选的,所述止锁机构包括第二弹簧,所述第二弹簧一端与支撑杆的内壁连接,另一端与内杆远离锥型定位块的一端连接,所述支撑杆内壁上开设有直型滑槽,所述内杆上凸设有导向块,所述导向块与直型滑槽适配。

通过采用上述技术方案,解锁内杆后,锥型定位块在自身的重力作用下向底板靠近,第二弹簧伸长,锥型定位块的重力与弹簧的反作用力平衡时,锥型定位块停止移动,此时,锥型定位块未位移至主管的焊接口,下压锥型定位块,使锥型定位块的锥部与主管的焊接口契合,完成主管的定位,撤离下压锥型定位块的力,将支管的焊接口对准主管的焊接口,此时,支管被锥型定位块阻碍,沿支撑杆的轴向方向上推动锥型定位块,放入支管,撤离推动锥型定位块的力,并使锥型定位块的锥部与支管的端口契合,完成支管的定位,第二弹簧的反作用力使得锥型定位块的下降速度不过快,起到一定的缓冲作用,同时设置直型滑槽,可以限制内杆周向方向上的转动,使得支撑杆被升降气缸的驱动下移时,内杆不发生转动,进而使得锥型定位块保持静止状态,使得支管与主管之间的焊接口保持契合,减少了主管与支管焊缝处因焊接口未契合而出现裂纹的问题。

可选的,所述止锁机构还包括弹簧定位销,所述弹簧定位销插接于靠近锥型定位块一端的内杆上,所述弹簧定位销包括弹头、第三弹簧和弹壳,弹头插接于弹壳,第三弹簧一端与弹头连接,另一端与弹壳的内壁连接,所述支撑杆上开设有卡槽,所述弹头与卡槽适配。

通过采用上述技术方案,完成支管的定位后,升降气缸驱动下激光焊接头下移焊接时,支撑杆同步下移,激光焊接头位移至焊缝处时,弹簧定位销卡入卡槽,完成内杆的锁定,需要解锁时,按压弹簧定位销的弹头,弹头脱离卡槽,完成内杆的解锁,进而提高了解锁锁定锥型定位块的便捷度。

综上所述,本申请具有以下有益效果:

1、通过设置锥形定位块、支撑杆、内杆、升降机构、旋转机构、套筒和激光焊接头,可以使主管与支管上的焊接口完全契合,实现主管与支管的定位,减少了主管与支管焊缝处因焊接口未契合而出现裂纹的问题,同时,使用激光焊接头焊接,管材的焊接效率高、材料融合深度较大、管材变形小。

2、通过设置微调机构,可以根据焊缝的位置调节激光焊接头的位置,使激光焊接头能正对焊缝,从而提高激光焊接头的焊接精度以及提高焊接的三通管的质量,同时,激光焊接头可以在竖向和横向方向上位移,扩大了激光焊接头能够焊接的主管半径以及支管半径的范围,提高了适用性。

3、通过设置止锁机构,提高了解锁锁定锥型定位块的便捷度,同时,也使得锥型定位块能稳定地定位支管,提高焊接质量。

附图说明

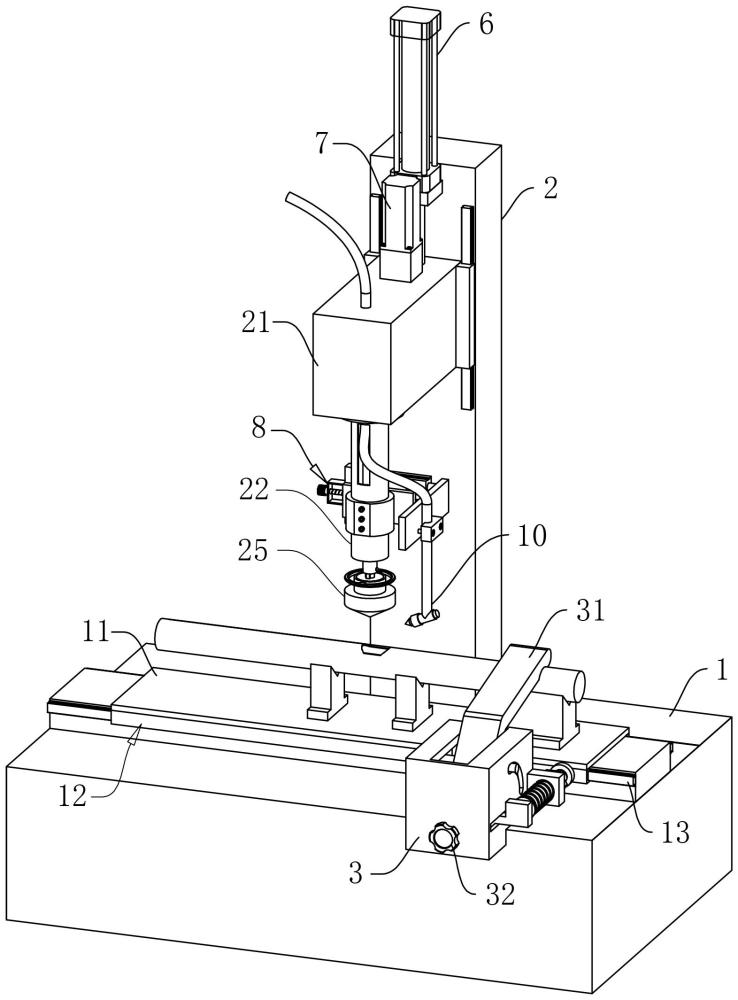

图1是本申请实施例公开一种管路焊接设备的整体结构示意图;

图2是本申请实施例中夹紧机构的结构示意图;

图3是本申请实施例中升降机构和旋转机构的结构示意图;

图4是本申请实施例中微调机构的结构示意图;

图5是本申请实施例中止锁机构的结构示意图。

附图标记说明:

1、支撑台;11、底板;12、第一滑块;13、第一导轨;14、第一支撑块;15、夹持块;2、支架;21、支撑壳;22、套筒;23、支撑杆;24、内杆;25、锥型定位块;201、导向块;3、底壳;31、夹块;32、第一螺杆;33、第二滑块;34、扭簧;35、推块;36、导向轴;37、弧形滑槽;4、第二支撑块;41、锁定杆;42、第二螺杆;43、第一弹簧;44、限位环;5、止锁机构;51、第二弹簧;52、弹簧定位销;53、卡槽;501、弹头;502、第三弹簧;503、弹壳;6、升降气缸;61、第三滑块;62、第二导轨;7、驱动电机;71、驱动轮;72、皮带;8、微调机构;81、竖向调节块;82、第三螺杆;83、横向调节块;84、第四螺杆;85、连接块;9、位移气缸;91、位移板;10、激光焊接头。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种管路焊接设备,参见图1,包括支撑台1和支架2,支架2安装于支撑台1上,支架2上安装有支撑壳21,支撑壳21与支架2滑移连接,支撑壳21上安装有中空的支撑杆23,支撑杆23的一端与支撑壳21固定连接,支撑杆23内插接有内杆24,内杆24与支撑杆23滑移连接,内杆24远离与支撑杆23连接的一端安装有锥型定位块25,支撑壳21上连接有套筒22,套筒22与支撑壳21转动连接,套筒22外壁上安装有激光焊接头10,支撑壳21上固定安装有旋转机构,支架2上固定安装有升降机构,支撑杆23上固定安装止锁机构5,锥型定位块25用于定位主管的焊接口与支管的端口。

参见图1,支撑台1上安装有两块第一支撑块14和底板11,两块第一支撑块14并列安装于底板11上,两块第一支撑块14上开设有限位槽,底板11与支撑台1滑移连接,支撑台1上安装有两条第一导轨13和若干第一滑块12,若干第一滑块12分为两列并间隔安装于底板11的底面上,若干第一滑块12分别与两条第一导轨13滑移连接,底板11与支撑台1滑移连接,便于调节主管轴向方向上的位移。

参见图1和图2,位于底板11的一侧的支撑台1上安装有夹紧机构,夹紧机构包括底壳3、夹块31、第一螺杆32和第二滑块33,底壳3固定安装于支撑台1上,第二滑块33安装于底壳3内并与底壳3滑移连接,第一螺杆32一端穿设于底壳3并与底壳3转动连接,另一端延伸于底壳3外,第一螺杆32位于底壳3内的杆部穿设于第二滑块33,第一螺杆32与第二滑块33螺纹连接,夹块31一端穿设于底壳3,另一端延伸于主管正上方,底板11上安装有夹持块15,夹持块15与第一支撑块14并列设置,夹块31位于底壳3内的一端与第二滑块33铰接,夹块31的另一端与主管抵接,第二滑块33上安装有铰接杆,铰接杆上套设有扭簧34,夹块31上安装有两根导向轴36,导向轴36分别与安装于夹块31的两侧,底壳3的内壁上开设有两个弧形滑槽37,两根导向轴36分别与两个弧形滑槽37适配;夹块31用于夹紧主管,扭簧34用于限制夹块31在铰接杆周向方向上的转动,夹持块15用于支撑主管以及配合夹块31夹紧主管,通过转动第一螺杆32,第二滑块33在第一螺杆32的作用下位移,夹块31在扭簧34和第二滑块33的作用下,导向轴36沿弧形滑槽37滑移,夹块31逐渐向主管靠近,夹块31与主管抵接时,主管被夹紧。

参见图1和图2,底壳3上安装有第二支撑块4,第二支撑块4固定安装于底壳3的侧面上,第二支撑块4上安装有中空的锁定杆41,锁定杆41穿设于第二支撑块4,锁定杆41的两端分别位于第二支撑块4外,锁定杆41上安装有第二螺杆42,第二螺杆42一端与锁定杆41螺纹连接,另一端与底板11的侧边抵接,第二支撑块4内开设有凹槽,锁定杆41的侧壁上凸设有凸块,凸块与凹槽适配,锁定杆41位于第二支撑块4外一端套设有第一弹簧43,另一端上套设有限位环44,限位环44与锁定杆41滑移连接,第一弹簧43的一端与第二支撑块4抵接,限位环44位于锁定杆41与第二螺杆42连接的一端上,限位环44与第二支撑块4抵接,第二滑块33上安装有推块35,推块35一端与第二滑块33固定连接,另一端延伸于底壳3外,推块35位于底壳3外的一端与锁定杆41套设有第一弹簧43的一端抵接;第二螺杆42用于锁定底板11,根据第二滑块33推动;凸块和凹槽用于限制锁定杆41周向方向上的转动,使得调整第二螺杆42伸出的长度时,锁定杆41不会跟随第二螺杆42转动;限位环44用于限制锁定杆41轴向方向上的位移,安装锁定杆41时,限位环44套上后,锁定杆41将不能从第二支撑块4上取下,使得锁定杆41能在第二支撑块4上稳定地滑移,夹块31夹紧主管的过程中,第二滑块33带动推块35向锁定杆41靠近,夹块31夹紧主管时,第一弹簧43被压缩,第二螺杆42抵紧底板11。

参见图1和图2,本实施例中,设备焊接的主管与支管分别设置有相同的半径阈值,设备焊接最小半径的主管时,夹块31夹紧主管后,第二螺杆42完全收缩于锁定杆41内,第二螺杆42处于最小伸出长度,第一弹簧43处于完全压缩的状态,设备焊接最大半径的主管时,夹块31夹紧主管后,第二螺杆42处于最大伸出长度,第二滑块33仅位移一小段距离即可推动夹块31夹紧主管,锁定杆41仅位移一小段距离即可推动第二螺杆42抵紧底板11,第一弹簧43仅压缩一定的长度,故根据所焊接主管的半径,进而调节第二螺杆42的伸出长度,提高了适用性,也进一步限制底板11的位移。

参见图3和图4,止锁机构5包括第二弹簧51和弹簧定位销52,第二弹簧51安装于支撑杆23内,第二弹簧51一端与支撑杆23内壁固定连接,另一端与内杆24固定连接,弹簧定位销52安装于靠近锥型定位块25一端的内杆24上,参见图5,弹簧定位销52包括弹头501、第三弹簧502和弹壳503,弹头501插接于弹壳503内,第三弹簧502一端与弹头501连接,另一端与弹壳503的内壁连接,支撑杆23上开设有卡槽53,弹头501与卡槽53适配,弹簧定位销52用于解锁锁定内杆24,从而解锁锁定锥型定位块25;支撑杆23内壁上开设有直型滑槽,内杆24上凸设有导向块201,所述导向块201与直型滑槽适配,设置导向块201与直型滑槽,用于限制内杆24沿支撑杆23周向方向上的转动,从而限制锥型定位块25的转动,使得锥型定位块25稳定地定位支管。

参见图1和图3,升降机构包括升降气缸6,升降气缸6安装于支架2上,升降气缸6朝支撑台1设置,支撑壳21上安装有第三滑块61,本实施例中,第三滑块61设置有四块,四块第三滑块61并列设置为两列,每列有两块第三滑块61,支架2上安装有两根第二导轨62,两列第三滑块61分别与两根第二导轨62滑移连接,升降气缸6用于控制激光焊接头10的升降。

参见图3,支撑壳21的底面上安装有支撑套筒22的轴承(图中未示出),轴承与支撑壳21固定连接并套接于套筒22上,套筒22的外壁上安装有焊接主管和支管的激光焊接头10,旋转机构包括驱动电机7,驱动电机7安装于支撑壳21的顶面上,套筒22和驱动电机7的主轴上均安装有驱动轮71,驱动轮71通过皮带72进行传动,驱动电机7用于驱动套筒22旋转,进而控制激光焊接头10绕支管转动一圈,以对主管和支管的焊缝进行焊接;本实施例中,驱动电机7正转一圈后,再反转一圈,减少激光焊接头10的连接电路出现打结的问题,进而保护激光焊接头10的连接电路。

参见图3和图4,套筒22上安装有位移气缸9,位移气缸9的活塞杆连接有位移板91,激光焊接头10安装于位移板91上,套筒22上安装有微调机构8,微调机构8包括竖向调节块81、横向调节块83、第三螺杆82、第四螺杆84和连接块85,竖向调节块81安装于套筒22的外壁上,连接块85一端与竖向调节块81滑移连接,另一端与横向调节块83滑移连接,第三螺杆82一端穿设于连接块85,另一端穿设于竖向调节块81,第四螺杆84一端穿设于连接块85,另一端穿设于横向调节块83,连接块85分别与第三螺杆82、第四螺杆84螺纹连接,位移气缸9安装于横向调节块83上,通过转动第三螺杆82和第四螺杆84,可以调节激光焊接头10沿支撑杆23轴向方向上以及支撑杆23径向方向上的位移,进而根据焊缝的位置调节激光焊接头10的位置,使激光焊接头10能正对焊缝,从而提高激光焊接头10的焊接精度及提高焊接的三通管的质量,同时,激光焊接头10可以在竖向和横向方向上位移,扩大了激光焊接头10能够焊接的主管半径以及支管半径的范围,提高了适用性。

本申请的一种管路焊接设备的工作原理如下:

需要焊接主管与支管时,将主管置于两块第一支撑块14与夹持块15上,按压弹簧定位销52以解锁内杆24,锥型定位块25在第二弹簧51的作用下匀速下移,第二弹簧51的反作用力与锥型定位块25的重力平衡后,锥型定位块25停止下移,移动底板11,使主管的焊接口正对锥型定位块25,按压锥型定位块25,使锥型定位块25向主管靠近,锥型定位块25插入主管的焊接口时,主管在锥型定位块25的作用发生转动,同时,底板11也发生沿主管轴向方向上的滑移,直至锥型定位块25的锥部与主管的焊接口契合,完成主管的定位;转动第一螺杆32,使第二滑块33带动推块35向主管靠近,夹块31的摆动端在扭簧34与第二滑块33的作用下向主管靠近,推块35推动锁定杆41上的第二螺杆42向底板11靠近,第一弹簧43压缩,夹块31的摆动端与主管抵接时,第二螺杆42的端部与底板11的侧边抵接,完成主管与底板11的锁定;定位支管时,沿内杆24轴向方向上推动锥型定位块25,使锥型定位块25向支撑壳21位移,放入支管,使支管的焊接口正对主管的焊接口,撤离推动锥型定位块25的力,锥型定位块25向支管位移,锥型定位块25的锥部与支管的端口契合后,完成支管的定位。

启动设备,升降气缸6和位移气缸9工作,支撑壳21向底板11位移,激光焊接头10沿内杆24的径向方向位移,内杆24在支撑壳21的作用下逐渐收缩于支撑杆23内,升降气缸6驱动激光焊接头10位移至主管与支管的焊缝处,位移气缸9复位,支撑壳21停止位移,此时,弹簧定位销52卡入卡槽53,内杆24被锁定,驱动电机7工作,套筒22在驱动电机7的传动下转动,激光焊接头10绕支撑杆23转动一周,完成主管与支管的焊接,升降气缸6复位,位移气缸9工作,锥型定位块25脱离与支管的抵接,转动第一螺杆32,夹块31松开主管,取下完成焊接主管与支管。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。