管件收口设备

文献发布时间:2023-06-28 06:30:04

技术领域

本申请属于管件加工设备领域,尤其是涉及一种管件收口设备。

背景技术

管件封口机是一种用来对管件的端部进行收束或是封口的设备。

一般的,管件封口机多是用于对金属管件的端口进行收束或是封口,在封口前,一般需要对管口处进行加热,以便于后续抵接收口组件在与管口处抵接时,管口容易发生形变以便于进行管口的收束或是封闭。

现有技术中,对金属才材质的管件的管口进行加热通常是采用电磁感应的形式,加热速度快,但是电磁感应线圈的形状不易改变,从而使得电磁线圈的直径是固定的,能够适配的管件的直径范围较小,因此,对不同直径的管件进行收口通常需要用到不同的管件封口机,使得管件封口机的普适性低,且会增加设备成本。

有鉴于此,需要提供一种管件收口设备。

发明内容

为了改善上述的缺陷,本申请提供一种管件收口设备。

本申请所提供的一种管件收口设备,采用如下的技术方案。

一种管件收口设备,包括动力夹爪、夹爪转动组件、电磁加热组件、抵接收口组件和基座;所述动力夹爪设置于所述基座上且适于夹持管件,所述夹爪转动组件与所述动力夹爪连接,并能够带动所述动力夹爪转动,所述电磁加热组件适于对所述管件加热,所述抵接收口组件适于对所述管件施加朝向所述管件的轴心的抵接力;所述电磁加热组件包括第一移动座、第二移动座、第三移动座、第一线圈和第二线圈,所述第一移动座可移动的设置于所述基座上,并能够靠近或远离所述动力夹爪,所述第一线圈设于所述第二移动座上,所述第二线圈设于所述第三移动座上,所述第二移动座和所述第三移动座均设于所述第一移动座上,并能够沿垂直于所述基座的长度的方向水平移动,以使得所述第一线圈和所述第二线圈能够相互靠近或远离。

通过采用上述技术方案,动力夹爪能够自行将管件夹紧,两个线圈之间能够相互靠近或远离,从而能够改变两个线圈之间的间距,以能够适应对不同直径的金属管件的端部进行加热,以便于对金属管件的端部进行封口;且两个线圈能够在第一移动座的带动下靠近或远离金属管件,从而能够在线圈靠近金属管件是对金属管件的端部进行加热,加热完成后线圈能够回到原位,以方便抵接收口组件抵接在金属管件的端口处,并向金属管件的端口施加朝向金属管件的轴心处的力,使得金属管件的端口向金属管件的轴心形变,以实现对端口的缩小或是封口。

具体地,所述基座上设有基座螺杆副和基座螺杆驱动件,所述基座螺杆副与所述基座螺杆驱动件传动连接;所述第一移动座的底面设有与所述基座螺杆副相匹配的第一移动座轨第一移动座螺纹孔。

通过采用上述技术方案,能够实现电磁加热组件靠近或远离金属管件的端口。

具体地,所述第一移动座上设有第一螺杆副、第二螺杆副、第二移动座驱动件和第三移动座驱动件;所述第一螺杆副和所述第二螺杆副均沿垂直于所述基座的长度的方向延伸,所述第一螺杆副与所述第二移动座驱动件传动连接,所述第二螺杆副与所述第三移动座驱动件传动连接;所述第二移动座上设有与所述第一螺杆副配合的第二移动座螺纹孔,所述第三移动座上设有与所述第二螺杆副配合的第三移动座螺纹孔。

通过采用上述技术方案,能够实现对第一线圈和第二线圈进行独立的调节,从而能够实现第一线圈和第二线圈之间的间距的调节,以能够根据管件的直径调节第一线圈和第二线圈之间的间距,使得电磁加热组件适于对不同直径的管件进行加热。

具体地,所述第一线圈包括第一线圈接电端和第一线圈工作部,所述第二线圈包括第二线圈接电端和第二线圈工作部;所述第一线圈工作部的中心、所述第二线圈工作部的中心以及所述动力夹爪的转动轴心处于同一水平面上。

通过采用上述技术方案,当管件的直径改变时无需改变第一线圈和第二线圈的竖直高度。

具体地,所述动力夹爪包括转动轴体、套筒、多个夹爪爪体以及爪体驱动器,所述夹爪转动组件包括夹爪轴承座和驱动器;所述转动轴体中设有贯穿于该转动轴体的长度方向的穿设腔,所述转动轴体可转动的连接在所述夹爪轴承座上,并与所述驱动器传动连接;多个所述夹爪爪体沿所述转动轴体的周向等间距的布置在所述转动轴体上,所述爪体驱动器能够驱动各所述夹爪爪体靠近或远离所述转动轴体的轴心。

通过采用上述技术方案,能够实现动力夹爪的张开与夹紧。

具体地,所述转动轴体的轴体外壁到所述穿设腔的侧壁之间形成有驱动介质容纳腔和多道夹爪移动腔,各所述夹爪移动腔均设置为自所述轴体外壁延伸至所述驱动介质容纳腔,所述转动轴体还包括形成在所述轴体外壁上的第一环形凹槽、第二环形凹槽,以及设于所述转动轴体内的介质注入通道和介质输出通道;所述第一环形凹槽经由所述介质注入通道与所述驱动介质容纳腔连接,所述第二环形凹槽经由所述介质输出通道与所述夹爪移动腔连接,所述套筒可转动的套设在所述转动轴体上,且所述套筒与所述第一环形凹槽相配合能够形成第一环形密封腔,所述套筒与所述第二环形凹槽相配合能够形成第二环形密封腔,所述套筒上与所述第一环形密封腔和所述第二环形密封腔相对应的位置处开设有介质供给口。

通过采用上述技术方案,在转动轴体转动的过程中能够保持套筒不转动,并能够通过介质供给口向第一环形密封腔或是第二环形密封腔中供给驱动介质,从而能够实现向驱动介质容纳腔或是介质输出通道中供给驱动介质,以实现动力夹爪的张开与闭合。

具体地,所述夹爪爪体包括夹持部和移动部;所述移动部设于所述夹爪移动腔内并能够沿所述夹爪移动腔移动,且所述移动部上设有活塞结构,以经由所述活塞结构将所述夹爪移动腔分为伸出腔和收缩腔,所述介质输出通道与所述收缩腔连通,所述伸出腔与所述驱动介质容纳腔连接。

通过采用上述技术方案,能够实现动力夹爪的张开与闭合。

具体地,所述抵接收口组件包括固定座、转动座、转动驱动单元、抵接驱动单元和抵接单元,所述转动座可转动的与所述固定座连接,所述转动驱动单元固定在所述固定座上并与所述转动座传动连接,所述抵接单元和所述抵接驱动单元均设于所述转动座上,所述抵接驱动单元与所述抵接单元连接,以能够驱动所述抵接单元与夹持于在所述动力夹爪上的所述管件抵接。

通过采用上述技术方案,使得抵接单元能够向管件的端口处施加朝向管件的轴心的抵接力,使得管件的端口能够发生向管件的轴心处的形变,从而能够实现对管件的端口的收束或是封闭。

具体地,所述转动座包括转动轴,所述转动轴可转动的与所述固定座连接;所述转动驱动单元包括气缸和齿条,所述气缸能够带动所述齿条移动,所述转动轴上连接有齿轮,且所述齿轮与所述齿条啮合;所述抵接单元上设有辊轴,以经由所述辊轴与所述管件抵接。

通过采用上述技术方案,能够实现转动座的转动,且通过辊轴与管件抵接,使得管件在转动的过程中,辊轴能够与管件进行同步的转动,从而能够防止管件被抵接的部分与抵接单元之间摩擦力过大,造成管件破损等情况,能够减少不良率。

具体地,还包括定位单元,所述定位单元包括定位杆和定位杆驱动件,所述定位杆驱动件与所述基座连接,所述定位杆与所述定位杆驱动件连接,并能够带动所述定位杆移动,以在所述定位杆伸出时,所述定位杆能够与所述管件的端部抵接。

通过采用上述技术方案,便于对管件进行定位。

综上所述,本申请包括如下的有益技术效果:

1、动力夹爪能够自行将管件夹紧,两个线圈之间能够相互靠近或远离,从而能够改变两个线圈之间的间距,以能够适应对不同直径的金属管件的端部进行加热,以便于对金属管件的端部进行封口;

2、且两个线圈能够在第一移动座的带动下靠近或远离金属管件,从而能够在线圈靠近金属管件是对金属管件的端部进行加热,加热完成后线圈能够回到原位,以方便抵接收口组件抵接在金属管件的端口处,并向金属管件的端口施加朝向金属管件的轴心处的力,使得金属管件的端口向金属管件的轴心形变,以实现对端口的缩小或是封口;

3、在转动轴体转动的过程中能够保持套筒不转动,并能够通过介质供给口向第一环形密封腔或是第二环形密封腔中供给驱动介质,从而能够实现向驱动介质容纳腔或是介质输出通道中供给驱动介质,以实现动力夹爪的张开与闭合,且动力夹爪张开闭合的移动形成较大,能够适应更多尺寸的管件。

附图说明

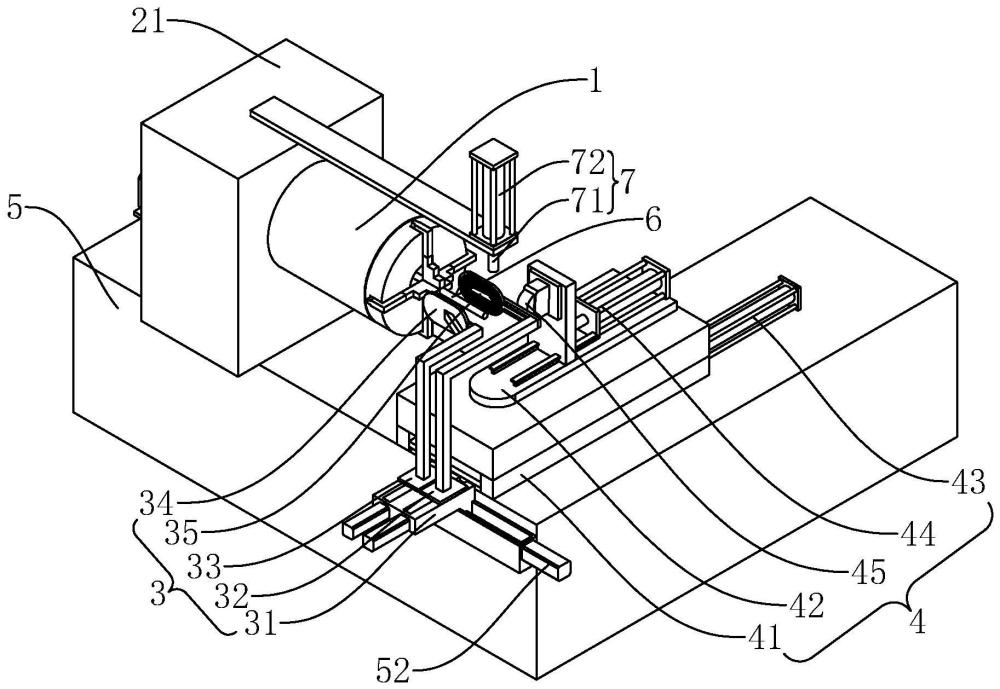

图1是本申请的管件收口设备的立体结构示意图。

图2是本申请的管件收口设备的俯视图。

图3是图2中B区域的放大图。

图4是本申请的管件收口设备的侧视图。

图5是图2中A-A方向的剖视图。

图6是图5中D区域的放大图。

图7是图2中C-C方向的剖视图。

图8是图7中E-E方向的剖视图。

附图标记:1、动力夹爪;11、转动轴体;111、穿设腔;112、驱动介质容纳腔;113、夹爪移动腔;114、第一环形凹槽;115、第二环形凹槽;116、介质注入通道;117、介质输出通道;118、密封环槽;12、套筒;121、介质供给口;13、夹爪爪体;131、夹持部;132、移动部;1321、活塞结构;2、夹爪转动组件;21、夹爪轴承座;22、驱动器;3、电磁加热组件;31、第一移动座;311、第一螺杆副;312、第二螺杆副;313、第二移动座驱动件;314、第三移动座驱动件;32、第二移动座;33、第三移动座;34、第一线圈;35、第二线圈;4、抵接收口组件;41、固定座;42、转动座;421、转动轴;423、齿轮;43、转动驱动单元;431、气缸;432、齿条;44、抵接驱动单元;45、抵接单元;451、辊轴;5、基座;51、基座螺杆副;52、基座螺杆驱动件;6、管件;7、定位单元;71、定位杆;72、定位杆驱动件;8、唇形密封件。

具体实施方式

以下结合附图1-8对本申请作进一步详细说明。

本申请公开了一种管件收口设备。

参照图1和图2,一种管件6收口设备,包括动力夹爪1、夹爪转动组件2、电磁加热组件3、抵接收口组件4和基座5;其中,动力夹爪1设置在基座5上并适于夹持管件6,夹爪转动组件2与动力夹爪1连接,并能够带动动力夹爪1转动,从而能够带动夹持在动力夹爪1上的管件6以自身的轴向为转动轴421进行转动,电磁加热组件3适于对管件6加热,抵接收口组件4适于对管件6施加朝向管件6的轴心的抵接力,以能够使得管件6的端口向管件6的轴心形变,从而将管件6的端口进行收束或是封闭。

具体地,如图1和图3所示,电磁加热组件3可设置为包括第一移动座31、第二移动座32、第三移动座33、第一线圈34和第二线圈35,第一移动座31可移动的设置于基座5上,并能够靠近或远离动力夹爪1,第一线圈34设于第二移动座32上,第二线圈35设于第三移动座33上,且第二移动座32和第三移动座33均设于第一移动座31上,并能够沿垂直于基座5的长度的方向水平移动,以使得第一线圈34和第二线圈35能够相互靠近或远离,从而能够当待加工的管件6的直径较大时,能够将第一线圈34和第二线圈35相互远离,以增大第一线圈34和第二线圈35之间的间距,当待加工的管件6的直径较大时,能够将第一线圈34和第二线圈35相互靠近,以减小第一线圈34和第二线圈35之间的间距,以保证管件6能够处于第一线圈34和第二线圈35之间,且第一线圈34和第二线圈35能够靠近管件6的外侧壁,以对管件6进行电磁感应加热,从而使得电磁加热组件3无需更换线圈即可适应更多尺寸的管件6,进而使得管件6收口设备的普适性更好,能够节省设备成本。

具体地,如图3所示,基座5上设有基座螺杆副51和基座螺杆驱动件52,基座螺杆副51设置在轴承坐上并与基座螺杆驱动件52传动连接,该基座螺杆驱动件52可以是驱动电机,第一移动座31的底面设有与基座螺杆副51相匹配的第一移动座31轨第一移动座螺纹孔,此外,如图3所示,第一移动座31与基座5之间可以采取滑块与限位槽相配合的形式来限制第一移动座31的移动方向,使得第一移动座31能够带动线圈靠近或远离动力夹爪1上夹持的金属管件6,以便于在靠近金属管件6时对金属管件6进行电感加热,并在将金属管件6加热到设定的温度时,第一移动座31带动线圈远离金属管件6,以便于抵接收口组件4对管件6的端口进行收束或是封闭。

进一步地,在第一移动座31上设有第一螺杆副311、第二螺杆副312、第二移动座驱动件313和第三移动座驱动件314;第一螺杆副311和第二螺杆副312均沿垂直于基座5的长度的方向(也即是沿垂直于管件6夹持于动力夹爪1上之后管件6的轴向)延伸,第一螺杆副311与第二移动座驱动件313传动连接,第二螺杆副312与第三移动座驱动件314传动连接,第二移动座驱动件313和第三移动座驱动件314均可以是驱动电机,第二移动座32上设有与第一螺杆副311配合的第二移动座螺纹孔,第三移动座33上设有与第二螺杆副312配合的第三移动座螺纹孔,驱动电机能够带动对应的第一螺杆副311和第二螺杆副312转动,从而实现第二移动座32与第三移动座33的独立移动调节,且如图3所示,第二移动座32与第一移动座31之间以及第三移动座33与第二移动座32之间均可以采取滑块与限位槽相配合的形式来限制第二移动座32以及第三移动座33的移动方向,从而能够保证第一线圈34和第二线圈35能够沿垂直于管件6夹持于动力夹爪1上之后管件6的轴向的方向移动。

进一步地,参照图1,在本申请的管件6收口设备的一种实施例中,第一线圈34包括第一线圈接电端和与电源连接的第一线圈工作部,第二线圈35包括第二线圈接电端和与电源连接的第二线圈工作部,且第一线圈34通过支架固定在第二移动座32上,第二线圈35通过支架固定在第三移动座33上,并使得第一线圈工作部的中心、第二线圈工作部的中心以及动力夹爪1的转动轴心处于同一水平面上,也即是要使得管件6的直径改变时,无需改变第一线圈34和第二线圈35的竖直高度,使得操作更加便捷。

进一步地,参照图4和图5,在本申请的管件6收口设备的一种实施例中,动力夹爪1包括转动轴体11、套筒12、多个夹爪爪体13(如图6所示)以及爪体驱动器,夹爪转动组件2包括夹爪轴承座21和驱动器22;转动轴体11中设有贯穿于该转动轴体11的长度方向的穿设腔111,转动轴体11转动轴体11可转动的连接在夹爪轴承座21上,并与驱动器22传动连接,具体地,转动轴421体11包括三段,转动轴421体11的中段与连接在夹爪轴承座21上,夹爪爪体13连接在转动轴421体11的夹持段上。

转动轴421体11的传动段可设置为带轮结构,并可以带传动的方式与驱动器22(如驱动电机)连接,从而能够在驱动器22的带动下转动,并能够带动夹持在动力夹爪1上的管件6转动。多个夹爪爪体13沿转动轴421体11的周向等间距的布置在转动轴421体11的夹持段上,爪体驱动器能够驱动各夹爪爪体13靠近或远离转动轴421体11的轴心,以实现动力夹爪的张开与夹紧。

具体地,参照图6,在本申请的管件6收口设备的一种实施例中,转动轴421体11的轴体外壁到穿设腔111的侧壁之间形成有驱动介质容纳腔112和多道夹爪移动腔113,各夹爪移动腔113均设置为自轴体外壁延伸至驱动介质容纳腔112,转动轴421体11还包括形成在轴体外壁上的第一环形凹槽114、第二环形凹槽115,以及设于转动轴421体11内的介质注入通道116和介质输出通道117。

第一环形凹槽114经由介质注入通道116与驱动介质容纳腔112连接,第二环形凹槽115经由介质输出通道117与夹爪移动腔113连接,套筒12通过轴承可转动的套设在转动轴421体11上,且套筒12与第一环形凹槽114相配合能够形成第一环形密封腔,套筒12与第二环形凹槽115相配合能够形成第二环形密封腔,套筒12上与第一环形密封腔和第二环形密封腔相对应的位置处开设有介质供给口121。

进一步地,夹爪爪体13包括夹持部131和移动部132,移动部132设于夹爪移动腔113内并能够沿夹爪移动腔113移动,且移动部132上设有活塞结构1321,以经由活塞结构1321将夹爪移动腔113分为伸出腔和收缩腔,介质输出通道117与收缩腔连通,伸出腔与驱动介质容纳腔112连接,且需要注意的是夹爪移动腔113上远离驱动介质容纳腔112的一端需要设置限位环,以保证夹爪爪体13不会从转动轴421体11上掉落,且如图6所示,当夹爪爪体13的夹持部131和移动部132连接的部分与转动轴421体11的外壁抵接时,移动部132上的活塞结构1321应当依然处在夹爪移动腔113中,以防止夹爪移动腔113与驱动介质容纳腔112串腔。

上述设计使得转动轴421体11转动的过程中,套筒12可以通过限位杆与基座5或是其它固定的东西的连接维持不转动的状态,以便于通过介质供给口121向对应的第一环形密封腔或是第二环形密封腔中供给驱动介质,驱动介质可以是液压油,从而能够实现向驱动介质容纳腔112(伸出腔)或是收缩腔中供给液压油,爪体驱动器可设置为油泵,以实现供油;在向收缩腔中供给液压油时,夹爪收紧夹持管件6,在向驱动介质容纳腔112(伸出腔)中供给液压油时,夹爪张开松开管件6。

需要注意的是,以设置四个夹爪爪体13为例,则需要设置四个夹爪移动腔113,并设置四条介质输出通道117与对应的夹爪移动腔113(收缩腔)连接,从而能够保证每个收缩腔中的进油量一致,以能够保证被夹持的管件6的轴心与转动轴421体11的轴心具有较高的对中性;此外,为了进一步的减少出现串腔的可能性,如图6所示,在转动轴421体11的外壁上还设有道密封环槽118,使得密封环槽118与第一环形凹槽114和第二环形凹槽115形成夹心饼干式的环槽组,环槽组从一端到另一端的排列顺序为密封环槽118、第一环形凹槽114、密封环槽118、第二环形凹槽115和密封环槽118,在各密封环槽118中均设有唇形密封件8,以保证第一环形密封腔和第二环形密封腔之间不易串腔。

进一步地,参照图7和图8,在本申请的管件6收口设备的一种实施例中,抵接收口组件4包括固定座41、转动座42、转动驱动单元43、抵接驱动单元44和抵接单元45,转动座42可转动的与固定座41连接,转动驱动单元43固定在固定座41上并与转动座42传动连接,抵接单元45和抵接驱动单元44均设于转动座42上,抵接驱动单元44与抵接单元45连接,以能够驱动抵接单元45与夹持于在动力夹爪1上的管件6抵接,抵接单元45能够向管件6的端口处施加朝向管件6的轴心的抵接力,因此管件6的端口能够发生向管件6的轴心处的形变,从而能够实现对管件6的端口的收束或是封闭。

具体地,参照图7和图8,在本申请的管件6收口设备的一种实施例中,转动座42包括转动轴421,转动轴421可转动的与固定座41连接;转动驱动单元43包括气缸431和齿条432,气缸431能够带动齿条432移动,转动轴421上连接有齿轮423,且齿轮423与齿条432啮合,从而在气缸431推动齿条432移动是,齿条432能够带动转动座42转动;此外,在抵接单元45上设有辊轴451,以经由辊轴451与管件6抵接,使得管件6在转动的过程中,辊轴451能够与管件6进行同步的转动,从而能够防止管件6被抵接的部分与抵接单元45之间摩擦力过大,造成管件6破损等情况,能够减少不良率。

进一步的,参照图1,在本申请的管件6收口设备的一种实施例中,还包括定位单元7,定位单元7可设置为包括定位杆71和定位杆驱动件72,定位杆驱动件72与基座5连接,或者是如图1所示,将定位杆驱动件72设置在夹爪轴承坐上,定位杆71与定位杆驱动件72连接,定位杆驱动件72通过伸出杆连接在夹爪轴承坐上,定位杆驱动件72设置为能够带动定位杆71移动,且在定位杆71伸出时,定位杆71能够与管件6的端部抵接,以实现对管件6的定位,便于操作。

本申请实施例的管件6收口设备的实施原理为:动力夹爪1能够自行将管件6夹紧,两个线圈之间能够相互靠近或远离,从而能够改变两个线圈之间的间距,以能够适应对不同直径的金属管件6的端部进行加热,以便于对金属管件6的端部进行封口;且两个线圈能够在第一移动座31的带动下靠近或远离金属管件6,从而能够在线圈靠近金属管件6是对金属管件6的端部进行加热,加热完成后线圈能够回到原位,以方便抵接收口组件4抵接在金属管件6的端口处,并向金属管件6的端口施加朝向金属管件6的轴心处的力,使得金属管件6的端口向金属管件6的轴心形变,以实现对端口的缩小或是封口。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。