一种散热风扇及电子设备

文献发布时间:2023-06-29 06:30:04

技术领域

本申请实施例涉及散热技术领域,尤其涉及一种散热风扇及电子设备。

背景技术

计算机是一种拥有高速计算能力的机器,包括个人计算机或嵌入式计算机等多种类型。个人计算机是指大小、价格和性能适用于个人使用的多用途计算机,例如台式机、笔记本电脑以及平板电脑等都属于个人计算机。经过集成技术的发展,计算机装载有很多集成度非常高的半导体芯片,例如中央处理器(central processing unit,CPU)、图形处理器(graphics processing unit,GPU)及绘图卡存储器(graphics double data rate,GDDR)等。受限于半导体芯片的工作原理,在计算机运行过程中,CPU等器件会产生很多热量,特别是一些高性能的个人计算机,发热现象更为明显。因此,为了保证个人计算机的稳定运行,需要为其配置一种可靠的散热方案。

计算机散热方案一般是为计算机配备散热风扇,以及配备热管或均热板,利用热管或均热板将发热器件产生的热量传导至散热风扇所在位置,利用散热风扇将热量传递至外界环境中,达到给计算机散热的目的。散热风扇的主要材质为不锈钢,由于不锈钢的密度较大,因此散热风扇重量较大,存在一定弊端。

但是,随着技术的不断发展,个人计算机出现了追求轻量化的发展趋势,而重量过大的散热风扇有悖于该发展趋势,不利于减轻个人计算机的重量。

发明内容

本申请实施例提供一种散热风扇及电子设备,以解决传统散热风扇重量过大的技术问题。

第一方面,本申请实施例提供一种散热风扇,包括:底座,包括上表面;扣合件,扣合于上表面,与底座形成腔体;扇叶组件,位于腔体内,扇叶组件的旋转轴与上表面垂直;扣合件包括上盖和侧壁;上盖和侧壁为一体结构;侧壁的第一端与上盖连接,侧壁的第二端沿旋转轴方向延伸至上表面;侧壁的第二端包括第一凹槽,第一凹槽的开口朝向上表面;上表面包括与第一凹槽对应设置的第一凸起,第一凸起沿旋转轴方向插接到第一凹槽内;底座及上盖的材质为铝合金,侧壁的材质为铝合金或者塑胶。由铝合金或塑胶制成的散热风扇质量较轻,可以作为一种轻量化风扇应用至个人计算机中,能够减轻个人计算机整体的重量。并且,第一凸起和第一凹槽之间的配合可以提升散热风扇整体的刚度。

在一种可实现的方式中,侧壁的第二端包括第一挡墙和第二挡墙;沿扇叶组件的径向,第一挡墙和第二挡墙间隔设置,且第二挡墙位于第一挡墙外侧;第一凹槽形成于第一挡墙与第二挡墙之间;在旋转轴方向,第一挡墙的高度小于第二挡墙的高度,第一挡墙与第二挡墙的高度差等于底座的厚度。第一挡墙、第二挡墙与第一凸起之间可以形成摩擦力,以使底座可以与侧壁稳固地固定在一起。

在一种可实现的方式中,在旋转轴方向,第一凸起的高度小于或者等于第一挡墙的高度,使第一挡墙抵接于上表面;在径向,第一凸起的宽度等于第一挡墙与第二挡墙之间的距离。

在一种可实现的方式中,底座包括背对上表面的下表面;下表面与第二挡墙的端部平齐;底座还包括挡墙;挡墙一端与下表面连接,另一端向远离散热风扇中心的一侧延伸,与第二挡墙的端部在旋转轴方向上相抵接。这样,可以提升底座与侧壁之间插接的可靠性。

在一种可实现的方式中,上盖包括进风口和多个凸条;进风口位于上盖中部;多个凸条绕旋转轴间隔分布;其中,沿径向,凸条从进风口的边缘延伸至上盖的边缘;在旋转轴方向,凸条向远离扇叶组件的方向突出。凸条可以起到支撑散热风扇的作用,提升散热风扇整体的刚度。

在一种可实现的方式中,凸条包括斜切面,斜切面位于进风口的边缘,斜切面与旋转轴的夹角等于60°。斜切面可以用于减小凸条与主机下盖之间的应力大小,避免在凸条与主机下盖接触时因应力过大导致主机下盖、凸条或上盖发生形变。

在一种可实现的方式中,凸条为空心结构,空心结构与腔体相连通。这样,可以在保证散热风扇整体刚度的同时,减轻散热风扇的重量。

在一种可实现的方式中,在旋转轴方向,凸条的高度大于或者等于0.7mm。这样,可以尽可能的减小凸条与主机下盖之间的间隙,使得凸条支撑主机下盖的作用更为显著,使得散热风扇刚度表现更为优秀。

在一种可实现的方式中,还包括:螺孔,设置于底座;螺座,位于腔体内,且与侧壁连接;螺钉,穿过螺孔与螺座螺纹连接。这样,底座可以更加稳定的固定在侧壁上。

在一种可实现的方式中,还包括:出风口,出风口设置在侧壁。

在一种可实现的方式中,第一凹槽在出风口以外的区域是连续的;第一凸起位于出风口在上表面上的正投影区域,第一凸起是连续的。这样,可以使得底座与侧壁固定更为牢靠,且第一凸起不会阻碍出风口出风。

在一种可实现的方式中,侧壁的外侧设置有至少一个锁耳,锁耳上包括沿旋转轴方向开设的通孔,通孔内壁上设置有螺纹。这样,散热风扇可以与笔记本电脑的键盘铁件等部件固定在一起。

在一种可实现的方式中,上盖及底座的制作工艺为压铸;在侧壁的材质为铝合金时,侧壁的制作工艺为压铸,在侧壁的材质为塑胶时,侧壁的制作工艺为注塑。

第二方面,本申请实施例提供另一种散热风扇,包括:底座,包括上表面;扣合件,扣合与上表面,与底座形成腔体;扇叶组件,位于腔体内,扇叶组件的旋转轴与上表面垂直;扣合件包括上盖和侧壁;上盖和侧壁为一体结构;侧壁的第一端与上盖连接,侧壁的第二端沿旋转轴方向延伸至上表面;底座包括多个卡钩,多个卡钩分布在底座的边缘;卡钩为C字型结构,从底座的边缘延伸至侧壁的外侧,卡钩的开口朝向侧壁;侧壁包括多个卡舌,多个卡舌与多个卡钩一一对应设置;卡舌一端与侧壁连接,另一端延伸至卡钩的开口内;上盖包括进风口和多个凸条;进风口位于上盖中部;多个凸条绕旋转轴间隔分布;其中,沿扇叶组件径向,凸条从进风口的边缘延伸至上盖的边缘;在旋转轴方向,凸条向远离扇叶组件的方向突出;底座的材质为不锈钢,上盖的材质为铝合金,侧壁的材质为铝合金或者塑胶。这样,散热风扇具有可拆卸性,便于用户使用过程中对散热风扇进行拆件维护。并且凸条可以提升散热风扇整体的刚度,能够提升用户体验。

在一种可实现的方式中,卡钩包括:第一限位片、连接片和第二限位片;第一限位片一端与底座的边缘连接,另一端沿径向远离侧壁;连接片一端与第一限位片远离侧壁的一端连接,另一端沿旋转轴方向靠近上盖;第二限位片的一端与连接片靠近上盖的一端连接,另一端沿径向靠近侧壁;沿径向,第二限位片与侧壁之间的距离小于卡舌的长度,以将卡舌限位于第一限位片与第二限位片之间。这样,可以形成开口朝向侧壁的C字型结构卡钩。

在一种可实现的方式中,沿径向,卡舌与连接片之间具有间隙。这样,这样,在安装散热风扇时,便于卡舌进入卡钩中。在拆卸过程中,便于卡舌从卡钩中脱出。

在一种可实现的方式中,卡舌在远离侧壁的一侧设置有第一倒角,第一倒角背对第二限位片,第一倒角的范围为25°-35°。这样,能够减小卡舌进入卡钩时的阻力,便于安装。

在一种可实现的方式中,第二限位片在靠近侧壁的一端设置有第二倒角,第二倒角背对卡舌,第二倒角的范围为25°-35°。这样,第二倒角可以和第一倒角相互配合,使得卡舌进入卡钩时的阻力减小,便于安装。

在一种可实现的方式中,在侧壁的第二端包括第三挡墙和第二凹槽;沿径向,第二凹槽位于第三挡墙内侧,且第二凹槽与腔体相通;第三挡墙上开设有多个槽口,槽口沿径向贯穿第三挡墙;在旋转轴方向上,卡舌位于槽口远离底座的一侧,多个槽口与多个卡舌一一对应设置;在旋转轴方向上,第二凹槽及槽口的深度等于底座的厚度;卡钩从槽口穿出并卡设在卡舌外侧。这样,可以利用槽口与卡钩之间的对应关系为扣合件定位,可以缩短扣合时间,便于安装。

在一种可实现的方式中,凸条包括斜切面,斜切面位于进风口的边缘,斜切面与旋转轴的夹角等于60°。斜切面可以用于减小凸条与主机下盖之间的应力大小,避免在凸条与主机下盖接触时因应力过大导致主机下盖、凸条或上盖发生形变。

在一种可实现的方式中,凸条为空心结构,空心结构与腔体相连通。这样,可以在保证散热风扇整体刚度的同时,减轻散热风扇的重量。

在一种可实现的方式中,在旋转轴方向,凸条的高度大于或者等于0.7mm。这样,可以尽可能的减小凸条与主机下盖之间的间隙,使得凸条支撑主机下盖的作用更为显著,使得散热风扇刚度表现更为优秀。

在一种可实现的方式中,还包括:螺孔,设置于底座;螺座,位于腔体内,且与侧壁连接;螺钉,穿过螺孔与螺座螺纹连接。这样,底座可以更加稳定地固定在侧壁上。

在一种可实现的方式中,还包括:出风口,出风口设置在侧壁。

在一种可实现的方式中,侧壁的外侧设置有至少一个锁耳,锁耳上包括沿旋转轴方向开设的通孔,通孔内壁上设置有螺纹。这样,散热风扇可以与笔记本电脑的键盘铁件等部件固定在一起。

在一种可实现的方式中,上盖的制作工艺为压铸;在侧壁的材质为铝合金时,侧壁的制作工艺为压铸,在侧壁的材质为塑胶时,侧壁的制作工艺为注塑;底座的制作工艺包括冲压。

第三方面,本申请实施例还提供一种电子设备,电子设备包括发热器件及以上第一方面或第二方面的散热风扇,散热风扇用于为发热器件散热。

附图说明

图1为笔记本电脑的拆解示意图;

图2为散热风扇55A的拆解示意图;

图3为散热风扇55B的拆解示意图;

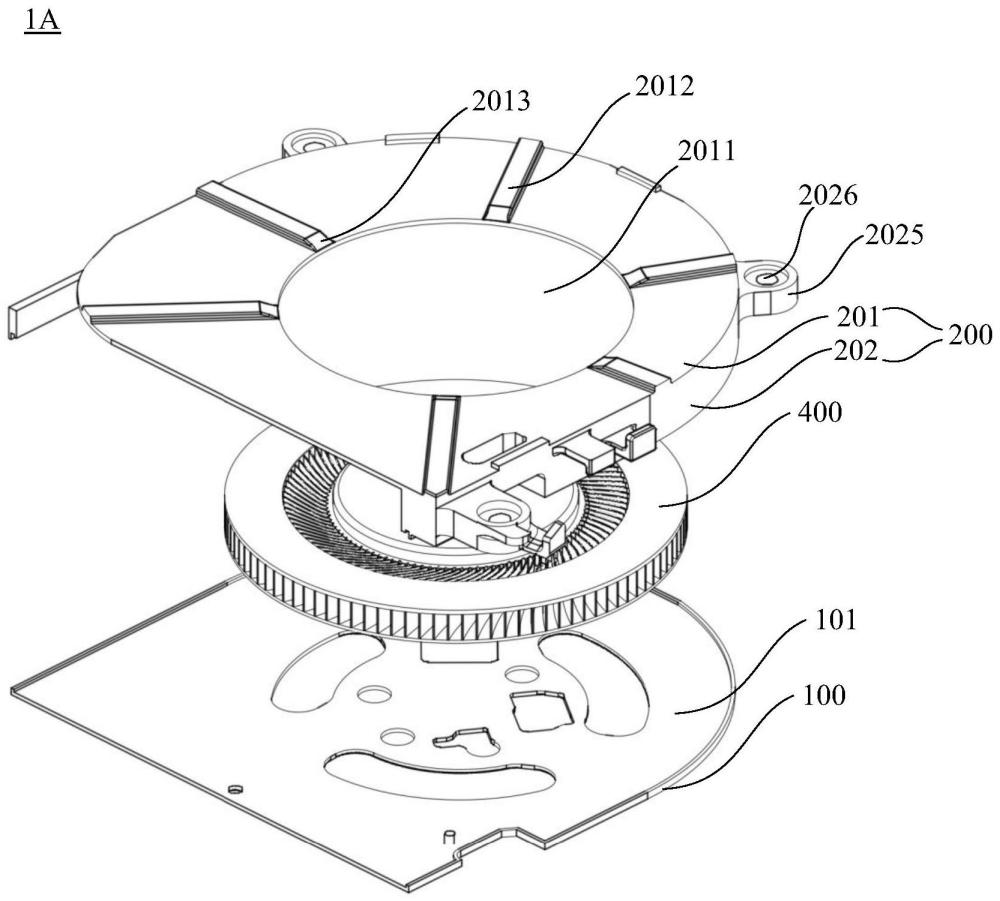

图4为本申请实施例提供的散热风扇1A的拆解示意图;

图5为本申请实施例提供的散热风扇1A的整体示意图;

图6为图5中的A-A方向的截面图;

图7本申请实施例提供的散热风扇1A与主机板61的位置关系图;

图8为本申请实施例提供的散热风扇1A的安装示意图;

图9为本申请实施例提供的散热风扇1A的受力分析图;

图10为图5中的B-B方向的截面图;

图11为本申请实施例提供的螺孔、螺座及螺钉的示意图;

图12为本申请实施例提供的散热风扇1B的一个整体示意图;

图13为本申请实施例提供的散热风扇1B的另一个整体示意图;

图14为图12中的C-C方向的截面图;

图15为本申请实施例提供的散热风扇1B的受力分析图;

图16为本申请实施例提供的散热风扇1C的一个拆解示意图;

图17为本申请实施例提供的散热风扇1C的一个整体示意图;

图18为图17中的D-D方向的截面图;

图19为本申请实施例提供的散热风扇1C中卡舌及卡钩的结构示意图;

图20为本申请实施例提供的散热风扇1C的另一个拆解示意图;

图21为本申请实施例提供的散热风扇1C的另一个整体示意图;

图22为本申请实施例提供的散热风扇1D的拆解示意图;

图23为本申请实施例提供的散热风扇1D的整体示意图;

图24为图23中的E-E方向的截面图;

图25为本申请实施例提供的散热风扇1E的拆解示意图;

图26为本申请实施例提供的散热风扇1E的整体示意图;

图27为图26中的F-F方向的截面图;

图28为本申请实施例提供的散热风扇1E中卡舌及卡钩的结构示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例的技术方案进行清楚地描述。

在本申请的描述中,除非另有说明,“/”表示“或”的意思,例如,A/B可以表示A或B。本文中的“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。此外,“至少一个”是指一个或多个,“多个”是指两个或两个以上。“第一”、“第二”等字样并不对数量和执行次序进行限定,并且“第一”、“第二”等字样也并不限定一定不同。

需要说明的是,本申请中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本申请中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其他实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

下面首先结合附图对本申请实施例的应用场景进行说明。

计算机是一种拥有高速计算能力的机器,包括个人计算机或嵌入式计算机等多种类型。个人计算机是指大小、价格和性能适用于个人使用的多用途计算机,例如台式机、笔记本电脑以及平板电脑等都属于个人计算机。经过集成技术的发展,计算机装载有很多集成度非常高的半导体芯片,例如中央处理器(central processing unit,CPU)、图形处理器(graphics processing unit,GPU)及绘图卡存储器(graphics double data rate,GDDR)等。受限于半导体芯片的工作原理,在计算机运行过程中,CPU等器件会产生很多热量,特别是一些高性能的个人计算机,发热现象更为明显。因此,为了保证个人计算机的稳定运行,需要为其配置一种可靠的散热方案。

计算机散热方案一般是为计算机配备散热风扇,以及配备热管或均热板,利用热管或均热板将发热器件产生的热量传导至散热风扇所在位置,利用散热风扇将热量传递至外界环境中,达到给计算机散热的目的。

下面结合附图对散热风扇为笔记本电脑散热的工作过程做示例性介绍。

图1为笔记本电脑的拆解示意图。

如图1所示,笔记本电脑包括屏后盖(A壳)10、屏前框(B壳)20以及位于屏后盖10与屏前框20之间的屏幕组件,还包括主体上盖(C壳)30、位于主体上盖30上的键盘、主体下盖(D壳)40以及位于主体上盖30和主体下盖40之间的器件50,器件50包括主机板51、CPU 52、GPU 53、散热铜管54、至少一个散热风扇55及散热片56。其中,主机板51铺设在键盘背面,主机板51上布置了组成计算机的主要电路系统,例如BIOS芯片、I/O控制芯片、键和面板控制开关接口、指示灯插接件、扩充插槽、主板及插卡的直流电源供电接插件等元件。CPU 52、GPU 53及散热铜管54平铺在主机板51背离键盘的一侧,主机板51上还开设有用于容纳孔511,散热风扇55位于容纳孔511内。散热铜管54一端与CPU 52及GPU 53相接触,另一端与散热片56相接触,散热风扇55的出风口正对散热片56。这样,散热铜管54可以将CPU 52及GPU53的热量传递至散热片56,之后通过散热风扇55出风口吹出的风将散热片56上的热量散发至外界。可以理解的是,主体上盖30或主体下盖40上开设有与散热风扇55的出风口相对应的散热通道,以使散热风扇55可以正常运行。

在笔记本电脑运行过程中,CPU 52及GPU 53会产生热量,散热铜管54与CPU 52及GPU 53相接触的一端可以从CPU 52及GPU 53收集热量,之后将热量传递至与散热片56相接触的一端,散热风扇55可以以强迫对流的方式将散热片56接收的热量由散热通道吹至外界,达到给CPU 52及GPU 53散热的目的,以保证笔记本电脑可以稳定运行。

需要补充说明的是,上述内容是对笔记本电脑的组成器件做示例性介绍,笔记本电脑中还包括很多其他器件,本申请实施例不对笔记本电脑的组成器件做具体限定。

图2为散热风扇55A的拆解示意图。

如图2所示,散热风扇55A包括上壳551、侧墙552、底壳553及风扇扇叶554,底壳553及上壳551一般使用冲压不锈钢工艺制成,侧墙552为塑胶材质,与底壳553通过注塑工艺形成一体。风扇扇叶554铆接在底壳553上。侧墙552远离底壳553的一侧设置有多个热熔点,在风扇扇叶554铆接在底壳553上之后,上壳551热熔在侧墙552上,形成完整的散热风扇55A。可见,该种散热风扇55A的主要材质为不锈钢,由于不锈钢的密度较大,一般能达到7.70g/cm3以上,因此该种散热风扇55A重量较大,存在一定弊端。另外,由于该种散热风扇55A的上壳551是热熔在侧墙552上的,并且侧墙552与底壳553为一体结构,因此该种散热风扇55A还存在不可拆卸的问题。

但是,随着技术的不断发展,个人计算机出现了轻量化的发展趋势,而重量过大的散热风扇有悖于该发展趋势,不利于减轻个人计算机的重量。

图3为散热风扇55B的拆解示意图。

如图3所示,散热风扇55B包括上壳551、侧墙552、底壳553及风扇扇叶554,底壳553及上壳551一般使用冲压不锈钢工艺制成,侧墙552为塑胶材质,与底壳553通过注塑工艺形成一体,风扇扇叶554铆接在底壳553上。沿风扇扇叶554径向上,上壳551的外侧设置有多个第一螺座5511,侧墙552的外侧设置有多个第二螺座5521,螺钉可以穿过第一螺座5511与第二螺座5521螺纹连接。这样,上壳551和侧墙552被锁付在一起,形成完整的散热风扇55B。第一螺座5511的数量为4-5个,相应的,第二螺座5521的数量也为4-5个,螺钉的数量也为4-5个。

可见,散热风扇55B为了形成风扇整体,沿风扇扇叶554径向,在侧墙552及底壳553外侧增设了部件,使得散热风扇55B的体积更大,占据了更多的径向空间。那么,在将该散热风扇55B应用至笔记本电脑中时,为了容纳该散热风扇55B,主机板51上需要开设更大的容纳孔511,这也导致主机板51布板空间被压缩。

但是,个人计算机还保持着追求高性能的发展趋势。越高性能的个人计算机,其主机板51的布线越为庞大及复杂,需要的布板空间也越多。显然,如果将散热风扇55B应用至笔记本电脑,会引发很多负面问题,例如主机板51体积增大导致计算机体积增大。

为解决上述问题,本申请实施例提供一种散热风扇,该散热风扇采用铝合金制成,质量较轻,可以作为一种轻量化风扇应用至个人计算机中,能够减轻个人计算机整体的重量,能够满足电子设备轻量化的发展要求,可以提升用户使用体验。同时该散热风扇各部件之间采用可拆卸的安装方式安装在一起,并且占用径向空间较小,实用性更强。

本申请实施例提供的散热风扇可以应用至具有散热需求的设备,例如台式机、笔记本电脑、小型笔记本电脑、平板电脑以及超级本等,还可以应用至工作站设备、服务器、交换机、网络节点设备、大屏设备(例如:智慧屏、智能电视等)、掌上游戏机、家用游戏机、虚拟现实设备、增强现实设备、混合现实设备等、车载智能终端等设备中。

下面结合附图对本申请实施例提供的散热风扇做详细介绍。

图4为本申请实施例提供的散热风扇1A的拆解示意图。图5为本申请实施例提供的散热风扇1A的整体示意图。图6为图5中的A-A方向的截面图(图中不包括扇叶组件400)。

如图4-图6所示,本申请实施例提供的散热风扇1A包括底座100、扣合件200及扇叶组件400,底座100包括上表面101,扣合件200扣合于上表面101,与底座100形成腔体300。扇叶组件400位于腔体300内,扇叶组件400的旋转轴与上表面101垂直,扇叶组件400可以固定在底座100上,具体固定方式例如可以利用铆钉将旋转轴与底座100铆接在一起。

扣合件200包括上盖201和侧壁202,上盖201和侧壁202可以为一体结构。上盖201与底座100相对设置,侧壁202的第一端与上盖201连接,侧壁202的第二端沿旋转轴方向延伸至上表面101。在旋转轴方向上,侧壁202的高度取决于扇叶组件400的高度,侧壁202的高度应当略大于扇叶组件400的高度,以使扇叶组件400可以正常旋转。

可以理解的是,为保证扇叶组件400的稳定运行,扇叶组件400的形状可以认为是以旋转轴为对称轴的圆柱状,因此,本申请实施例以扇叶组件400的结构对方向做了限定,具体包括扇叶组件400的旋转轴方向和扇叶组件400的径向。

继续参见图6,侧壁202的第二端包括第一凹槽2021,第一凹槽2021的开口朝向上表面101。上表面101包括与第一凹槽2021对应设置的第一凸起1011,第一凸起1011可以沿旋转轴方向插接到第一凹槽2021内。这样,通过第一凸起1011与第一凹槽2021之间的摩擦力作用,侧壁202与底座100可以固定在一起,形成散热风扇1A整体。

本申请实施例中,底座100和上盖201的材质可以为铝合金,侧壁202的材质也可以为铝合金。铝合金材质制成的侧壁202的厚度可以为1.0-1.2mm。

由于铝合金材质的密度范围为2.63~2.85g/cm3,大约为不锈钢材质的密度的三分之一。因此,在体积不变的情况下,相较于不锈钢材质制成的底座100、上盖201及侧壁202,铝合金材质制成的底座100、上盖201及侧壁202重量更轻。这样,散热风扇1A的重量很轻,可以实现散热风扇1A轻量化。那么,将本申请实施例提供的散热风扇1A应用至个人计算机例如笔记本电脑中,可以降低笔记本电脑的重量,有利于提升用户体验。

侧壁202的材质也可以为塑胶,例如可以是ABS塑胶、AS塑胶或者增强PPS塑胶。由于塑胶的密度较铝合金密度更小,例如,ABS塑胶的密度约为1.05g/cm3,AS塑胶的密度范围为1.06~1.08g/cm3,增强PPS塑胶范围为1.3-1.8g/cm3。因此,采用塑胶材质制作侧壁202,可以进一步减小散热风扇1A的重量。在一些实现方式中,为了保证侧壁202的刚度,在使用塑胶材质制作侧壁202时,侧壁202的厚度可以为1.4mm。侧壁202的材质及实际厚度,本申请实施例不做具体限定。

示例性的,以散热风扇整体尺寸相等或近似相等为前提,对散热风扇2及散热风扇1A的重量进行比较,其中,散热风扇2是指底座及上盖为不锈钢材质、侧壁为塑胶材质制成的风扇。散热风扇2的底座的重量约为18.407g,上盖的重量约为12.403g,侧壁的重量约为5.145g,扇叶组件的重量约为14g,总计为49.955g。散热风扇1铝合金材质制成的底座100的重量约为7.533g,铝合金材质制成的上盖201的重量约为5.022g,扇叶组件400的重量约为14g。在侧壁202的材质为铝合金时,侧壁202的重量约为8.586g,此时散热风扇1A的总重量约为35.141g。与散热风扇2相比,散热风扇1A的重量轻约30%(15g)。在侧壁202的材质为塑胶时,侧壁202的重量为5.145g,此时散热风扇1A的总重量约为31.7g,与散热风扇2相比,散热风扇1A的重量轻约36%(18g)。

进一步的,由于底座100和侧壁202之间采用插接的方式固定,并且在扇叶组件400的径向,第一凸起1011和第一凹槽2021均位于散热风扇1A底座100的区域内,没有突出于底座100的侧面。因此,在径向上,相较于采用突出于散热风扇侧面的螺钉进行固定的散热风扇,本申请实施例提供的散热风扇1A尺寸更小。因此散热风扇1A在安装至笔记本电脑中时可以占用较小的空间。

可以理解的是,在制作散热风扇1A时,其在径向上的尺寸仅取决于散热效率等对其尺寸的要求,底座100和侧壁202插接的固定方式不会增大其径向上的尺寸。

图7本申请实施例提供的散热风扇1A与主机板61的位置关系图。

如图7所示,如果采用螺钉固定的方式固定底座100与侧壁202,那么散热风扇1A所需的容纳孔611的区域包括S1+S2。而本申请实施例提供的散热风扇1A,由于其底座100和侧壁202插接的固定方式不会增大其径向上的尺寸,因此其所需的容纳孔611的区域仅包括S2。如果笔记本电脑不在区域S2增加布线,那么主机板61的体积至少可以减小S2区域的体积的大小,有利于笔记本电脑的小型化。

可见,在将本申请实施例提供的散热风扇1A安装至笔记本电脑时,其所需容纳孔611的尺寸更小,占用主机板61的空间也就更小,有利于主机板硬件走线及布板。

进一步的,由于第一凸起1011是插接在侧壁202内部的,因此该种固定方式也不会增大散热风扇在旋转轴方向的厚度,同样有利于笔记本电脑的小型化。

进一步的,继续参见图4,本申请实施例提供的散热风扇1A,侧壁202的外侧设置有至少一个锁耳2025,锁耳2025上包括沿旋转轴方向开设的通孔2026,通孔2026内壁上设置有螺纹。锁耳2025用于将散热风扇1A固定在其他部件上。

需要补充说明的是,在笔记本电脑中安装散热风扇1A时,散热风扇1A除锁耳2025以外的其他部件可以位于容纳孔611内。主机板61上可以开设有与锁耳2025相对应的孔,锁耳2025位于主机板61的一侧。之后可以使用螺钉穿过通孔2026及主机板61上的孔,并使螺钉与主机板61另一侧的器件螺纹连接。主机板61另一侧的器件例如可以是键盘铁件等。

可见,锁耳2025可以用于固定散热风扇1A,并且固定时不会增大散热风扇1A所需的容纳孔611的尺寸,可以为主机板61保留更多的布板空间,有利于笔记本电脑的小型化。同时,锁耳2025压在主机板61上,可以防止主机板61窜动,能够使主机板61稳固地固定在笔记本电脑中。

进一步的,继续参见图5及图6,侧壁202的第二端包括第一挡墙2022和第二挡墙2023,沿扇叶组件400径向,第一挡墙2022和第二挡墙2023间隔设置,且第二挡墙2023位于第一挡墙2022外侧。第一凹槽2021形成于第一挡墙2022和第二挡墙2023之间。这样,第一凸起1011可以插接于第一挡墙2022和第二挡墙2023之间,并位于第一凹槽2021内。第一挡墙2022、第二挡墙2023与第一凸起1011之间可以形成摩擦力,以使底座100可以与侧壁202固定在一起。

进一步的,在旋转轴方向上,第一挡墙2022的高度小于第二挡墙2023的高度,且第一挡墙2022和第二挡墙2023的高度差等于底座100的厚度。进一步的,在旋转轴方向上,第一凸起1011的高度小于或者等于第一挡墙2022的高度,这样,第一挡墙2022可以抵接于上表面101。第二挡墙2023可以完全覆盖住底座100及第一凸起1011的侧面,可以增大侧壁202与底座100之间接触面的面积,进而可以增大侧壁202与底座100之间的摩擦力,使得底座100可以稳固地固定在侧壁202上。

进一步的,在径向上,第一凸起1011的宽度等于第一挡墙2022与第二挡墙2023之间的距离。这样,第一凸起1011与第一挡墙2022及第二挡墙2023之间可以形成零间隙配合,这样,可以提升底座100与侧壁202之间插接的可靠性。

图8为本申请实施例提供的散热风扇1A的安装示意图。

如图8所示,在将本申请实施例提供的散热风扇1A应用至笔记本电脑中时,散热风扇1A可以位于笔记本电脑主机板61的容纳孔611中。散热风扇1A的底座100面向笔记本电脑的键盘,上盖201面向笔记本电脑的主机下盖64。

可以理解的是,图8中仅示意性的示出了一个散热风扇1A,在实际应用中,基于笔记本电脑的实际需求,两个及以上的散热风扇1A可以同时被安装至笔记本电脑中。

图9为本申请实施例提供的散热风扇1A的受力分析图。

如图9所示,在用户以作用力F按压键盘时,由于散热风扇1A的底座100正对键盘,经过力的传递,底座100会首先成为承受力F的作用的结构。

实际应用中,在用户按压键盘的位置对应于散热风扇1A底座100的中心位置时,由于底座100的中心位置承接力的能力比较弱,因此,沿按压方向,底座100的中心位置会有凹陷的趋势,甚至会出现一定程度的凹陷。同时,经过作用力F在底座100上的传递,底座100远离中心位置的其他位置也会发生一定程度的形变。

本申请实施例中,第一凸起1011作为底座100距离中心位置的最远端,在用户以作用力F按压键盘时,其活动端(远离上表面101的一端)会有沿远离散热风扇1A中心的方向发生形变的趋势。由于第一凸起1011是插接在第一凹槽2021内的,因此第一凸起1011的活动端会对第二挡墙2023施加挤压力。此时,第二挡墙2023能够向第一凸起1011施加反作用力,反作用力可以是沿径向的。该反作用力能够阻止第一凸起1011发生形变,进一步的,反作用力可以在底座100上的传递,进而可以抵消部分或者全部作用力F,底座100的中心位置可以达到受力平衡而不发生凹陷或者凹陷程度较低。

可见,第一凸起1011直接插入侧壁202的内部,可以达到阻止底座100的中心位置凹陷的效果,能够提升散热风扇1A单体的刚度。在实际应用中,散热风扇1A可以承受住用户按压键盘时的力的作用,刚度表现良好。不会因为铝合金材质自身的刚度限制,而出现形变的问题。

可以理解的是,图9仅是以按压力为垂直于底座100的力所做的示例性介绍。当按压力与底座100存在一定夹角时,第二挡墙2023同样可以为第一凸起1011提供反作用力。并且,图9中仅是以反作用力的方向为径向所做的示例性介绍,在实际应用中,反作用力的方向可以与散热风扇1A的横截面存在一定夹角,且夹角为锐角。

需要补充说明的是,图9中仅示出了底座100的其中一侧的受力情况,另一侧的受力情况可以参照上述其中一侧,此处不做赘述。

综上,本申请实施例提供的散热风扇1A采用第二挡墙2023和第一凸起1011相配合的方式,可以提升散热风扇1A的刚度,突破了铝合金材质自身的刚度限制,使得散热风扇1A的承接力的能力更强。即使用户使用较大的力按压键盘,也不会导致底座100发生形变,一些因底座100发生形变带来的附加问题也不会出现。附加问题例如是扇叶组件400旋转不稳定而影响散热效果。或者是扇叶组件400剐蹭底座100或上盖201而产生异响等。可见,本申请实施例提供的散热风扇1A可以稳定可靠的运行,能够提升用户体验。

本申请实施例中,上盖201的制作工艺可以为压铸。侧壁202采用铝合金材质时的制作工艺也可以为压铸,侧壁202和上盖201压铸过程可以共同完成,使得上盖201与侧壁202形成一体结构。侧壁202采用塑胶材质时的制作工艺可以为注塑,可以首先对上盖201完成压铸,之后通过注塑工艺将侧壁202注塑在上盖201上,使得上盖201与侧壁202通过注塑形成一体结构。在压铸或注塑侧壁202的过程中,第一凹槽2021可以直接形成于侧壁202上。底座100的制作工艺也可以为压铸,在压铸底座100的过程中,第一凸起1011可以直接形成于底座100的下表面102上,与底座100形成一体结构。

继续参见图4-图6,本申请实施例提供的散热风扇1A的上盖201还包括进风口2011,进风口2011可以位于上盖201中部,沿轴向,进风口2011贯穿上盖201,与腔体300相通。在一些实现方式中,进风口2011在径向的截面例如可以为圆形。在实际应用中,外界环境中的空气可以从进风口2011进入散热风扇1A,使得散热风扇1A可以顺利散热。

进一步的,上盖201还包括多个凸条2012,多个凸条2012绕旋转轴间隔分布。其中,沿径向,凸条2012从进风口2011的边缘延伸至上盖201的边缘,在旋转轴方向,凸条2012向远离扇叶组件400的方向突出。

继续参见图8,在将散热风扇1A安装至笔记本电脑时,由于主机板61面向主机下盖64的一侧布置的器件的厚度不同,散热风扇1A与主机下盖64之间通常有一定的间隙,这一间隙的存在容易导致散热风扇1A发生移位。因此,在旋转轴方向上,散热风扇1A设置了向远离扇叶组件400的方向突出的凸条2012,凸条2012可以与主机下盖64相抵接。那么,在散热风扇1A受到来自键盘的挤压力时,凸条2012可以将力传递至主机下盖64,利用主机下盖64为散热风扇1A提供支撑力,避免散热风扇1A发生位移或形变。在主机下盖64受到外力时,凸条2012也可以起到支撑主机下盖64的作用,能够避免主机下盖64挤压散热风扇1A。可见,凸条2012可以提升散热风扇1A整体的刚度。

进一步的,在旋转轴方向凸条2012的突出高度可以基于上盖201与主机下盖64之间的间隙大小进行调整。

进一步的,凸条2012可以为空心结构,空心结构与腔体300相连通。这样,可以在保证散热风扇1A整体刚度的同时,减轻散热风扇1A的重量。

本申请实施例中,由于上盖201可以采用压铸铝合金的工艺制成,那么在制作上盖201的过程中,可以直接利用压铸工艺在上盖201上形成凸条2012。并且,压铸铝合金的制作方法可以使得上盖201突破肉厚限制,使得凸条2012在旋转轴方向的突出高度至少为0.7mm。示例性的,突出高度的取值范围可以为0.7mm-1.1mm,进一步可以为0.7mm、0.9mm、1.0mm或1.1mm等。这样,可以尽可能的减小凸条2012与主机下盖64之间的间隙,使得凸条2012支撑主机下盖64的作用更为显著,使得散热风扇1A刚度表现更为优秀。同时,由于凸条2012的突出高度较高,因此不需要在凸条2012与主机下盖64之间进行填充,凸条2012即可发挥支撑作用,这样,一方面可以减少笔记本电脑对填充物的使用,减轻重量,另一方面也可以提升笔记本电脑拆除主机下盖64后的外观精致度。

需要补充说明的是,凸条2012在旋转轴方向的突出高度也可以小于0.7mm,可以根据实际情况确定突出高度的具体数值,本申请实施例对此不做具体限定。

进一步的,继续参见图4,凸条2012可以包括斜切面2013,斜切面2013位于进风口2011的边缘。在将散热风扇1A安装至笔记本电脑中时,斜切面2013可以用于减小凸条2012与主机下盖64之间的应力大小,避免在凸条2012与主机下盖64接触时因应力过大导致主机下盖64、凸条2012或上盖201发生形变,进而避免出现散热风扇1A旋转不稳定的问题,或者出现扇叶发生剐蹭造成异响的问题。

在一些实现方式中,斜切面2013与旋转轴的夹角可以等于55°、60°或者75°,可以根据实际应用对该夹角的大小进行调整,本申请实施例对此不作具体限定。

继续参见图5,散热风扇1A还包括出风口2024,出风口2024设置在侧壁202上,出风口2024可以用于出风。

本申请实施例中,扇叶组件400除旋转轴外还可以包括叶轮、轴承等,叶轮可以包括轮盘、多个叶片、轮盖及周盘。叶片可以采用前倾式,也可以采用后倾式。散热风扇1A还可以包括电容启动器及电机等,电机可以与旋转轴连接。这样,通过上盖201、侧壁202、底座100、进风口2011、出风口2024及扇叶组件400的配合,可以形成离心式散热风扇1A。气流可以通过进风口2011轴向流入流道,在离心力作用下被抛向叶轮外缘,从出风口2024排出。

可以理解的是,底座100及扣合件200的外形形状可以由散热风扇1A的实际运行要求进行设计调整,本申请实施例对此不做具体限定。

图10为图5中的B-B方向的截面图。

如图10所示,沿B-B方向,扇叶组件400的叶片旋转方向可以为顺时针方向。出风口2024其中一侧对应于侧壁202的第一端,出风口2024另外一侧对应于侧壁202的第二端。侧壁202与扇叶组件400之间可以形成沿顺时针方向由第一端向第二端逐渐变宽的流道301。

沿径向,侧壁202的第一端向散热风扇中心延伸有一定厚度,形成舌口205,舌口205可以用于对流道301做整合。并且,本申请实施例中的螺座203可以位于舌口205上,这样,螺座203不需要占用流道301,不影响散热风扇1A的散热效率。

进一步的,第一凹槽2021在出风口2024以外的区域可以是连续的。第一凸起1011可以位于出风口2024在上表面101上的正投影区域,且第一凸起1011可以是连续的。这样,可以使得底座100与侧壁202固定得更为牢靠,且第一凸起1011不会阻碍出风口2024出风。

继续参见图8,笔记本电脑包括主机上盖62及主机下盖64,主机上盖62与主机下盖64形成容纳腔,容纳腔内设置有主机板61,散热风扇1A位于笔记本电脑主机板61的容纳孔611内,主机板61与主机下盖64之间还包括发热器件,发热器件至少包括第一发热器件67及第二发热器件68,第一发热器件67例如可以是CPU,第二发热器件68例如可以是GPU。主机板61与主机下盖64之间还设置有热管65及散热鳍片66,热管65一端与第一发热器件67及第二发热器件68相接触,另一端与散热鳍片66相接触,热管65可以将第一发热器件67及第二发热器件68的热量传递至散热鳍片66。散热风扇1A的出风口2024正对散热鳍片66,散热鳍片66在主机下盖64的正投影区域上开设有与外界连通的散热通道。散热风扇1A的工作原理为:空气可以从进风口2011进入腔体300,之后在扇叶组件400的作用下从出风口2024流出,由于出风口2024正对散热鳍片66,因此出风口2024流出的空气可以吹向散热鳍片66,并带走散热鳍片66上的热量,热量最终由散热通道传递至外界环境中。

图11为本申请实施例提供的螺孔、螺座及螺钉的示意图。

如图11所示,本申请实施例提供的散热风扇1A还包括螺孔104、螺座203及螺钉106。其中,螺孔104设置于底座100,螺座203位于腔体300内,且与侧壁202连接。螺钉106可以穿过螺孔104与螺座203螺纹连接。这样,底座100可以更加稳定的固定在侧壁202上。并且,在需要拆解散热风扇1A时,可以将螺钉106从螺座203及螺孔104旋出,之后可以将第一凸起1011与第一凹槽2021分离。可见,本申请实施例提供的散热风扇1A具有可拆卸性,便于用户使用过程中对散热风扇1A进行拆件维护。

进一步的,螺座203是设置在腔体300内部的,因此该种固定底座100与侧壁202的方式不会增加散热风扇1A径向尺寸。

由以上技术方案可知,本申请实施例提供一种散热风扇1A,包括底座100、扣合件200及扇叶组件400,底座100包括上表面101,扣合件200扣合于上表面101,与底座100形成腔体300。扇叶组件400位于腔体300内,扇叶组件400的旋转轴与上表面101垂直。扣合件200包括上盖201和侧壁202,侧壁202的第一端与上盖201连接,侧壁202的第二端沿旋转轴方向延伸至上表面101,侧壁202的第二端包括第一凹槽2021,第一凹槽2021的开口朝向上表面101。上表面101包括与第一凹槽2021对应设置的第一凸起1011,第一凸起1011沿旋转轴方向插接到第一凹槽2021内。底座100及上盖201的材质为铝合金,侧壁202的材质为铝合金或塑胶。该散热风扇采用铝合金制成,质量较轻,可以作为一种轻量化风扇应用至个人计算机中,能够减轻个人计算机整体的重量。

图12为本申请实施例提供的散热风扇1B的一个整体示意图。图13为本申请实施例提供的散热风扇1B的另一个整体示意图。图14为图12中的C-C方向的截面图(图中不包括扇叶组件400)。

如图12-图14所示,散热风扇1B除包括散热风扇1A的全部特征外,其底座100还可以包括背对上表面101的下表面102,下表面102与第二挡墙2023的端部平齐。进一步的,底座100还包括挡墙103,挡墙103一端与下表面102连接,另一端向远离散热风扇中心的一侧延伸,与第二挡墙2023的端部在旋转轴方向上相抵接。这样,在旋转轴方向上,挡墙103可以覆盖第二挡墙2023的端部。

本申请实施例中,底座100与第一凸起1011及挡墙103可以为一体结构,具体可以通过压铸工艺形成一体。

进一步的,在将散热风扇1B安装至笔记本电脑中时,散热风扇1B的底座100正对于笔记本电脑的键盘铁件,由于挡墙103是突出于下表面102的,因此挡墙103可以直接抵接于键盘铁件,而底座100除挡墙103在其上的正投影区域以外的区域,与键盘铁件之间可以有一定距离。

下面对挡墙103的受力情况做示例性介绍。

如果散热风扇1B未设置挡墙103,那么在用户按压键盘的位置对应于散热风扇1B一些承接力的能力比较弱的位置时,例如底座100的中心位置,底座100的中心位置会受到来自键盘的很大的挤压力。同时,键盘由于抵抗用户的按压力,会发生一定程度的形变,进而挤压散热风扇1B的边缘位置,导致边缘位置也受到来自键盘的挤压力。可以理解的是,此时底座100中心位置受到的来自键盘的挤压力最大,由中心位置至边缘位置,来自键盘的挤压力逐渐减小,边缘位置受到的挤压力最小,整个底座100形成受力平衡。此时,底座100中心位置受到较大挤压力后容易沿按压方向产生位移(弹性形变),甚至会发生非弹性形变,而底座100边缘位置会产生较小位移甚至不产生位移。这将导致散热风扇旋转不稳定,或者扇叶发生剐蹭造成异响。

图15为本申请实施例提供的散热风扇1B的受力分析图。

如图15所示,散热风扇1B设置了挡墙103,并且挡墙103是抵接于键盘铁件的,在按压位置对应于底座100的中心位置时,挡墙103会首先成为承接来自键盘挤压力的结构。此时,挡墙103可以对键盘施加反作用力,以抵抗键盘的挤压。在这一过程中,挡墙103承受了部分本应由底座100中心位置承受的挤压力,相较于没有挡墙103的情况,底座100中心位置承受的挤压力变小,更不易发生形变,因此不易出现旋转不稳定或者扇叶发生剐蹭造成异响的问题。

在一些实现方式中,如果用户按压键盘的作用力过大,底座100中心位置也可能因为键盘挤压而发生凹陷,使得扇叶与底座100或上盖201之间的距离变小,导致扇叶剐蹭底座100或上盖201,或者导致扇叶旋转不稳定。本申请实施例中,在用户按压时,挡墙103可以将挤压力沿按压方向传递,使得挡墙103在侧壁202上的正投影区域以及上盖201沿按压方向发生一定位移。因此,即使底座100中心位置因承受挤压力发生了形变,随着挡墙103在侧壁202上的正投影区域以及上盖201的移动,固定于底座100的扇叶与底座100或上盖201之间的距离可以也迅速恢复为正常距离,不会再出现剐蹭,或者不再出现旋转不稳定的问题。

可以理解的是,随着底座100中心位置的凹陷、挡墙103在侧壁202上的正投影区域的移动以及上盖201的移动,相当于整个散热风扇1B沿按压方向产生了一定位移。

综上,由于散热风扇1B设置有挡墙103,因此散热风扇1B工作过程中出现旋转不稳定,或者扇叶发生剐蹭进而造成异响等问题的可能性较低。即使出现旋转不稳定,或者扇叶发生剐蹭造成异响等问题,也可以迅速恢复至正常工作状态,能够提升用户体验。

进一步的,由于挡墙103是抵接于键盘铁件的,因此,在用户按压键盘时,键盘背面的挡墙103可以为键盘提供支撑力,以抵抗按压力。可以理解的是,在用户按压键盘时,键盘被按压的位置与挡墙103在键盘上的正投影区域可能有一定距离。此时键盘上抵抗按压力时的作用点可以分散在键盘的不同位置(被按压的位置及挡墙103在键盘上的正投影区域),这样,键盘被按压的位置可以仅发生较小的形变,键盘整体及主机上盖62发生的形变也非常小,提升了笔记本电脑整机的刚度。

在一些实现方式中,底座100的材质可以为不锈钢,上盖201的材质可以为铝合金,侧壁202的材质可以为铝合金或者塑胶。底座100可以采用冲压工艺制成。上盖201可以采用压铸工艺制成,在侧壁202的材质为铝合金时,可以采用压铸工艺,将侧壁202与上盖201形成一体结构。在侧壁202的材质为塑胶时,可以采用注塑工艺,将侧壁202与上盖201形成一体结构。这样,可以提高底座100的刚度,使得散热风扇1A或散热风扇1B整体的刚度表现更好。

在另一些实现方式中,底座100的材质可以为铝合金,上盖201的材质可以为不锈钢,侧壁202的材质可以为不锈钢或塑胶。底座100可以采用压铸工艺制成。上盖201可以采用冲压工艺制成,在侧壁202的材质为不锈钢时,可以采用冲压工艺,将侧壁202与上盖201形成一体结构。在侧壁202的材质为塑胶时,可以采用注塑工艺,将侧壁202与上盖201形成一体结构。这样,可以提高上盖201及侧壁202的刚度,可以使得散热风扇1A或散热风扇1B整体的刚度表现更好。

在另一些实现方式中,底座100的材质可以为不锈钢,上盖201的材质也可以为不锈钢,侧壁202的材质可以为不锈钢或者塑胶。底座100及上盖201可以采用冲压工艺制成。在侧壁202的材质为不锈钢时,可以采用冲压工艺,将侧壁202与上盖201形成一体结构。在侧壁202的材质为塑胶时,可以采用注塑工艺,将侧壁202与上盖201形成一体结构。相较于其他实现方式,该种实现方式虽然使得散热风扇1A或1B的重量增大,但是会使散热风扇1A或散热风扇1B的刚度得到明显提升,可以适用于对散热风扇刚度要求非常高的场景,例如将散热风扇1A或散热风扇1B作为工业风扇使用。

图16为本申请实施例提供的散热风扇1C的一个拆解示意图。图17为本申请实施例提供的散热风扇1C的一个整体示意图。图18为图17中的D-D方向的截面图(图中不包括扇叶组件400)。

如图16-图18所示,本申请实施例提供的散热风扇1C包括底座100、扣合件200及扇叶组件400,底座100包括上表面101,扣合件200扣合于上表面101,与底座100形成腔体300。扇叶组件400位于腔体300内,扇叶组件400的旋转轴与上表面101垂直,扇叶组件400可以固定在底座100上,具体固定方式例如可以利用铆钉将旋转轴与底座100铆接在一起。

扣合件200包括上盖201和侧壁202,上盖201和侧壁202可以为一体结构。上盖201与底座100相对设置,侧壁202的第一端与上盖201连接,侧壁202的第二端沿旋转轴方向延伸至上表面101。在旋转轴方向上,侧壁202的高度取决于扇叶组件400的高度,侧壁202的高度应当略大于扇叶组件400的高度,以使扇叶组件400可以正常旋转。

底座100包括多个卡钩105,多个卡钩105分布在底座100的边缘。卡钩105可以为C字型结构,从底座100的边缘延伸至侧壁202的外侧,卡钩105的开口朝向侧壁202。进一步的,侧壁202可以包括多个卡舌204,多个卡舌204与多个卡钩105一一对应。卡舌204一端与侧壁202连接,另一端延伸至卡钩105的开口内。

可见,本申请实施例提供的散热风扇1C的底座100与扣合件200可以通过卡钩105与卡舌204卡合在一起。具体卡合过程为,扣合件200可以沿旋转轴方向靠近底座100的上表面101。由于卡钩105的开口朝向侧壁202,因此在扣合件200靠近上表面101的过程中,侧壁202外侧的卡舌204可以由卡钩105的开口进入卡钩105,之后卡钩105将卡舌204卡住,进而使得扣合件200与底座100卡合在一起。相应的,在需要对散热风扇1C进行拆卸时,仅需使卡舌204从卡钩105中脱出即可。可见,本申请实施例提供的散热风扇1C具有可拆卸性,便于用户使用过程中对散热风扇1C进行拆件维护,能够提升用户体验。

进一步的,卡钩1051沿径向突出于底座100的侧面的尺寸比较小,可以为0.2mm。而采用螺钉方式固定底座100与侧壁202的散热风扇,螺钉的固定座沿径向突出于底座100的侧面的尺寸比较大,至少大于0.2mm。可见,在径向上,相较于底座100和侧壁202采用螺钉方式固定的散热风扇,本申请实施例提供的散热风扇1C尺寸更小。在将本申请实施例提供的散热风扇1C安装至笔记本电脑时,有利于笔记本电脑小型化。并且,相较于螺钉固定的方式,卡钩105与卡舌204配合的固定方式不需要额外配置4-5个螺钉,可以节约散热风扇的制作成本。

本申请实施例提供的散热风扇1C的底座100的材质可以为不锈钢,制作工艺可以为冲压。在制作底座100的过程中,卡钩105可以直接一体成型于底座100上。不锈钢材质的密度较大,使得底座100的刚度较大,承接力的能力较强,进而可以提升散热风扇1C的整体刚度。在将散热风扇1C安装至笔记本电脑中时,底座100正对键盘并且需要承接来自键盘的挤压力。而散热风扇1C的底座100的刚度较大,因此可以抵抗挤压力,在挤压过程中不易发生形变,可以避免出现扇叶组件400旋转不稳定的问题,或者可以避免出现扇叶组件400剐蹭底座100或上盖201而产生异响等问题。

进一步的,本申请实施例中,上盖201及侧壁202的材质可以为铝合金。铝合金材质的密度大约为不锈钢材质密度的三分之一,因此,在体积不变的情况下,相较于不锈钢材质制成的上盖201及侧壁202,铝合金材质制成的上盖201及侧壁202重量更轻,这样,可以使得散热风扇1C的重量更轻,实现散热风扇1C轻量化。那么,将本申请实施例提供的散热风扇1C应用至个人计算机例如笔记本电脑中,可以降低笔记本电脑的重量,有利于提升用户体验。

示例性的,以散热风扇整体尺寸相等或近似相等为前提,对散热风扇2及散热风扇1C的重量进行比较,其中,散热风扇2是指底座及上盖为不锈钢材质、侧壁为塑胶材质制成的风扇。散热风扇2的总重量为49.955g。散热风扇1C不锈钢材质制成的底座100的重量约为18.407g,铝合金材质制成的上盖201的重量约为5.022g,扇叶组件400的重量约为14g。在侧壁202的材质为铝合金时,侧壁202的重量约为8.586g,此时散热风扇1C的总重量约为46.015g。与散热风扇2相比,散热风扇1C的重量轻约8%(4g)。在侧壁202的材质为塑胶时,侧壁202的重量为5.145g,此时散热风扇1C的总重量约为42.574g,与散热风扇2相比,散热风扇1C的重量轻约15%(7.5g)。

进一步的,上盖201的制作工艺可以为压铸,侧壁202的制作工艺也可以为压铸,侧壁202和上盖201的压铸过程可以共同完成,使得上盖201与侧壁202形成一体结构,同时卡舌204可以直接成型于侧壁202上,与侧壁202形成一体结构。

进一步的,侧壁202的材质也可以为塑胶,制作工艺可以为注塑。在制作过程中,可以首先对上盖201完成压铸,之后通过注塑工艺将侧壁202注塑在上盖201上,使得上盖201与侧壁202通过注塑形成一体结构,同时卡舌204可以直接成型于侧壁202上。

进一步的,底座100的制作工艺也可以为压铸,在压铸底座100的过程中,卡钩105可以直接成型于底座100上,与底座100形成一体结构。

图19为本申请实施例提供的散热风扇1C中卡舌及卡钩的结构示意图。

如图19所示,卡钩105可以包括第一限位片1041、连接片1042和第二限位片1043。第一限位片1041一端与底座100的边缘连接,另一端沿径向远离侧壁202。连接片1042一端与第一限位片1041远离侧壁202的一端连接,另一端沿旋转轴方向靠近上盖201。第二限位片1043一端与连接片1042靠近上盖201的一端连接,另一端沿径向靠近侧壁202。这样,可以形成开口朝向侧壁202的C字型结构卡钩105。

沿径向,第二限位片1043与侧壁202之间有间隙,这样,卡舌204可以由该间隙进入第一限位片1041与第二限位片1043之间。进一步的,沿径向,第二限位片1043与侧壁202之间的距离小于卡舌204的长度,以将卡舌204限位于第一限位片1041与第二限位片1043之间。

进一步的,沿径向,卡舌204与连接片1042之间具有间隙,这样,在安装散热风扇1C时,便于卡舌204进入卡钩105中。在拆卸过程中,便于卡舌204从卡钩105中脱出。

继续参见图19,卡舌204在远离侧壁202的一侧设置有第一倒角2031,在卡舌204位于第一限位片1041与第二限位片1043之间时,第一倒角2031背对第二限位片1043。在将扣合件200扣合在底座100上的过程中,卡舌204远离侧壁202的一侧会首先接触卡钩105,因此在卡舌204远离侧壁202的一侧设置第一倒角2031,能够减小卡舌204进入卡钩105时的阻力,便于安装。

在一些实现方式中,第一倒角2031的范围可以为25°-35°,例如可以为25°、30°或35°等,第一倒角2031的具体大小可以基于实际情况确定,本申请实施例对此不做具体限定。

在一些实现方式中,卡舌204的宽度可以为4-6mm,例如可以为4mm、4.5mm、5mm或6mm等。

继续参见图19,第二限位片1043在靠近侧壁202的一端设置有第二倒角1044,在卡舌204位于第一限位片1041与第二限位片1043之间时,第二倒角1044背对卡舌204。在将扣合件200扣合在底座100上的过程中,第二限位片1043靠近侧壁202的一端会首先接触卡舌204,此时第二倒角1044可以和第一倒角2031相互配合,使得卡舌204进入卡钩105时的阻力减小,便于安装。

在一些实现方式中,第二倒角1044的范围可以为25°-35°,例如可以为25°、30°或35°等,第二倒角1044的大小可以等于第一倒角2031的大小。

图20为本申请实施例提供的散热风扇1C的另一个拆解示意图。图21为本申请实施例提供的散热风扇1C的另一个整体示意图。

如图20及图21所示,在侧壁202的第二端包括第三挡墙2027和第二凹槽2028。沿径向,第二凹槽2028位于第三挡墙2027内侧,且第二凹槽2028与腔体300相通。第三挡墙2027上开设有多个槽口2029,槽口2029沿径向贯穿第三挡墙2027。在旋转轴方向上,卡舌204位于槽口2029远离底座100的一侧,多个槽口2029与多个卡舌204一一对应设置。这样,卡钩105可以从槽口2029穿出并卡设在卡舌204外侧。可见,槽口2029可以起到为卡钩105限位的作用。在将扣合件200扣合在底座100上的过程中,可以利用槽口2029与卡钩105之间的对应关系为扣合件200定位,可以缩短扣合时间,便于安装。

进一步的,在旋转轴方向上,第二凹槽2028及槽口2029的深度等于底座100的厚度。这样,底座100沿旋转轴方向底座100不会突出于第三挡墙2027。这样,可以使得散热风扇1C的外表较为平滑。在将散热风扇1C安装至笔记本电脑中时,平滑的外表可以减小散热风扇1C与笔记本电脑其他部件之间的应力作用。

继续参见图20,本申请实施例提供的散热风扇1C还包括螺孔104、螺座203及螺钉106。其中,螺孔104设置于底座100,螺座203位于腔体300内,且与侧壁202连接。螺钉106可以穿过螺孔104与螺座203螺纹连接。这样,底座100可以更加稳定的固定在侧壁202上。并且,在需要拆解散热风扇1C时,可以将螺钉106从螺座203及螺孔104旋出,之后可以将卡钩105与卡舌204分离。可见,本申请实施例提供的散热风扇1C具有可拆卸性,便于用户使用过程中对散热风扇1C进行拆件维护。

进一步的,螺座203是设置在腔体300内部的,因此该种固定底座100与侧壁202的方式不会增加散热风扇1C径向尺寸。螺座203在腔体300内部的具体设置位置可以参照其他实施例,此处不做赘述。

继续参见图16,散热风扇1C的上盖201包括进风口2011,进风口2011可以位于上盖201中部,沿轴向,进风口2011贯穿上盖201,与腔体300相通。在一些实现方式中,进风口2011在径向的截面例如可以为圆形。在实际应用中,外界环境中的空气可以从进风口2011进入散热风扇1C,使得散热风扇1C可以顺利散热。

进一步的,上盖201还包括多个凸条2012,多个凸条2012绕旋转轴间隔分布。其中,沿径向,凸条2012从进风口2011的边缘延伸至上盖201的边缘,在旋转轴方向,凸条2012向远离扇叶组件400的方向突出。

在将散热风扇1C安装至笔记本电脑时,由于在旋转轴方向上主机板61面向主机下盖64的一侧布置的器件的厚度不同,散热风扇1C与主机下盖64之间通常有一定的间隙,这一间隙的存在容易导致散热风扇1C发生移位。因此,在旋转轴方向上,散热风扇1C设置了向远离扇叶组件400的方向突出的凸条2012,那么,在散热风扇1C受到来自键盘的挤压力时,凸条2012将力传递至主机下盖64,利用主机下盖64为散热风扇1C提供支撑力,避免散热风扇1C发生位移或形变。在主机下盖64受到外力时,凸条2012也可以起到支撑主机下盖64的作用,能够避免主机下盖64挤压散热风扇1C。可见,凸条2012可以提升散热风扇1C整体的刚度。

进一步的,在旋转轴方向凸条2012的突出高度可以基于上盖201与主机下盖64之间的间隙大小进行调整。

进一步的,凸条2012可以为空心结构,空心结构与腔体300相连通。这样,可以在保证散热风扇1C整体刚度的同时,减轻散热风扇1C的重量。

本申请实施例中,由于上盖201可以采用压铸铝合金的工艺制成,那么在制作上盖201的过程中,可以直接利用压铸工艺在上盖201上形成凸条2012。并且,压铸铝合金的制作方法可以使得上盖201突破肉厚限制,使得凸条2012在旋转轴方向的突出高度至少为0.7mm。示例性的,突出高度的取值范围可以为0.7mm-1.1mm,进一步可以为0.7mm、0.9mm、1.0mm或1.1mm等。这样,可以尽可能的减小凸条2012与主机下盖64之间的间隙,使得凸条2012支撑主机下盖64的作用更为显著,使得散热风扇1C刚度表现更为优秀。同时,由于凸条2012的突出高度较高,因此不需要在凸条2012与主机下盖64之间进行填充,凸条2012即可发挥支撑作用,这样,一方面可以减少笔记本电脑对填充物的使用,减轻重量,另一方面也可以提升笔记本电脑拆除主机下盖64后的外观精致度。

需要补充说明的是,凸条2012在旋转轴方向的突出高度也可以小于0.7mm,可以根据实际情况确定突出高度的具体数值,本申请实施例对此不做具体限定。

进一步的,继续参见图16,凸条2012可以包括斜切面2013,斜切面2013位于进风口2011的边缘。在将散热风扇1C安装至笔记本电脑中时,斜切面2013可以用于减小凸条2012与主机下盖64之间的应力大小,避免在凸条2012与主机下盖64接触时因应力过大导致主机下盖64、凸条2012或上盖201发生形变,进而避免出现散热风扇1C旋转不稳定的问题,或者出现扇叶发生剐蹭造成异响的问题。

在一些实现方式中,斜切面2013与旋转轴的夹角可以等于55°、60°或者75°等,可以根据实际应用对该夹角的大小进行调整,本申请实施例对此不作具体限定。

继续参见图16,散热风扇1C还包括出风口2024,出风口2024设置在侧壁202上。出风口2024可以用于出风。通过上盖201、侧壁202、底座100、进风口2011、出风口2024及扇叶组件400的配合,可以形成离心式散热风扇1C。气流可以通过进风口2011轴向流入流道301,在离心力作用下被抛向叶轮外缘,从出风口2024排出。

可以理解的是,底座100及扣合件200的外形形状可以由散热风扇1C的实际运行要求进行设计调整,本申请实施例对此不做具体限定。

需要补充说明的是,扇叶组件400的构成、流道301形状及散热风扇1C的工作原理等可以参照其他实施例,此处不做赘述。

在一些实现方式中,底座100及上盖201的材质可以均为铝合金,侧壁202的材质可以为铝合金或者塑胶。底座100及上盖201可以采用压铸工艺制成。在侧壁202的材质为铝合金时,可以采用压铸工艺,将侧壁202与上盖201形成一体结构。在侧壁202的材质为塑胶时,可以采用注塑工艺,将侧壁202与上盖201形成一体结构。这样,可以进一步减轻散热风扇1C的重量,得到更加轻量化的风扇。

在另一些实现方式中,底座100的材质可以为铝合金,上盖201的材质可以为不锈钢,侧壁202的材质可以为不锈钢或塑胶。底座100可以采用压铸工艺制成。上盖201可以采用冲压工艺制成,在侧壁202的材质为不锈钢时,可以采用冲压工艺,将侧壁202与上盖201形成一体结构。在侧壁202的材质为塑胶时,可以采用注塑工艺,将侧壁202与上盖201形成一体结构。这样,可以提高上盖201及侧壁202的刚度,可以使得散热风扇1C整体的刚度表现更好。

在另一些实现方式中,底座100的材质可以为不锈钢,上盖201的材质也可以为不锈钢,侧壁202的材质可以为不锈钢或者塑胶。底座100及上盖201可以采用冲压工艺制成。在侧壁202的材质为不锈钢时,可以采用冲压工艺,将侧壁202与上盖201形成一体结构。在侧壁202的材质为塑胶时,可以采用注塑工艺,将侧壁202与上盖201形成一体结构。相较于其他实现方式,该种实现方式虽然使得散热风扇1C的重量增大,但是会使散热风扇1C的刚度得到明显提升,可以适用于对散热风扇刚度要求非常高的场景,例如将散热风扇1C作为工业风扇使用。

由以上技术方案可知,本申请实施例提供一种散热风扇1C,包括底座100、扣合件200及扇叶组件400,底座100包括上表面101,扣合件200扣合于上表面101,与底座100形成腔体300。扇叶组件400位于腔体300内,扇叶组件400的旋转轴与上表面101垂直。扣合件200包括上盖201和侧壁202,侧壁202的第一端与上盖201连接,侧壁202的第二端沿旋转轴方向延伸至上表面101,底座100包括多个卡钩105,多个卡钩105分布在底座100的边缘。卡钩105可以为C字型结构,从底座100的边缘延伸至侧壁202的外侧,卡钩105的开口朝向侧壁202。侧壁202可以包括多个卡舌204,多个卡舌204与多个卡钩105一一对应。卡舌204一端与侧壁202连接,另一端延伸至卡钩105的开口内。本申请实施例提供的散热风扇1C,在需要对其进行拆卸时,仅需使卡舌204从卡钩105中脱出即可。可见,本申请实施例提供的散热风扇1C具有可拆卸性,便于用户使用过程中对散热风扇1A进行拆件维护。进一步的,散热风扇1C的上盖201还包括多个凸条2012,多个凸条2012绕旋转轴间隔分布。其中,沿径向,凸条2012从进风口2011的边缘延伸至上盖201的边缘,在旋转轴方向,凸条2012向远离扇叶组件400的方向突出,凸条2012可以提升散热风扇1C整体的刚度,能够提升用户体验。

图22为本申请实施例提供的散热风扇1D的拆解示意图。图23为本申请实施例提供的散热风扇1D的整体示意图。图24为图23中的E-E方向的截面图(图中不包括扇叶组件800)。

如图22-图24所示,散热风扇1D包括上盖500、基座600及扇叶组件800,上盖500盖设在基座600上,与基座600形成腔体700。上盖500包括下表面501,下表面501为上盖500正对基座600的面。扇叶组件800位于腔体700内,扇叶组件800的旋转轴与下表面501垂直。

基座600包括底座601和侧壁602,底座601和侧壁602可以为一体结构。侧壁602第一端与底座601连接,侧壁602的第二端沿旋转轴方向延伸至下表面501。进一步的,扇叶组件800可以固定在底座601上,具体固定方式例如可以利用铆钉将旋转轴与底座601铆接在一起。在旋转轴方向上,侧壁602的高度取决于扇叶组件800的高度,侧壁602的高度应当略大于扇叶组件800的高度,以使扇叶组件400可以正常旋转。

侧壁602的第二端包括第一凹槽6021,第一凹槽6021的开口朝向下表面501。下表面501包括与第一凹槽6021对应设置的第一凸起5011,第一凸起5011可以沿旋转轴方向插接在第一凹槽6021内。这样,通过第一凸起5011与第一凹槽6021之间的摩擦力作用,侧壁602与上盖500可以固定在一起,形成散热风扇1D整体。

需要补充说明的是,第一凸起5011及第一凹槽6021是连续的。且第一凸起5011在下表面501连续延伸的方向,以及第一凹槽6021在侧壁602上连续延伸的方向,取决于侧壁602内侧的形状。

本申请实施例中,底座601的材质可以为不锈钢,制作工艺可以为冲压。由于不锈钢材质的密度较大,利用不锈钢材质制成的底座601的刚度较大。在将散热风扇1D安装至笔记本电脑中时,底座601是散热风扇1D面向笔记本电脑键盘的结构,因此,刚度较大的底座601受到键盘的挤压而不易变形,可以避免扇叶组件800旋转不稳定,或者避免扇叶组件800剐蹭底座601或上盖500而产生异响等。可见,本申请实施例提供的散热风扇1D可以稳定可靠的运行,能够提升用户体验。

进一步的,上盖500的材质可以为铝合金,制作工艺可以为压铸,在压铸上盖500的过程中,第一凸起5011可以直接形成于上盖500上。由于铝合金的密度较小,大约为不锈钢材质的密度的三分之一。因此,在体积不变的情况下,铝合金材质的上盖500的重量轻于不锈钢材质制成的上盖500,这样,散热风扇1D的重量较轻,可以实现散热风扇1D的轻量化。那么,将本申请实施例提供的散热风扇1D应用至个人计算机例如笔记本电脑中,可以降低笔记本电脑的重量,有利于提升用户体验。

进一步的,侧壁602的材质可以为不锈钢或者塑胶。在侧壁602的材质为不锈钢时可以采用冲压工艺与底座601形成一体结构。侧壁602的材质为塑胶时可以采用注塑工艺与底座601形成一体结构。在冲压或者注塑侧壁602的过程中,第一凹槽6021可以直接形成于侧壁602上。

进一步的,由于底座601和侧壁602之间采用插接的方式固定,并且在扇叶组件400的径向,第一凸起5011和第一凹槽6021均位于散热风扇1D上盖500的区域,没有突出于上盖500的侧面。因此,在径向上,相较于采用突出于散热风扇侧面的螺钉这一方式固定的散热风扇,本申请实施例提供的散热风扇1D尺寸更小。因此散热风扇1D在安装至笔记本电脑中时可以占用较小的空间。因此,在制作散热风扇1D时,其在径向上的尺寸仅取决于散热效率等对其尺寸的要求,底座601和侧壁602插接的固定方式不会增大其径向上的尺寸。

继续参见图23及图24,侧壁602的第二端包括第一挡墙6022和第二挡墙6023,沿扇叶组件800径向,第一挡墙6022和第二挡墙6023间隔设置,且第二挡墙6023位于第一挡墙6022外侧。第一凹槽6021形成于第一挡墙6022和第二挡墙6023之间。这样,第一凸起5011可以插接于第一挡墙6022和第二挡墙6023之间,且位于第一凹槽6021内,第一挡墙6022及第二挡墙6023抵接于下表面501。第一挡墙6022、第二挡墙6023与第一凸起5011之间可以形成摩擦力,以使上盖500与侧壁602固定在一起。

进一步的,在径向上,第一凸起5011的宽度等于第一挡墙6022与第二挡墙6023之间的距离。这样,第一凸起5011与第一挡墙6022及第二挡墙6023之间可以形成零间隙配合,这样,可以提升上盖500与侧壁602之间插接的可靠性。

继续参见图22,本申请实施例提供的散热风扇1D的上盖500还包括进风口502,进风口502可以位于上盖500中部,沿轴向,进风口502贯穿上盖500,与腔体700相通。在一些实现方式中,进风口502在在径向的截面例如可以为圆形。

进一步的,上盖500还包括多个凸条503,多个凸条503绕旋转轴间隔分布。其中,沿径向,凸条503从进风口502的边缘延伸至上盖500的边缘,在旋转轴方向,凸条503向远离扇叶组件800的方向突出。

在散热风扇1D受到来自键盘的挤压力时,凸条503可以将力传递至主机下盖64,利用主机下盖64为散热风扇1D提供支撑力,避免散热风扇1D发生位移或形变。在主机下盖64受到外力时,凸条503也可以起到支撑主机下盖64的作用,能够避免主机下盖64挤压散热风扇1D。可见,凸条503可以提升散热风扇1D整体的刚度。

进一步的,在旋转轴方向凸条503的突出高度可以基于上盖500与主机下盖64之间的间隙大小进行调整。

进一步的,凸条503可以为空心结构,空心结构与腔体700相连通。这样,可以在保证散热风扇1D整体刚度的同时,减轻散热风扇1D的重量。

本申请实施例中,上盖500可以采用压铸铝合金的工艺制成,那么在制作上盖500的过程中,可以直接利用压铸工艺在上盖500上形成凸条503。并且,压铸铝合金的制作方法可以使得上盖500突破肉厚限制,使得凸条503在旋转轴方向的突出高度至少为0.7mm。示例性的,突出高度的取值范围可以为0.7mm-1.1mm,进一步可以为0.7mm、0.9mm、1.0mm或1.1mm等。这样,可以尽可能的减小凸条503与主机下盖64之间的间隙,使得凸条503支撑主机下盖64的作用更为显著,使得散热风扇1D刚度表现更为优秀。同时,由于凸条503的突出高度较大,因此不需要在凸条503与主机下盖64之间进行填充,凸条503即可发挥支撑作用,这样,一方面可以减少笔记本电脑对填充物的使用,进一步减轻重量,另一方面也可以提升笔记本电脑拆除主机下盖64后的外观精致度。

需要补充说明的是,凸条503在旋转轴方向的突出高度也可以小于0.7mm,可以根据实际情况确定突出高度的具体数值,本申请实施例对此不做具体限定。

继续参见图22,凸条503可以包括斜切面504,斜切面504位于进风口502的边缘。在将散热风扇1D安装至笔记本电脑中时,斜切面504可以用于减小凸条503与主机下盖64之间的应力大小,避免在凸条503与主机下盖64接触时因应力过大导致主机下盖64、凸条503或上盖500发生形变,进而避免出现散热风扇1D旋转不稳定的问题,或者出现扇叶发生剐蹭造成异响的问题。

在一些实现方式中,斜切面504与旋转轴的夹角可以等于55°、60°或者75°,可以根据实际应用对该夹角的大小进行调整,本申请实施例对此不作具体限定。

继续参见图22,本申请实施例提供的散热风扇1D还包括螺孔505、螺座603及螺钉506。其中,螺孔505设置于上盖500,螺座603位于腔体700内,且与侧壁602连接。螺钉506可以穿过螺孔505与螺座603螺纹连接。这样,上盖500可以更加稳定的固定在侧壁602上。并且,在需要拆解散热风扇1D时,可以将螺钉506从螺座603及螺孔505旋出,之后可以将第一凸起5011与第一凹槽6021分离。可见,本申请实施例提供的散热风扇1D具有可拆卸性,便于用户使用过程中对散热风扇1D进行拆件维护。

进一步的,螺座603是设置在腔体700内部的,因此该种固定上盖500与侧壁602的方式不会增加散热风扇1D径向尺寸。螺座603在腔体700内部的具体设置位置可以参照其他实施例,此处不做赘述。

继续参见图22,散热风扇1D还包括出风口6024,出风口6024设置在侧壁602上。出风口6024可以用于出风。通过上盖500、侧壁602、底座601、进风口502、出风口6024及扇叶组件800的配合,可以形成离心式散热风扇1D。气流可以通过进风口502轴向流入流道301,在离心力作用下被抛向叶轮外缘,从出风口6024排出。

进一步的,第一凹槽6021在出风口6024以外的区域是连续的。第一凸起6011位于出风口6024在下表面501上的正投影区域,第一凸起6011是连续的。这样,可以使得上盖500与侧壁602固定更为牢靠,且第一凸起6011不会阻碍出风口6024出风。

可以理解的是,上盖500及基座600的外形形状可以由散热风扇1D的实际运行要求进行设计调整,本申请实施例对此不做具体限定。

需要补充说明的是,扇叶组件800的构成、流道301形状及散热风扇1D的工作原理等可以参照其他实施例,此处不做赘述。

在一些实现方式中,底座601及上盖500的材质可以均为铝合金,侧壁602的材质可以为铝合金或者塑胶。底座601及上盖500均可以采用压铸工艺制成。在侧壁602的材质为铝合金时,可以采用压铸工艺,将侧壁602与底座601形成一体结构。在侧壁602的材质为塑胶时,可以采用注塑工艺,将侧壁602与底座601形成一体结构。这样,可以进一步减轻散热风扇1D的重量,得到更加轻量化的风扇。

在另一些实现方式中,底座601的材质可以为铝合金,上盖500的材质可以为不锈钢,侧壁602的材质可以为铝合金或塑胶。底座601可以采用压铸工艺制成。上盖500可以采用冲压工艺制成。在侧壁602的材质为铝合金时,可以采用压铸工艺,将侧壁602与底座601形成一体结构。在侧壁602的材质为塑胶时,可以采用注塑工艺,将侧壁602与底座601形成一体结构。这样,可以提高上盖500的刚度,可以使得散热风扇1D整体的刚度表现更好。

在另一些实现方式中,底座601的材质可以为不锈钢,上盖500的材质也可以为不锈钢,侧壁602的材质可以为不锈钢或者塑胶。底座601及上盖500可以采用冲压工艺制成。在侧壁602的材质为不锈钢时,可以采用冲压工艺,将侧壁602与底座601形成一体结构。在侧壁602的材质为塑胶时,可以采用注塑工艺,将侧壁602与底座601形成一体结构。相较于其他实现方式,该种实现方式虽然使得散热风扇1D的重量增大,但是会使散热风扇1D的刚度得到明显提升,可以适用于对散热风扇刚度要求非常高的场景,例如将散热风扇1D作为工业风扇使用。

图25为本申请实施例提供的散热风扇1E的拆解示意图。图26为本申请实施例提供的散热风扇1E的整体示意图。图27为图26中的F-F方向的截面图。

如图25-图27所示,本申请实施例提供的散热风扇1E包括上盖500、基座600及扇叶组件800,上盖500盖设在基座600上,与基座600形成腔体700。上盖500包括下表面501,下表面501为上盖500正对基座600的面。扇叶组件800位于腔体700内,扇叶组件800的旋转轴与下表面501垂直。

基座600包括底座601和侧壁602,底座601和侧壁602可以为一体结构。侧壁602第一端与底座601连接,侧壁602的第二端沿旋转轴方向延伸至下表面501。进一步的,扇叶组件800可以固定在底座601上,具体固定方式例如可以利用铆钉将旋转轴与底座601铆接在一起。在旋转轴方向上,侧壁202的高度取决于扇叶组件800的高度,侧壁202的高度应当略大于扇叶组件800的高度,以使扇叶组件400可以正常旋转。

上盖500包括多个卡钩507,多个卡钩507分布在上盖500的边缘。卡钩507可以为C字型结构,从上盖500的边缘延伸至侧壁602的外侧,卡钩507的开口朝向侧壁602。进一步的,侧壁602可以包括多个卡舌604,多个卡舌604与多个卡钩507一一对应。卡舌604一端与侧壁602连接,另一端延伸至卡钩507的开口内。

可见,本申请实施例提供的散热风扇1E的上盖500与基座600可以通过卡钩507与卡舌604卡合在一起。具体卡合过程为,上盖500可以沿旋转轴方向靠近基座600,此时上盖500的下表面501正对基座600。由于卡钩507的开口朝向侧壁602,因此在上盖500靠近基座600的过程中,侧壁602外侧的卡舌604可以由卡钩507的开口进入卡钩507,之后卡钩507将卡舌604卡住,进而使得上盖500与基座600卡合在一起。相应的,在需要对散热风扇1E进行拆卸时,仅需使卡舌604从卡钩507中脱出即可。可见,本申请实施例提供的散热风扇1E具有可拆卸性,便于用户使用过程中对散热风扇1E进行拆件维护,能够提升用户体验。

进一步的,卡钩507沿径向突出于上盖500的侧面的尺寸比较小,可以为0.2mm。而采用螺钉方式固定上盖500与侧壁202的散热风扇,螺钉的固定座沿径向突出于上盖500的侧面的尺寸比较大,至少大于0.2mm。可见,在径向上,相较于上盖500和侧壁202采用螺钉方式固定的散热风扇,本申请实施例提供的散热风扇1E尺寸更小。在将本申请实施例提供的散热风扇1E安装至笔记本电脑时,有利于笔记本电脑小型化。并且,相较于螺钉固定的方式,卡钩507与卡舌604配合的固定方式不需要额外配置螺钉,可以节约散热风扇的制作成本。

本申请实施例提供的散热风扇1E的底座601及侧壁602的材质可以为不锈钢。不锈钢材质的密度较大,使得底座601及侧壁602的刚度较大,承接力的能力较强,进而可以提升散热风扇1E的整体刚度。在将散热风扇1E安装至笔记本电脑中时,底座601正对键盘并且需要承接来自键盘的挤压力,侧壁602也需要支撑底座601。而散热风扇1E的底座601及侧壁602的刚度较大,因此可以抵抗挤压力,在挤压过程中不易发生形变,可以避免出现扇叶组件800旋转不稳定的问题,或者可以避免出现扇叶组件800剐蹭底座601或上盖500而产生异响等问题。

进一步的,底座601制作工艺可以为冲压,侧壁602的制作工艺也可以为冲压,侧壁602和底座601的冲压过程可以共同完成,使得侧壁602与底座601形成一体结构,同时卡舌604可以直接成型于侧壁602上,与侧壁602形成一体结构。

进一步的,侧壁602的材质也可以为塑胶,制作工艺可以为注塑。在制作过程中,可以首先对底座601完成冲压,之后通过注塑工艺将侧壁602注塑于底座601上,使得底座601与侧壁602通过注塑形成一体结构,同时卡舌604可以直接成型于侧壁602上。

进一步的,本申请实施例中,上盖500的材质可以为铝合金,制作工艺可以为压铸。在制作上盖500的过程中,卡钩507可以直接成型于上盖500上。铝合金材质的密度大约为不锈钢材质密度的三分之一,因此,在体积不变的情况下,相较于不锈钢材质制成的上盖500,铝合金材质制成的上盖500重量更轻,这样,可以使得散热风扇1E的重量更轻,实现散热风扇1E轻量化。那么,将本申请实施例提供的散热风扇1E应用至个人计算机例如笔记本电脑中,可以降低笔记本电脑的重量,有利于提升用户体验。

继续参见图25,散热风扇1E的上盖500包括进风口502,进风口502可以位于上盖500中部,沿轴向,进风口502贯穿上盖500,与腔体腔体700相通。在一些实现方式中,进风口502在径向的截面例如可以为圆形。

图28为本申请实施例提供的散热风扇1E中卡舌及卡钩的结构示意图。

如图28所示,卡钩507包括第一限位片5071、连接片5072和第二限位片5073。第一限位片5071一端与上盖500的边缘连接,另一端沿径向远离侧壁602。连接片6042一端与第一限位片5071远离侧壁602的一端连接,另一端沿旋转轴方向靠近底座601。第二限位片5073一端与连接片5072靠近底座601的一端连接,另一端沿径向靠近侧壁602。这样,可以形成开口朝向侧壁602的C字型结构卡钩507。

沿径向,第二限位片5073与侧壁602之间有间隙,这样,卡舌604可以由该间隙进入第一限位片5071与第二限位片5073之间。进一步的,沿径向,第二限位片5073与侧壁602之间的距离小于卡舌604的长度,以将卡舌604限位于第一限位片5071与第二限位片5073之间。

进一步的,沿径向,卡舌604与连接片6042之间具有间隙,这样,在安装散热风扇1E时,便于卡舌604进入卡钩507中。在拆卸过程中,便于卡舌604从卡钩507中脱出。

继续参见图28,卡舌604在远离侧壁602的一侧设置有第一倒角6041,在卡舌604位于第一限位片5071与第二限位片5073之间时,第一倒角6041背对第二限位片5073。在将上盖500盖设在基座600的过程中,卡舌604远离侧壁602的一侧会首先接触卡钩507,因此在卡舌604远离侧壁602的一侧设置第一倒角6041,能够减小卡舌604进入卡钩507时的阻力,便于安装。

在一些实现方式中,第一倒角6041的范围可以为25°-35°,例如可以为25°、30°或35°,第一倒角的具体大小可以基于实际情况确定,本申请实施例对此不做具体限定。

在一些实现方式中,卡舌604的宽度可以为4-6mm,例如可以为4mm、4.5mm、5mm或6mm。

在一些实现方式中,散热风扇1E还可以包括凸条503、斜切面504及第二倒角等结构,具体可以参见其他实施例,此次不做赘述。

继续参见图25,本申请实施例提供的散热风扇1E还包括螺孔505、螺座603及螺钉506。其中,螺孔505设置于上盖500,螺座603位于腔体700内,且与侧壁602连接。螺钉506可以穿过螺孔505与螺座603螺纹连接。这样,上盖500可以更加稳定的固定在侧壁602上。并且,在需要拆解散热风扇1E时,可以将螺钉506从螺座603及螺孔505旋出,之后可以将卡钩507与卡舌604分离。可见,本申请实施例提供的散热风扇1E具有可拆卸性,便于用户使用过程中对散热风扇1E进行拆件维护。

进一步的,螺座603是设置在腔体700内部的,因此该种固定上盖500与侧壁602的方式不会增加散热风扇1D径向尺寸。螺座603在腔体700内部的具体设置位置可以参照其他实施例,此处不做赘述。

继续参见图25,散热风扇1E还包括出风口6024,出风口6024设置在侧壁602上。出风口6024可以用于出风。通过上盖500、侧壁602、底座601、进风口502、出风口6024及扇叶组件800的配合,可以形成离心式散热风扇1E。气流可以通过进风口502轴向流入旋转流道301,在离心力作用下被抛向叶轮外缘,从出风口6024排出。

可以理解的是,上盖500及基座600的外形形状可以由散热风扇1E的实际运行要求进行设计调整,本申请实施例对此不做具体限定。

需要补充说明的是,扇叶组件800的构成、流道301形状及散热风扇1E的工作原理等可以参照其他实施例,此处不做赘述。

在一些实现方式中,底座601及上盖500的材质可以均为铝合金,侧壁602的材质可以为铝合金或者塑胶。底座601及上盖500均可以采用压铸工艺制成。在侧壁602的材质为铝合金时,可以采用压铸工艺,将侧壁602与底座601形成一体结构。在侧壁602的材质为塑胶时,可以采用注塑工艺,将侧壁602与底座601形成一体结构。这样,可以进一步减轻散热风扇1E的重量,得到更加轻量化的风扇。

在另一些实现方式中,底座601的材质可以为铝合金,上盖500的材质可以为不锈钢,侧壁602的材质可以为铝合金或塑胶。底座601的可以采用压铸工艺制成,在侧壁602的材质为铝合金时,可以采用压铸工艺,将侧壁602与底座601形成一体结构。侧壁602的材质为塑胶时,可以采用注塑工艺,将侧壁602与底座601形成一体结构。上盖可以采用冲压工艺制成。这样,可以提高上盖500的刚度,可以使得散热风扇1E整体的刚度表现更好。

在另一些实现方式中,底座601的材质可以为不锈钢,上盖500的材质也可以为不锈钢,侧壁602的材质可以为不锈钢或者塑胶。底座601及上盖500可以采用冲压工艺制成。在侧壁602的材质为不锈钢时,可以采用冲压工艺,将侧壁602与底座601形成一体结构。在侧壁602的材质为塑胶时,可以采用注塑工艺,将侧壁602与底座601形成一体结构。相较于其他实现方式,该种实现方式虽然使得散热风扇1E的重量增大,但是会使散热风扇1E的刚度得到明显提升,可以适用于对散热风扇刚度要求非常高的场景,例如将散热风扇1E作为工业风扇使用。

本申请实施例还提供一种电子设备,该电子设备包括发热器件及一个或者多个上述各个实施例提供的散热风扇,散热风扇用于为发热器件散热。电子设备例如可以为笔记本电脑,发热器件例如为CPU或GPU等。

以上的具体实施方式,对本申请实施例的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本申请实施例的具体实施方式而已,并不用于限定本申请实施例的保护范围,凡在本申请实施例的技术方案的基础之上,所做的任何修改、等同替换、改进等,均应包括在本申请实施例的保护范围之内。