通过碳氮共渗来强化钢部件的方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及一种用于强化由钢尤其是高合金钢制成的部件的方法,并且涉及一种通过实施所述方法来强化的部件。

特别地,强化部件可以是滚动接触轴承的构成部分,特别是轴承的一个环,并且可能是滚动体。

有利地,本发明应用于飞机发动机滚动接触轴承的环的强化。

背景技术

飞机发动机滚动接触轴承可能会承受重载荷,这可能会导致疲劳损坏。

轴承需要配备具有高硬度的滚动接触轴承滚道的环,以便它们能够承受局部塑性变形,并具有良好的滚动接触疲劳抗性。

此外,轴承环的其他功能表面,例如凸缘或鼠笼,也需要具有良好的疲劳强度、良好的机械强度和良好的韧性,以便承受它们所经受的载荷。

通常,这些环由表面硬化的M50NiL钢制成。M50NiL钢是添加了钼、铬和镍的低碳钢合金。表面硬化包括在钢的表面获得更高的碳含量,从而使经过这种处理的部件具有非常高的硬度和优异的滚动接触疲劳性能。

传统地,在滚动接触轴承环上,表面硬化的深度,也就是富碳层的厚度,根据滚动接触表面的特性和接触应力的最大值进行调整。

然而,求助于表面硬化可能会遇到许多限制,特别是当需要非常高的性能时,例如当在纯接触疲劳中或在某些温度或污染条件下需要非常高的赫兹接触应力值时。

为了克服这些限制,不得不求助于渗氮步骤,该步骤在连续的和早期的表面硬化和淬火步骤之后进行。

这种表面硬化-淬火-渗氮过程,被称为“双重硬化”,极大地提高了处理表面的疲劳强度和耐磨性。

然而,由于生产循环中所需步骤的数量和持续时间,特别是由于为了消除淬火和渗氮后尺寸变化引起的变形而进行的表面研磨操作,实施该过程是复杂的。

发明内容

根据前述内容,本发明寻求优化用于生产处理过的表面的生产循环。本发明还寻求在同等生产成本的情况下,通过与单独的表面硬化处理相比,改善所获得的部件的机械和摩擦性能。

本发明的主题是一种用于强化钢部件的方法,包括碳氮共渗步骤,其包括表面硬化的第一子步骤和氮化的第二子步骤。

在该方法中,碳氮共渗部件步骤的表面硬化的第一子步骤和渗氮的第二子步骤在同一个热处理循环中进行。

“热处理循环”的意思是将待强化的部件的温度从低温升高到高温,将部件保持在高温,并将部件的温度降低到低初始温度或低于该低初始温度。

与传统的“双重硬化”类型的方法相比,将表面硬化和渗氮的子步骤整合到同一热处理循环中提供了简化制造方法和降低生产成本的优点。

与不涉及渗氮的表面硬化方法相比,对于同等的制造成本,通过本发明的方法处理的部件具有更好的疲劳强度和耐磨性。

优选地,碳氮共渗步骤在小于或等于150毫巴的压力下进行。

有利地,部件的钢是M50NiL钢。

M50NiL钢在诸如AMS6278的国际标准中被定义,并且其特征在于以下化学成分,以质量百分比给出:碳0.11-0.15;锰0.15-0.35;硅0.10-0.25;磷最大为0.015;硫最大为0.010;铬4.00-4.25;镍3.20-3.60;钼4.00-4.50;钒1.13-1.33;钴最大为0.25;钨最大为0.15;铜最大为0.10。

根据一有利特征,在碳氮共渗步骤中使用的氮和碳分别以氨和乙炔的形式被带到部件的钢表面。

优选地,该方法还包括在碳氮共渗步骤之后并且在与其相同的热处理循环中进行的硬化步骤。

例如,该方法还包括硬化步骤和退火步骤(技术上称为“退火”),碳氮共渗、硬化和退火步骤中的每个在特定的热处理循环中进行,所述退火步骤在碳氮共渗步骤之后和硬化步骤之前进行。

有利地,硬化步骤包括奥氏体化部件的第一子步骤,随后是淬火部件的第二子步骤。

根据另一有利特征,该方法还包括在硬化步骤之后并且在与该方法的其他步骤不同的热处理循环中进行的后处理步骤。

有利地,后处理步骤包括部件的回火。

例如,钢部件是滚动接触轴承环。

根据第二方面,本发明的主题是通过实施上述强化方法来强化的滚动接触轴承环。

附图说明

通过阅读下面的描述,本发明的其他目的、特征和优点将变得显而易见,下面的描述纯粹是通过非限制性的示例并参考附图给出的,其中:

图1是根据本发明一实施例的强化方法的流程图;

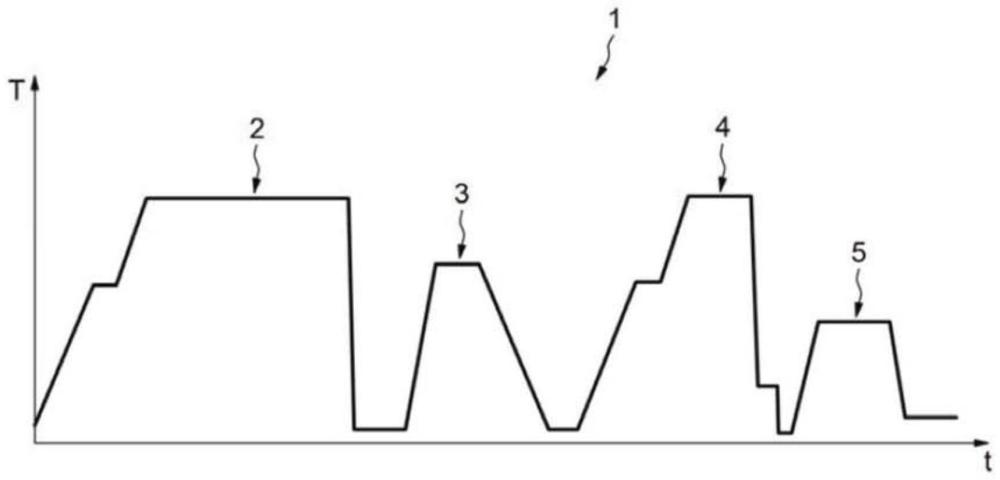

图2示出了根据本发明的强化方法期间的温度变化;

图3示出了通过根据本发明的方法处理的部件的硬度随距表面距离的变化;

图4示出了根据本发明的方法处理的部件的氮和碳含量的质量百分比与距表面距离的函数关系;以及

图5示出了根据本发明的强化方法的变型。

具体实施方式

将参照图1和2描述根据本发明一实施例的强化方法1。

强化方法1包括碳氮共渗步骤10,其包括渗氮的第一子步骤10b和表面硬化的第二子步骤10a,该第二子步骤与第一子步骤同时或相继进行,并且在同一热处理循环2中进行。碳氮共渗步骤10优选在低压下进行。

热处理循环的特征在于温度从低初始温度升高到高温,保持在高温,然后温度降低到接近低初始温度的温度。

在图2的温度-时间图中描绘了在强化方法1期间温度变化的方式,并且示出了由本发明的方法处理的部件经受的连续热处理循环。

图2描述了四个热处理循环,编号从2到5。处理循环2至5是不同的和连续的热处理循环。

对应于碳氮共渗步骤10的热处理循环2开始于表面硬化子步骤10a,其使用乙炔来提供额外的碳,并继续进行渗氮子步骤10b,其使用氨来提供额外的氮。热处理循环2的高温可以例如包括在800℃和1000℃之间,并且持续必要的时间,以实现被处理部件的表面层的期望的碳和氮富集。步骤10以被处理部件温度的快速降低而结束。例如,将处理过的部件恢复到环境温度。碳氮共渗处理可持续10至50小时,取决于所选择的表面硬化厚度(1至几毫米)。如前所述,碳氮共渗步骤优选在小于或等于150毫巴的低压下进行。

在接下来的步骤11中,部件被退火以提高它们的延展性。退火步骤11对应于热处理循环3。在该循环中,处理过的部件被加热并在确定的温度下保持给定的时间长度,然后缓慢冷却,例如冷却到环境温度。热处理循环3的高温低于热处理循环2的高温。例如,退火阶段发生在650-700℃之间的温度范围内,持续大约4-5小时。

在接下来的步骤12中,通过充分加热使部件硬化,使得可以实现部件的奥氏体化(子步骤12a),随后快速冷却以淬火部件(子步骤12b)。硬化部件的步骤12对应于热处理循环4。热处理循环4的高温基本等于早期热处理循环2的高温。奥氏体化可以在1080-1120℃的温度下短时间进行,以确保部件的热均匀性,同时避免晶粒尺寸的粗化。该完全淬火操作的持续时间通常不超过2小时。

在最后的步骤13中,进行回火后处理,以增加部件的弹性。后处理步骤13对应于热处理循环5。热处理循环5的高温低于早期热处理循环2的高温。连续的冷却和回火步骤(在530-560℃范围内回火)的总方法时间为例如8至12小时。

该方法被优化用于将处理过的部件的表层富集到超过1mm的深度。

根据本发明的方法处理后,部件具有包含富含碳和氮的马氏体、更细的碳化物和碳氮化物的表面层。申请人进行的试验表明,该层的厚度可以达到0.35mm至0.40mm之间的值,即足以应用于滚动接触轴承滚道领域的值。

图3所示的硬度曲线示出了根据本发明的方法处理的部件的硬度随距表面距离的变化。所获得的值与仅通过表面硬化获得的值相当。

图4示出了根据本发明的方法处理的部件的氮(曲线22)和碳(曲线21)含量的质量百分比与距表面距离的函数关系。

申请人进行的试验已经使得可以以0.35%的最小氮质量百分比获得延伸到多达400μm深度的氮富集,这是显著的并且足以使得可以获得性能优于仅通过表面硬化获得的微结构。同时,发现表面碳含量很高,仅超过200μm,其值为0.66%。事实上,碳和氮的最佳组合可以获得最佳的表面性能,并显著提高碳氮共渗表面层的硬度(图3所示的最低硬度为770-780HV)。超过100μm,残余应力是压应力。在优化处理和研磨操作之后,预期根据本发明的方法处理的表面将仅表现出有利于良好疲劳强度的压缩残余应力。

图5示出了根据本发明的强化方法1的变型,由此碳氮共渗步骤10和硬化步骤12在同一热处理循环6中进行,并且不借助于退火步骤11。该方法的这种变型进一步减少了生产循环的持续时间。