一种基于兽药瓶风干、灌装、封口用一体机

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及灌装设备的技术领域,尤其是涉及一种基于兽药瓶风干、灌装、封口用一体机。

背景技术

在兽药瓶的加工过程中,通常需要经过清洗、消毒、风干、灌装和封口工序。由于市场需求不断增加,药品的自动化生产要求逐渐提高。

目前,现有的灌装机在灌装液体时,一般采用灌装头直接将液体从瓶口处竖直灌入瓶体内部,采用液位传感器或称重的方式判断灌装进度。

针对上述技术方案,液体与瓶体接触后容易产生大量泡沫,影响灌装的准确度,同时影响药品本身的残氧量,进而导致药品变质,灌装头上残留较多液体,容易对输送装置造成腐蚀,以及对后续灌装的药瓶造成污染,降低了药瓶的生产效率。

发明内容

为了提高药瓶的生产效率,本发明提供一种基于兽药瓶风干、灌装、封口用一体机。

本发明提供的一种基于兽药瓶风干、灌装、封口用一体机,采用如下的技术方案:

一种基于兽药瓶风干、灌装、封口用一体机,包括机架、第一输送带、用于对药瓶进行干燥的风干机构、灌装机构、用于拧紧瓶盖的封口机构以及第二输送带,所述第一输送带以及所述第二输送带均转动连接在所述机架上,所述风干机构、所述灌装机构以及所述封口机构均设置在所述机架上;

所述灌装机构包括第一气缸、支架、用于检测液位的第一继电器、灌装组件、回收组件以及用于输送和固定药瓶的输送组件,所述灌装组件包括弹簧、灌装管、灌装套筒、单向瓣膜以及储液罐,所述第一气缸、所述第一继电器、所述输送组件、所述回收组件以及所述储液罐均设置在所述机架上,所述第一继电器与所述第一气缸电信号连接,所述支架设置在所述第一气缸的输出端,所述灌装管设置在所述支架上,所述弹簧一端设置在所述支架上,所述灌装套筒设置在所述弹簧的另一端,所述灌装套筒套设在所述灌装管的外周面上,所述单向瓣膜设置在所述灌装套筒远离所述弹簧的一端的内周面上,所述第一继电器与所述储液罐电信号连接,所述储液罐的输出端通过管道与所述灌装管的输入端连通。

通过采用上述技术方案,风干后的药瓶在第一输送带的作用下进入输送组件中,输送组件带动药瓶到达指定位置,第一气缸活塞杆带动支架下降,支架带动弹簧、灌装管下降,弹簧带动灌装套筒以及回流管下降,使灌装套筒抵接在药瓶瓶口上,弹簧压缩,灌装管穿过单向瓣膜伸入药瓶底部,储液罐通过灌装管灌装药液,第一继电器检测液位并将信号传递给第一气缸,第一气缸带动支架以一定的速度上升,使灌装管的输出端在上升过程中始终位于液面以下,降低了灌装过程中泡沫的产生,降低了对第一继电器的检测准确度的影响,降低了药品中的残氧量,使药品不易变质,当液位到达指定高度后,第一气缸带动支架上升,使灌装管上升并离开液面,弹簧复位,使灌装管远离支架的一端回到灌装套筒内,单向瓣膜封闭,此时灌装管外部残留的药液存积在灌装套筒内,回收组件将残留的药液回收,药液可处理后再次用于灌装,降低了药品的浪费,转盘继续转动,使灌装后的药瓶进入封口机构进行封口,如此设置,单向瓣膜使灌装管上残留的药液能够存积在灌装套筒内部,使药液不易泄漏,对灌装管伸缩运动的影响较小,提高了药液的回收量,降低了药液的浪费,降低了灌装管上的药液残留量,降低了对输送装置造成腐蚀的概率,使药液不易凝聚在灌装管上,降低了对后续灌装的药瓶造成污染的概率。

可选的,所述回收组件包括回流管、回收罐以及第一真空泵,所述回收罐以及所述第一真空泵均设置在所述机架上,所述回流管设置在所述灌装套筒远离所述支架的一端上,所述回流管的输入端与所述灌装套筒内部连通,所述回流管的输出端通过管道与所述回收罐的输入端连通,所述第一真空泵的输入端与所述回收罐连通。

通过采用上述技术方案,当液位到达指定高度后,第一气缸继续带动支架上升,使灌装管上升并离开液面,弹簧复位,使灌装管远离支架的一端回到灌装套筒内,单向瓣膜封闭,此时灌装管外部残留的药液存积在灌装套筒内,第一真空泵启动,将残留的药液通过回流管吸入到回收罐中,如此设置,降低了灌装管上的药液残留量,降低了对输送装置造成腐蚀的概率,使药液不易凝聚在灌装管上,降低了对后续灌装的药瓶造成污染的概率。

可选的,所述灌装机构还包括导向组件,所述导向组件包括导向轴以及导向座,所述导向座设置在所述支架上,所述支架上开设有通孔,所述导向轴的一端设置在所述机架上,所述导向座滑动设置在所述导向轴另一端的外周面上。

通过采用上述技术方案,风干后的药瓶到达指定位置后,第一气缸活塞杆带动支架下降,支架带动导向座在导向轴上滑动,导向轴以及导向座为支架的上下移动提供导向,有利于灌装管准确的进入药瓶中,提高了灌装的准确度,降低了药品的浪费。

可选的,所述输送组件包括转盘、托盘以及卡块,所述托盘设置在所述机架上,所述转盘转动连接在所述机架靠近所述托盘的一端,所述转盘上开设有凹槽,所述卡块一端设置在所述机架上,所述卡块另一端位于所述转盘与所述托盘之间。

通过采用上述技术方案,药瓶在第一输送带的作用下进入转盘上的凹槽中,药瓶的底部抵接在托盘上,转盘转动,带动药瓶到达指定位置,转盘对药瓶起到输送和位置固定的作用,有利于灌装管准确的进入药瓶中进行灌装,提高了灌装的准确度,降低了药品的浪费,药瓶灌装完成后,转盘继续转动,药瓶进入封口机构进行封口,封口完成后,转盘继续转动,药瓶在卡块的阻挡下进入第二输送带向前输送,进入下一工序。

可选的,所述风干机构包括风干组件,所述风干组件包括第二气缸、连接管、吹气管、电动夹爪以及热风机,所述第二气缸以及所述热风机均设置在所述机架靠近所述第一输送带的一端,所述连接管设置在所述第二气缸的输出端上,所述吹气管设置在所述连接管上,所述吹气管通过所述连接管与所述热风机的输出端连通,所述电动夹爪设置在所述机架靠近所述第一输送带的一端。

通过采用上述技术方案,第一输送带将药瓶输送到指定位置,电动夹爪夹取药瓶进行固定,降低了药瓶在热风机或第二真空泵的作用下发生歪斜的概率,进而降低了机器发生堵塞的概率,第二气缸活塞杆伸出带动连接管下降,连接管带动吹气管下降,使吹气管伸入药瓶内部,热风机通过吹气管对药瓶内部吹热风,使水分蒸发后从瓶口处逸出,药瓶风干完成后,药瓶自然降温,第二气缸活塞杆带动连接管以及吹气管上升,电动夹爪放开药瓶,药瓶在第一输送带的作用下继续向前输送,进入灌装机构。

可选的,所述风干机构还包括抽气组件,所述抽气组件包括三通电磁阀以及第二真空泵,所述第二真空泵设置在所述机架上,所述第二真空泵的输入端通过所述三通电磁阀与所述连接管连通,所述热风机通过所述三通电磁阀与所述连接管连通。

通过采用上述技术方案,第一输送带将药瓶输送到指定位置,电动夹爪夹取药瓶进行固定,第二气缸活塞杆伸出带动连接管下降,连接管带动吹气管下降,使吹气管伸入药瓶内部,三通电磁阀连通连接管与热风机的输出端,热风机通过吹气管上的通孔对药瓶的底部以及侧壁吹热风,使水分蒸发后从瓶口处逸出,一段时间后,三通电磁阀连通连接管与第二真空泵的输入端,第二真空泵通过吹气管上的通孔将药瓶内壁残留的水分和水蒸气抽走,同时使药瓶自然降温,一端时间后,重复上述操作,药瓶风干完成后,第二气缸活塞杆带动连接管以及吹气管上升,电动夹爪放开药瓶,药瓶在第一输送带的作用下继续向前输送,进入灌装机构,如此设置,采用吹热风与抽水汽交替的风干方式,有利于在较低的加热温度下快速缩短药瓶风干的时间,降低了药瓶中的水分残留量,提高了药瓶的风干效率,进而提高了药瓶的生产效率。

可选的,所述封口机构包括电机、第三气缸、导向套筒、浮动接头、压盖套筒、送盖组件以及用于识别瓶身的检测组件,所述电机设置在所述机架上,所述第三气缸设置在所述电机上,所述浮动接头的一端设置在所述第三气缸的输出端,所述压盖套筒设置在所述浮动接头的另一端,所述导向套筒设置在所述电机上且套设在所述压盖套筒的外周面上,所述送盖组件以及所述检测组件设置在所述机架上。

通过采用上述技术方案,灌装后的药瓶在转盘的作用下到达指定位置,当检测组件识别到药瓶时,送盖组件输出理正后的瓶盖,瓶盖搭设在药瓶瓶口上,转盘继续转动,药瓶到达指定位置,第三气缸带动浮动接头以及压盖套筒下压瓶盖,电机带动第三气缸以及导向套筒旋转,进而带动浮动接头以及压盖套筒旋转,使瓶盖螺旋下降并旋紧在瓶口上,当下压的过程中瓶盖与压盖套筒存在一定的错位时,压盖套筒容易发生晃动和变形,浮动接头起到缓冲和减小误差的作用,有利于第三气缸活塞杆的垂直升降,第三气缸带动浮动接头以及压盖套筒上升,转盘继续转动,药瓶在卡块的阻挡下进入第二输送带向前输送,进入下一工序,如此设置,浮动接头起到缓冲的作用,有利于第三气缸活塞杆的垂直升降,降低了对第三气缸活塞以及缸体的磨损,提高了封口设备的耐用性。

可选的,所述送盖组件包括理料盘以及理料导轨,所述理料盘设置在所述机架上,所述理料盘的输出端通过所述理料导轨与所述转盘上的凹槽连通。

通过采用上述技术方案,灌装后的药瓶在转盘的作用下到达指定位置,理料盘将瓶盖进行理正,当检测组件识别到药瓶时,理正后的瓶盖通过理料导轨输出,使瓶盖搭设在瓶口上,如此设置,理料盘将瓶盖整理为开口向下,提高了理盖的工作效率,节省了人力成本,进而提高了药瓶的生产效率。

可选的,所述检测组件包括第四气缸、挡条以及用于检测瓶身的第二继电器,所述第四气缸设置在所述机架靠近所述理料导轨的一端上,所述挡条设置在所述第四气缸的输出端上,所述第二继电器与所第四气缸电信号连接。

通过采用上述技术方案,灌装后的药瓶在转盘的作用下到达指定位置,理料盘将瓶盖进行理正,理正后的瓶盖通过理料导轨输出,当第二继电器未识别到药瓶时,第四气缸活塞杆保持伸出状态,挡条使瓶盖停留在理料导轨上,当第二继电器识别到药瓶时,第二继电器将信号传递给第四气缸,第四气缸活塞杆带动挡条收回,瓶盖离开理料导轨并搭设在药瓶瓶口上,如此设置,降低了瓶盖掉落到地面上的概率,进而降低了瓶盖受到污染的概率,降低了瓶盖的浪费,减少了生产成本,进而提高了药瓶的生产效率。

综上所述,本发明包括以下至少一种有益技术效果:

1.通过灌装机构的设置,降低了灌装管上的药液残留量,降低了对输送装置造成腐蚀的概率,使药液不易凝聚在灌装管上,降低了对后续灌装的药瓶造成污染的概率,提高了药液的回收量,降低了药液的浪费。

2.通过单向瓣膜的设置,使灌装管上残留的药液能够存积在灌装套筒内部,使药液不易泄漏,对灌装管伸缩运动的影响较小,提高了药液的回收量,降低了药液的浪费。

3.通过风干机构的设置,采用吹热风与抽水汽交替的风干方式,有利于在较低的加热温度下快速缩短药瓶风干的时间,降低了药瓶中的水分残留量,提高了药瓶的风干效率,进而提高了药瓶的生产效率。

4.通过封口机构的设置,当下压的过程中瓶盖与压盖套筒存在一定的错位时,压盖套筒容易发生晃动和变形,浮动接头起到缓冲的作用,有利于第三气缸活塞杆的垂直升降,降低了对第三气缸活塞以及缸体的磨损,提高了封口设备的耐用性。

附图说明

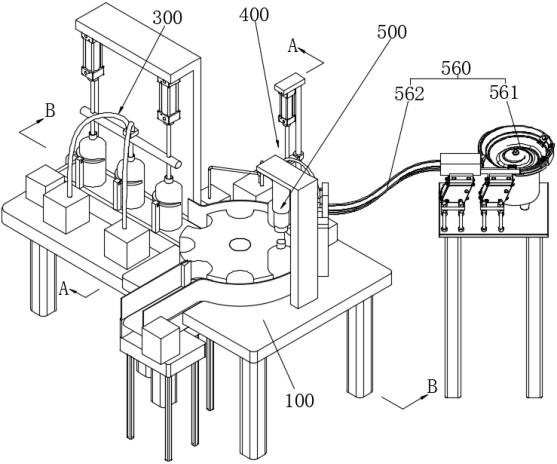

图1是本发明实施例的整体结构示意图;

图2是本发明实施例的正视图;

图3是图1中沿A-A方向的剖面图;

图4是图3中C部分的放大图;

图5是图1中沿B-B方向的剖面图;

图6是图5中D部分的放大图;

图7是本发明实施例另一视角的结构示意图;

图8是图7中E部分的放大图;

图9是本发明实施例的后视图;

图10是图9中F部分的放大图;

图11是灌装机构的部分结构示意图;

图12是单向瓣膜张开的示意图;

图13是单向瓣膜闭合的示意图。

附图标记说明:100、机架;200、第一输送带;300、风干机构;310、风干组件;311、第二气缸;312、连接管;313、吹气管;314、电动夹爪;315、热风机;320、抽气组件;321、三通电磁阀;322、第二真空泵;400、灌装机构;410、第一气缸;420、支架;430、第一继电器;440、灌装组件;441、弹簧;442、灌装管;443、灌装套筒;444、单向瓣膜;445、储液罐;450、回收组件;451、回流管;452、回收罐;453、第一真空泵;460、导向组件;461、导向轴;462、导向座;470、输送组件;471、转盘;472、托盘;473、卡块;500、封口机构;510、电机;520、第三气缸;530、导向套筒;540、浮动接头;550、压盖套筒;560、送盖组件;561、理料盘;562、理料导轨;570、检测组件;571、第四气缸;572、挡条;573、第二继电器;600、第二输送带。

具体实施方式

以下结合图1-图13对本发明作进一步详细说明。

本发明实施例公开了一种基于兽药瓶风干、灌装、封口用一体机,参照图1,包括机架100、第一输送带200、用于对药瓶进行干燥的风干机构300、灌装机构400、用于拧紧瓶盖的封口机构500以及第二输送带600,所述第一输送带200以及所述第二输送带600均转动连接在所述机架100上,所述风干机构300、所述灌装机构400以及所述封口机构500均设置在所述机架100上。

参照图1-图3,所述风干机构300包括风干组件310以及抽气组件320,所述风干组件310包括第二气缸311、连接管312、吹气管313、电动夹爪314以及热风机315,所述抽气组件320包括三通电磁阀321以及第二真空泵322;所述第二气缸311、所述热风机315、所述第二真空泵322以及所述电动夹爪314均通过螺栓固定连接在所述机架100靠近所述第一输送带200的一端,所述连接管312通过螺栓固定连接在所述第二气缸311的输出端上,所述吹气管313粘接在所述连接管312上且与所述连接管312连通,所述吹气管313上开设有通孔,所述第二真空泵322的输入端通过所述三通电磁阀321与所述连接管312连通,所述热风机315的输出端通过所述三通电磁阀321与所述连接管312连通,所述电动夹爪314上开设有倒斜面。

第一输送带200将药瓶输送到指定位置,电动夹爪314夹取药瓶进行固定,降低了药瓶在热风机315或第二真空泵322的作用下发生歪斜的概率,进而降低了机器发生堵塞的概率,电动夹爪314上开设的倒斜面使药瓶易于进入电动夹爪314中,第二气缸311活塞杆伸出带动连接管312下降,连接管312带动吹气管313下降,使吹气管313伸入药瓶内部,三通电磁阀321连通连接管312与热风机315的输出端,热风机315通过吹气管313上的通孔对药瓶的底部以及侧壁吹热风,使水分蒸发后从瓶口处逸出,一段时间后,三通电磁阀321连通连接管312与第二真空泵322的输入端,第二真空泵322通过吹气管313上的通孔将药瓶内壁残留的水分和水蒸气抽走,同时使药瓶自然降温,一端时间后,重复上述操作,药瓶风干完成后,第二气缸311活塞杆带动连接管312以及吹气管313上升,电动夹爪314展平放开药瓶,药瓶在第一输送带200的作用下继续向前输送,进入灌装机构400,如此设置,采用吹热风与抽水汽交替的风干方式,有利于在较低的加热温度下快速缩短药瓶风干的时间,降低了药瓶中的水分残留量,提高了药瓶的风干效率,进而提高了药瓶的生产效率。

参照图4-图13,所述灌装机构400包括第一气缸410、支架420、第一继电器430、灌装组件440、回收组件450、输送组件470以及导向组件460,所述灌装组件440包括弹簧441、灌装管442、灌装套筒443、单向瓣膜444以及储液罐445,所述回收组件450包括回流管451、回收罐452以及第一真空泵453,所述导向组件460包括导向轴461以及导向座462,所述输送组件470包括转盘471、托盘472以及卡块473;所述托盘472通过螺栓固定连接在所述机架100上,所述转盘471转动连接在所述机架100靠近所述托盘472的一端,所述转盘471上开设有凹槽,所述卡块473一端通过螺栓固定连接在所述机架100上,所述卡块473另一端位于所述转盘471与所述托盘472之间,所述第一气缸410、所述第一继电器430、所述储液罐445、所述回收罐452以及所述第一真空泵453均通过螺栓固定连接在所述机架100上,所述第一继电器430与所述第一气缸410以及所述储液罐445电信号连接,所述支架420通过螺栓固定连接在所述第一气缸410的输出端,所述支架420上开设有通孔,所述导向座462通过螺栓固定连接在所述支架420上,所述导向轴461的一端通过螺栓固定连接在所述机架100上,所述导向座462滑动设置在所述导向轴461另一端的外周面上,所述弹簧441的一端连接在所述支架420上,所述灌装套筒443连接在所述弹簧441的另一端且滑动设置在所述灌装管442的外周面,所述单向瓣膜444粘接在所述灌装套筒443远离所述弹簧441的一端的内周面上,所述单向瓣膜444为弹性材料,所述储液罐445的输出端通过管道与所述灌装管442的输入端连通,所述回流管451通过螺栓固定连接在所述灌装套筒443远离所述支架420的一端上,所述回流管451的输入端与所述灌装套筒443内部连通,所述回流管451的输出端通过管道与所述回收罐452的输入端连通,所述第一真空泵453的输入端与所述回收罐452连通。

药瓶在第一输送带200的作用下进入转盘471上的凹槽中,药瓶的底部抵接在托盘472上,转盘471转动,带动药瓶到达指定位置,转盘471对药瓶起到输送和位置固定的作用,有利于灌装管442准确的进入药瓶中进行灌装,提高了灌装的准确度,降低了药品的浪费,药瓶到达指定位置后,第一气缸410活塞杆带动支架420下降,支架420带动导向座462在导向轴461上滑动,导向轴461以及导向座462为支架420的上下移动提供导向,有利于灌装管442准确的进入药瓶中,提高了灌装的准确度,降低了药品的浪费,支架420带动弹簧441、灌装管442下降,弹簧441带动灌装套筒443以及回流管451下降,使灌装套筒443抵接在药瓶瓶口上,弹簧441压缩,灌装管442穿过单向瓣膜444伸入药瓶底部,储液罐445通过灌装管442灌装药液,第一继电器430检测液位并将信号传递给第一气缸410,第一气缸410带动支架420以一定的速度上升,使灌装管442的输出端在上升过程中位于液面以下,降低了灌装过程中泡沫的产生,降低了药品中的残氧量,使药品不易变质,当液位到达指定高度后,第一气缸410带动支架420上升,使灌装管442上升并离开液面,弹簧441复位,使灌装管442远离支架420的一端回到灌装套筒443内,单向瓣膜444封闭,此时单向瓣膜444将灌装管442外部残留的药液存积在灌装套筒443内,第一真空泵453启动,将残留的药液通过回流管451吸入到回收罐452中,回收罐452中的药液可经过处理后再次用于灌装,转盘471继续转动,使灌装后的药瓶进入封口机构500进行封口,封口完成后,转盘471继续转动,药瓶在卡块473的阻挡下进入第二输送带600向前输送,进入下一工序,如此设置,单向瓣膜444使灌装管442上残留的药液能够存积在灌装套筒443内部,使药液不易泄漏,对灌装管442伸缩运动的影响较小,提高了药液的回收量,降低了药液的浪费,降低了灌装管442上的药液残留量,降低了对输送装置造成腐蚀的概率,使药液不易凝聚在灌装管442上,降低了对后续灌装的药瓶造成污染的概率。

参照图5-图8,所述封口机构500包括电机510、第三气缸520、导向套筒530、浮动接头540、压盖套筒550、送盖组件560以及检测组件570,所述送盖组件560包括理料盘561以及理料导轨562,所述检测组件570包括第四气缸571、挡条572以及用于检测瓶身的第二继电器573;所述理料盘561通过螺栓固定连接在所述机架100上,所述理料盘561的输出端通过所述理料导轨562与所述转盘471上的凹槽连通,所述第四气缸571通过螺栓固定连接在所述机架100靠近所述理料导轨562的一端上,所述挡条572通过螺栓固定连接在所述第四气缸571的输出端上,所述第二继电器573与所第四气缸571电信号连接,所述电机510通过螺栓固定连接在所述机架100上,所述第三气缸520通过螺栓固定连接在所述电机510上,所述浮动接头540的一端通过螺栓固定连接在所述第三气缸520的输出端,所述压盖套筒550通过螺栓固定连接在所述浮动接头540的另一端,所述压盖套筒550远离所述浮动接头540的一端上开设有倒斜面,所述导向套筒530通过螺栓固定连接在所述电机510上且套设在所述压盖套筒550的外周面上。

灌装后的药瓶在转盘471的作用下到达指定位置,理料盘561将瓶盖进行理正,理正后的瓶盖通过理料导轨562输出,当第二继电器573未识别到药瓶时,第四气缸571活塞杆保持伸出状态,挡条572使瓶盖停留在理料导轨562上,当第二继电器573识别到药瓶时,第二继电器573将信号传递给第四气缸571,第四气缸571活塞杆带动挡条572收回,瓶盖离开理料导轨562并搭设在药瓶瓶口上,转盘471继续转动,药瓶到达指定位置,第三气缸520带动浮动接头540以及压盖套筒550下压瓶盖,由于压盖套筒550上开设有倒斜面,使得瓶盖容易进入压盖套筒550,降低了因瓶盖错位而使瓶口漏封或瓶盖受损的概率,电机510带动第三气缸520以及导向套筒530旋转,进而带动浮动接头540以及压盖套筒550旋转,使瓶盖螺旋下降并旋紧在瓶口上,当下压的过程中瓶盖与压盖套筒550存在一定的错位时,压盖套筒550容易发生晃动和变形,浮动接头540起到缓冲和减小误差的作用,有利于第三气缸520活塞杆的垂直升降,降低了对第三气缸520活塞以及缸体的磨损,第三气缸520带动浮动接头540以及压盖套筒550上升,转盘471继续转动,药瓶在卡块473的阻挡下进入第二输送带600向前输送,进入下一工序,如此设置,浮动接头540起到缓冲的作用,有利于第三气缸520活塞杆的垂直升降,降低了对第三气缸520活塞以及缸体的磨损,提高了封口设备的耐用性。

本发明实施例一种基于兽药瓶风干、灌装、封口用一体机的实施原理为:

第一输送带200将药瓶输送到指定位置,电动夹爪314夹取药瓶进行固定,第二气缸311活塞杆伸出带动连接管312下降,连接管312带动吹气管313下降,使吹气管313伸入药瓶内部,三通电磁阀321连通连接管312与热风机315的输出端,热风机315通过吹气管313上的通孔对药瓶的底部以及侧壁吹热风,一段时间后,三通电磁阀321连通连接管312与第二真空泵322的输入端,第二真空泵322通过吹气管313上的通孔将药瓶内壁残留的水分和水蒸气抽走,同时使药瓶自然降温,一端时间后,重复上述操作,药瓶风干完成后,第二气缸311活塞杆带动连接管312以及吹气管313上升,电动夹爪314放开药瓶,药瓶在第一输送带200的作用下继续向前输送,进入转盘471上的凹槽中,药瓶的底部抵接在托盘472上,转盘471转动,带动药瓶到达指定位置,第一气缸410活塞杆带动支架420下降,支架420带动导向座462在导向轴461上滑动,导向轴461以及导向座462为支架420的上下移动提供导向,支架420带动弹簧441、灌装管442下降,弹簧441带动灌装套筒443以及回流管451下降,使灌装套筒443抵接在药瓶瓶口上,弹簧441压缩,灌装管442穿过单向瓣膜444伸入药瓶底部,储液罐445通过灌装管442灌装药液,第一继电器430检测液位并将信号传递给第一气缸410,第一气缸410带动支架420以一定的速度上升,使灌装管442的输出端在上升过程中始终位于液面以下,当液位到达指定高度后,第一气缸410带动支架420上升,使灌装管442上升并离开液面,弹簧441复位,使灌装管442远离支架420的一端回到灌装套筒443内,单向瓣膜444封闭,此时单向瓣膜444将灌装管442外部残留的药液存积在灌装套筒443内,第一真空泵453启动,将残留的药液通过回流管451吸入到回收罐452中,转盘471继续转动,灌装后的药瓶在转盘471的作用下到达指定位置,理料盘561将瓶盖进行理正,理正后的瓶盖通过理料导轨562输出,当第二继电器573未识别到药瓶时,第四气缸571活塞杆保持伸出状态,挡条572使瓶盖停留在理料导轨562上,当第二继电器573识别到药瓶时,第二继电器573将信号传递给第四气缸571,第四气缸571活塞杆带动挡条572收回,瓶盖离开理料导轨562并搭设在药瓶瓶口上,转盘471继续转动,药瓶到达指定位置,第三气缸520带动浮动接头540以及压盖套筒550下压瓶盖,电机510带动第三气缸520以及导向套筒530旋转,进而带动浮动接头540以及压盖套筒550旋转,使瓶盖螺旋下降并旋紧在瓶口上,第三气缸520带动浮动接头540以及压盖套筒550上升,转盘471继续转动,药瓶在卡块473的阻挡下进入第二输送带600向前输送,进入下一工序。

以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。