一种加热分离PCB板和贴片式晶振的方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及半导体元器件这一技术领域,更具体地说,尤其涉及一种加热分离PCB板和贴片式晶振的方法。

背景技术

<传统的分离PCB和贴片式晶振的方法>

传统的分离PCB和贴片式晶振的方法包括以下几种方法(引用自:https://www.sohu.com/a/333673094_99903008):

第一种,电烙铁加热分离法。如附图1、附图2所示,该方法包括以下步骤:

S100:选择扁铲形或刀口烙铁头,针对PCB锡膏的类型,调节电烙铁温度,低温锡膏(熔点138℃)使用140~150摄氏度,高温锡膏(熔点约220℃)使用230~250摄氏度,电烙铁预热。

S200:预热完成后,将扁铲形或刀口烙铁头在晶振的两端同时加热约2~3秒,待锡膏熔化,轻推烙铁或者镊子夹取使晶振剥离焊盘。

第二种,热风枪加热分离法。如附图3所示,

热风枪使用小嘴喷头,温度调到200℃~300℃,风速调至1~2挡,当温度和风速稳定后,一只手用镊子夹住元器件,另一只手拿稳热风枪,使喷头与待拆晶振保持垂直,距离1cm~3cm,均匀加热,待晶振周围焊锡熔化后,用镊子将其沿垂直电路板的方向取下。

<新的技术问题>

研发团队面临的新的技术问题是:

在处理晶振面积小于5mm

第一,晶振面积小于5mm

第二,PCB板上其他电子器件没有保护措施,加热过程中其他器件会受到高温和热风的影响,容易造成其他器件脱落和损坏。

第三,研发团队发现:晶振面积小于5mm

基于上述新发现的技术问题,需要提出一种新的解决方案。

发明内容

本发明的目的在于针对上述现有技术的不足,提供一种加热分离PCB板和贴片式晶振的方法。

本申请的技术方案为:

一种加热分离PCB板和贴片式晶振的方法,用于分离晶振面积S不大于5mm

第一步:使用高温隔热胶带将PCB正面进行包裹(晶振预先也包裹);

第二步:在晶振位置正上方截切胶带留出空隙;

第三步,PCB的背面通过导热硅胶片与散热模块接触;

第四步:加热;

第四步包括以下子步骤:

4.1,根据晶振的大小确定辅助激光对准功能热风枪的加热喷口尺寸;

4.2,加热的步骤如下:

调节热风枪的风速,其保持在28m/s~23m/s;

热风枪的起始温度为50℃~60℃之间,将热风枪喷口自上而下置于距离晶振焊盘1~2厘米位置,对晶振进行预热,预热时间1分钟;

然后以10℃/30秒的温度提升速率调节热风枪的温度,直到热风枪的温度达到预定温度;

第五步:待焊盘锡熔化后,将抽真空吸嘴移到晶振上盖中心位置,接触上盖,抽真空吸附,然后快速剥离晶振。

进一步的设计,所述高温隔热胶带为PI聚酰亚胺膜涂覆高温硅胶。

进一步的设计,第二步中,第二步中,在晶振位置正上方截切胶带的面积小于晶振面积的150%。

进一步的设计,第4.1步中,喷口尺寸d采用下式确定:

d=S+(1.4~1.6);

其中,d表示喷口直径,单位为mm;

其中,S表示晶振面积,单位为mm

进一步的设计,第4.2步中:

对于低温锡膏而言,其熔点138℃,预定温度选择为145℃。

对于高温锡膏而言,其熔点217~230℃,预定温度选择为235℃。

进一步的设计,第4.2步中,热风枪的温度达到预定温度后,持续加热3~4秒。

进一步,所述贴片式晶振为石英晶体振荡器或石英晶体谐振器。

本申请的有益效果在于:

第一,本申请在采用现有的方法处理小尺寸晶振如何从PCB板上分离时,发现:晶振的热应力过大,导致其后期测试失效。前述的小尺寸晶振指的是晶振面积S小于等于5mm

第二,针对新的技术问题,需要以下几个技术手段协调处理:

2.1,选择适宜的热风枪的喷口。

喷口的尺寸过大,加热面过大,温度辐射面积过大,影响解焊效率;喷口过小,加热的区域过小,对于加热面的温度影响很大,在吹扫到晶振时,不利于减小晶振的热应力。研发团队提出了经验公式:d=S+(1.4~1.6),特别的,采用d=S+1.4是最适宜的。

2.2,本申请提出了新的加热程序:

风速f:28m/s~23m/s;

起始温度T

起始温度预热时间t

温度加热梯度V:10℃/30秒;

预定温度T

预定温度加热时间t

从上述可知,加热时间为:(T

在参数确定时,由于参数有6个。其中,预定温度T

因此,剩下的4个参数:f、T

本申请的确定方法是:

首先,确定风速。

其次,确定温度加热梯度,本申请提出的加热分离晶振的方法,采用时间和温度等比上升的加热方式。通过测试不同温度/时间的温度提升速率下晶振频率特性受影响程度,确定:10℃/30秒是最佳方式。

再次,起始温度T

也即,上述5个参数是相互关联的。这一特别设计的效果在于满足小尺寸晶振的热稳定性的前提下、还能够满足解焊的需求。

2.3,本申请提出的加热分离晶振的方法,使用抽真空吸附的方式去吸取晶振上盖达到剥离晶振的目的,避免了使用镊子会碰到周围电子器件的情况。

第三,本申请提出的加热分离晶振的方法,会使用高温隔热胶带(PI聚酰亚胺膜涂覆高温硅胶)将PCB表面进行包裹,起到隔热和保护PCB上其他电子器件的作用。然后,针对加热的部位在将胶带切割掉。其中,裸漏面积是关键参数,其要求是小于晶振面积的150%。

附图说明

下面结合附图中的实施例对本发明作进一步的详细说明,但并不构成对本发明的任何限制。

图1是电烙铁加热的设备示意图。

图2是电烙铁加热分离法的实施过程图。

图3是热风枪加热分离法的实施过程图。

图4是实施例一的方法的实施过程图(第一步)。

图5是实施例一的方法的实施过程图(第三步)。

图6是实施例一的热风枪温度调节的界面图。

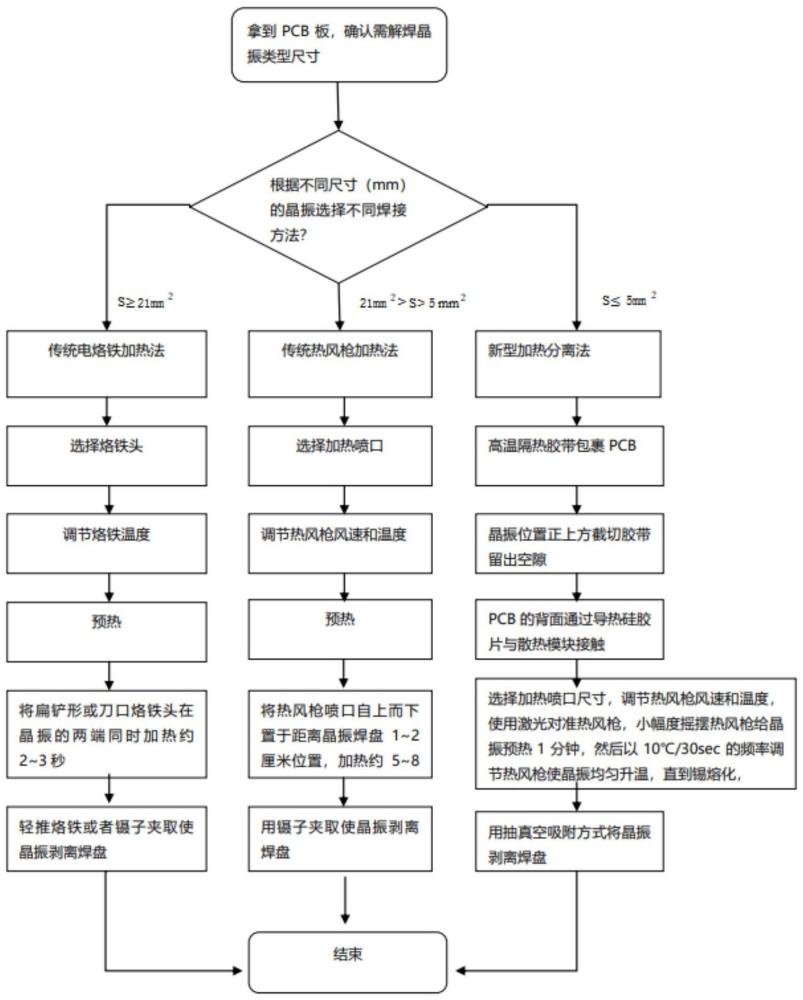

图7是三种方法(电烙铁加热法、热风枪加热分离法、本申请的方法)的流程图。

具体实施方式

在下文中,将参考附图详细描述本公开的实施方式,然而,本公开可以多种不同形式体现并且不应该被解释为被限制与此所述的实施方式。可以认为这些实施方式被提供以使本公开更为彻底与完整,并且将充分的向本领域的技术人员表达公开的范围。在图中,出于清楚的目的,元素的形状与大小可能被夸大,并且相同的附图与标记将至始至终用于表示相同或相似的元素。

<实施例一:一种加热分离高集成度PCB和贴片式晶振的方法>

一种加热分离高集成度PCB和贴片式晶振的方法,适用于分离晶振面积S不大于5mm

第一步:使用高温隔热胶带(PI聚酰亚胺膜涂覆高温硅胶)将PCB正面进行包裹,然后用高温隔热胶带将两者绑固在焊接台面。

第二步:使用小刀在晶振位置正上方截切胶带留出空隙(比晶振尺寸略大)。

第三步,PCB的背面通过导热硅胶片与散热模块接触。

第四步:加热,具体包括以下子步骤:

4.1使用辅助激光对准功能热风枪,选择加热喷口尺寸,喷口尺寸根据晶振的大小来确定(喷口的尺寸过大,加热面过大,温度辐射面积过大,影响解焊效率;喷口过小,加热的区域过小,对于加热面的温度影响很大,在吹扫到晶振时,不利于减小晶振的热应力),其确定可采用下面的经验公式来确定:

d=S+(1.4~1.6)。

其中,d表示喷口直径,单位为mm;

其中,S表示晶振面积,单位为mm

4.2调节热风枪风速:28m/s~23m/s,将热风枪温度调节到50℃~60℃之间,待温度风速稳定,将热风枪喷口自上而下置于距离晶振焊盘1~2厘米位置,小幅度摇摆风枪口对晶振进行预热,预热时间1分钟,然后以10℃/30sec的温度提升速率调节热风枪使晶振均匀升温,直到热风枪的温度达到预定温度。

预定温度说明:

目前,PCB板上常用的锡膏为两种:

对于低温锡膏而言,其熔点138℃,预定温度选择为145℃即可。

对于高温锡膏而言,其熔点217~230℃,预定温度选择为235℃即可。

第五步:待焊盘锡熔化后,将抽真空吸嘴移到晶振上盖中心位置,接触上盖,抽真空吸附,然后快速剥离晶振,放置在导热硅胶垫上,直到恢复常温25摄氏度,再进行250B电测。

<本申请的认识>

第一,现有的方案并没有区分适用范围。

研发团队对现有技术进行了梳理,提出了如下方案。

一种PCB板分离晶振的设计方法,其包括如下步骤:

S1,测量PCB板上需解焊的晶振尺寸;

S2,根据晶振的面积选择不同的焊接方法:

当晶振面积S≥21mm

当晶振面积S在(5mm

当晶振面积S≤5mm

第二,本申请虽然也使用热风枪来加热锡膏,但是加热程序不同于传统的热风枪加热法。传统的热风枪加热法是“温度调到200℃~300℃,然后直接对着锡膏吹”;这种方法在用于小尺寸晶振时,由于石英晶体因热应力过大,测试时会超出规格范围而失效。而这种问题对于S大于5mm

第三,对于小尺寸晶振,其对于热风枪的喷口尺寸要求更严。喷口的尺寸过大,加热面过大,温度辐射面积过大,影响解焊效率;喷口过小,加热的区域过小,对于加热面的温度影响很大,在吹扫到晶振时,不利于减小晶振的热应力。研发团队提出了经验公式:d=S+(1.4~1.6),特别的,采用d=S+1.4是最适宜的。

第四,本申请提出了新的加热程序:

风速f:28m/s~23m/s

起始温度T

起始温度预热时间t

温度加热梯度V:10℃/30秒;

预定温度T

预定温度加热时间t

从上述可知,加热时间为:(T

上述加热法的参数是本申请方案的关键参数。这一特别设计的效果在于满足小尺寸晶振的热稳定性的前提下、还能够满足解焊的需求。

第五,本申请提出的加热分离晶振的方法,使用抽真空吸附的方式去吸取晶振上盖达到剥离晶振的目的,避免了使用镊子会碰到周围电子器件的情况。

另外,需要说明的是:石英晶体包括石英晶体谐振器、石英晶体振荡器;;这两种类型的的产品都是用在此发明范围内。

以上所举实施例为本发明的较佳实施方式,仅用来方便说明本发明,并非对本发明作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本发明所提技术特征的范围内,利用本发明所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本发明的技术特征内容,均仍属于本发明技术特征的范围内。